Изобретение относится к способу депарафинизации масляных фракций селективными растворителями и может быть использовано в нефтеперерабатывающей промьшшенности.

Цель изобретения - увеличение выхода депарафинированного масла, улучшение его качества (вязкостно- температурных характеристик) и увеличение скорости фильтрации.

Согласно предлагаемому способу в качестве растворителя используют смесь, содержащую, об.%:

Дии 3 о пр о пил о вый

эфир68-88

Изопропиловый

спирт2-3

Ацетон10-30

Для депарафинизации может быть использована также фракция 67-70 с ректификации побочного продукта производства изопропилового спирта состава, %: диизопропиловый эфир 97-98, Изопропиловый спирт 2-3, что позволяет снизить расходы на производство депарафинированного масла и одновременно утилизировать диизопропиловый эфир - неизбежный побочный продукт гидратации пропилена при производстве изопропилового спирта для нужд промышленности синтетического каучука.

Депарафинизацию масляных фракций согласно изобретению можно проводить в одну или несколько ступеней. При многоступенчатой депарафинизации гач от предыдущих ступеней разбавляют растворителем и фильтруют. Полученные фильтраты используют для

со

4 4

разбавления сырья предыдущих ступене или для промывки лепешки,

В качестве исходного сырья используют рафинат фракции ЗА2-А80 С авто- ла-6 нефти, имеющий следующие показатели и состав: Плотность при

, г/см 0,88АО

Температура плав-

ления,°С36

Вязкость кинематическая, сСт

при 100°С 5,98 при 50 С24,60

Индекс вязкости 106 Температура пспышки в открытом тигле,°С 202 Содержание пара-

фина, мае,7, 16,6 Содержание воды, % Следы Пример 1 (известный способ) В литровую колбу, снабженную механи- ческой мешалкой и термометром, помещают 200 мл рафината автола-6, нагревают до 55°С, при перемешивании в течение 5 мин охлаждают до 45 С и

в течение 5 мин охлаждают до и приливают 200 мл (первая порция) нагретого до 45 С растворителя - смеси диизопропилового эфира, изопропило- вого спирта и ацетона при следующем соотношении компонентов, об.%:

Диизопропиловый

эфир88

Изопропиловый

спирт2

Ацетон10

После полного растворения сырья в растворителе смесь перемещивают при 45°С еще 30 мин и в течение 12-13 мин равномерно охлаждают до 20 С, При этой температуре к смеси приливают вторую порцию растворителя (200 мл), имеющего температуру . Перемешивают смесь при еще 30 мин и охлаждают до -25 с со скоростью 2 С в минуту. При -25 С к смеси приливают третью порцию растворителя (200 мл), охлажденного до -25 С, смесь перемешивают при этой температуре еще 30 мин и быстро переносят в охлажденную до воронку с предварительно смочеиньм растворителем фильтром. После отфильтровывания всего количест

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации минеральных масел | 1977 |

|

SU685687A1 |

| Способ получения смазочных масел | 1980 |

|

SU910737A1 |

| Способ депарафинизации масел и обесмасливания гача | 1988 |

|

SU1578178A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ | 1999 |

|

RU2152427C1 |

| Способ депарафинизации масел "изотермил | 1982 |

|

SU1079661A1 |

| Способ депарафинизации минеральных масел | 1979 |

|

SU887622A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ ПАРАФИНИСТЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2002 |

|

RU2214443C1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| Способ депарафинизации нефтяных масел | 1974 |

|

SU564331A1 |

| Способ получения церезина | 1990 |

|

SU1744100A1 |

Изобретение относится к нефтехимии, в частности к депарафинизации масляных фракций. Депарафинизацию ведут смешением сырья с селективным растворителем, содержащим следующее соотношение компонентов, об.%: диизопропиловый эфир 68-88

изопропиловый спирт 2-3

ацетон 10-30. Смесь охлаждают, образовавшуюся суспензию фильтруют с выделением депарафинированного масла и парафина. Выход 80,3-81,2 против 77,8%, время фильтрации 11,5-11,7 против 14,5 мин. 1 табл.

приливают 200 мл (первая порция) наг- 30 ва раствора при 500 мм рт,ст. осаретого до 45 С растворителя - смеси ацетона и толуола в соотношении 40:60. После полного растворения сырья в растворителе смесь перемешивают еще 30 мин при 45°С и за 12- 13 мин охлаждают до 20 С. При этой температуре к смеси приливают еще 200 мл (вторая порция) растворителя, имеющего температуру 20°С, перемешивают 30 мин и охлаждают до -25 С со скоростью 2 С в минуту. При -25 С к смеси приливают третью порц11ю растворителя (200 мл), охлажденного до . , смесь перемешивают при этой температуре 30 мин и быстро переносят в охлажденную до -25°С воронку с предварительно смоченным растворителем фильтром. После фильтрации при 500 мм рт.ст. осадок парафина на фильтре промывают 200 мл охлажденног до растворителя (в два приема по 100 мл). Из раствора регенерируют растворитель и определяют выход депарафинированного масла,

Пример 2 (предлагаемый способ). В литровую колбу, снабженную механической мешалкой и термометром, помещают 220 мл нагретого до 55°С рафината автола-6, при перемешивании

5

0

5

0

5

док парафина на.фильтре промывают 200 мл раствора (в два приема по 100 мл), охлажденного предварительно до -25°С. Из раствора депарафинированного масла регенерируют растворитель и определяют выход депарафинированного масла.

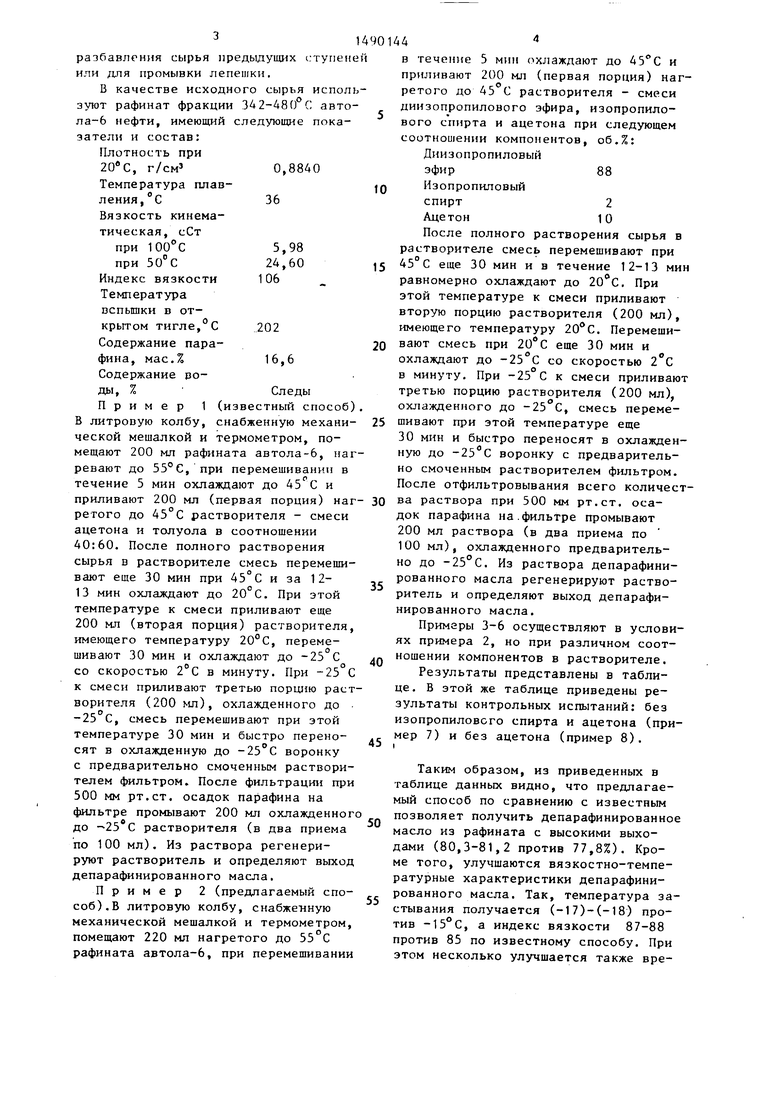

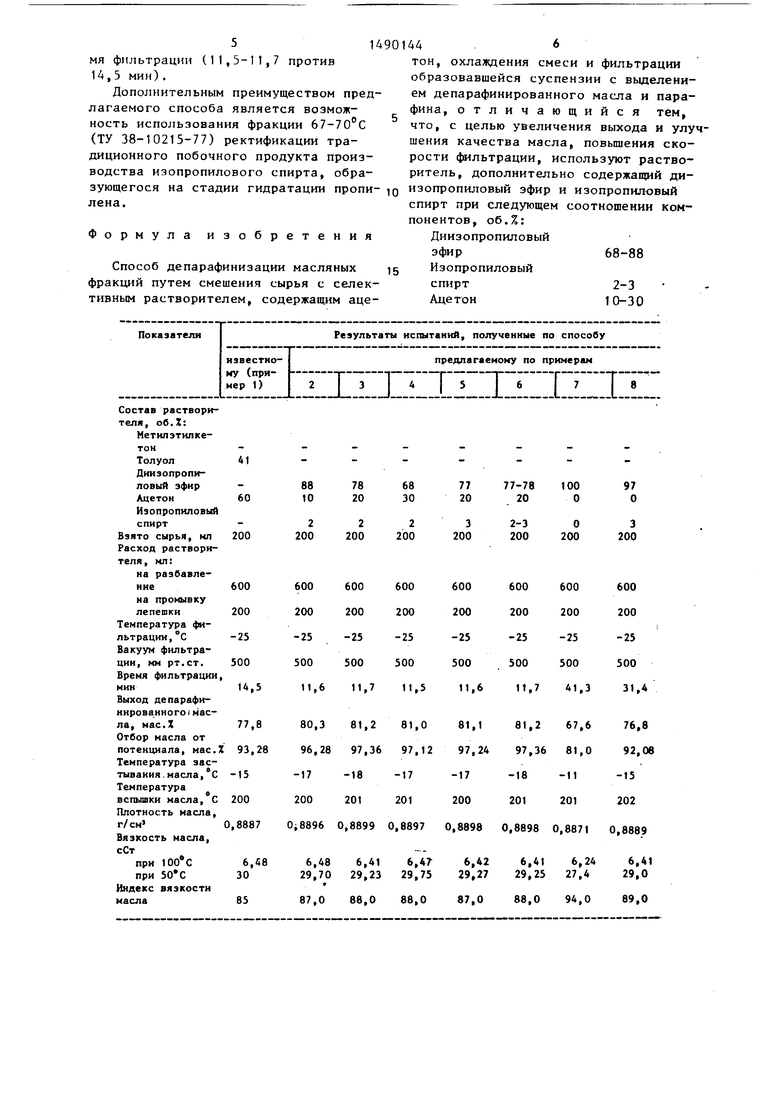

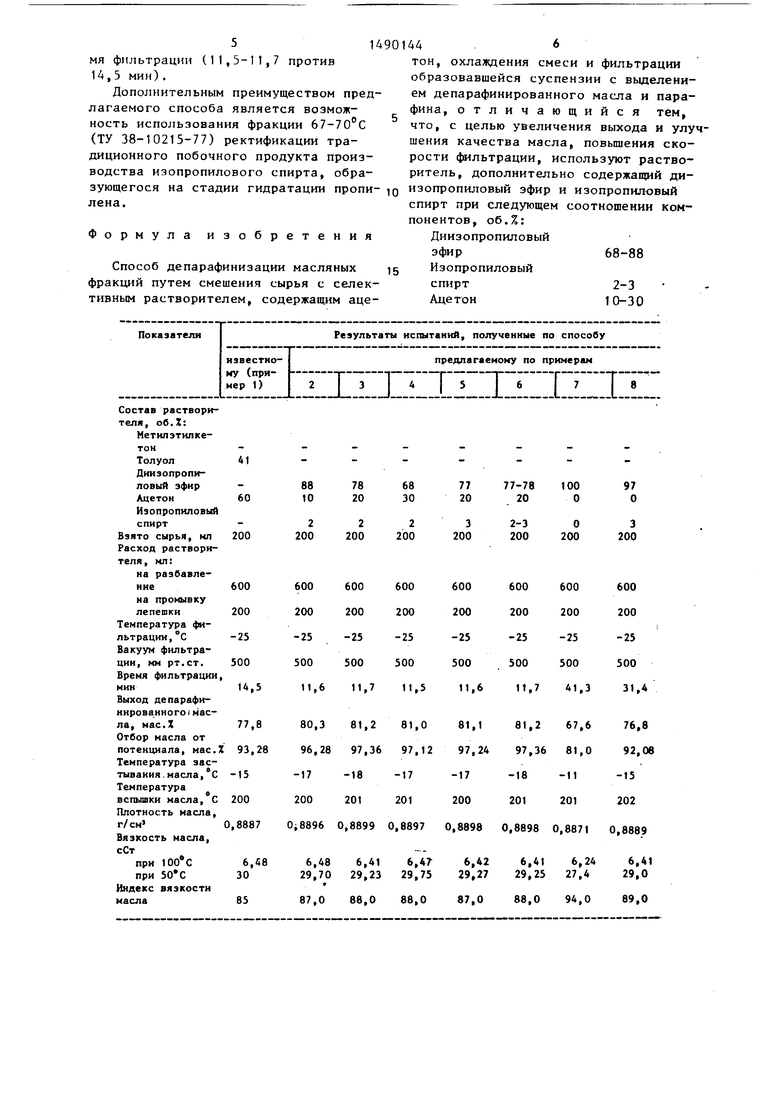

Примеры 3-6 осуществляют в условиях примера 2, но при различном соотношении компонентов в растворителе.

Результаты представлены в таблице. В этой же таблице приведены результаты контрольных испытаний: без изопропиловсго спирта и ацетона (пример 7) и без ацетона (пример 8), I

Таким образом, из приведенных в таблице данных видно, что предлагаемый способ по сравнению с известным позволяет получить депарафинированное масло из рафината с высокими выходами (80,3-81,2 против 77,8%). Кроме того, улучшаются вязкостно-температурные характеристики депарафинированного масла. Так, температура застывания получается (-17)-(-18) против -15°С, а индекс вязкости 87-88 против 85 по известному способу. При этом несколько улучшается также время фильтрации (11,5-11,7 против 14,5 мин).

Дополнительным преимуществом предлагаемого способа является возможность использования фракции 67-70°С (ТУ 38-10215-77) ректификации традиционного побочного продукта производства изопропилового спирта, образующегося на стадии гидратации пропи- Q изопропиловый зфир и изопропиловый лена.спирт при следующем соотношении компонентов, об.%:

Формула изобретения

Способ депарафинизации масляных 15 фракций путем смешения сырья с селективным растворителем, содержащим ацеСостав растворителя, o6.Z:

Метилэтилкетон

Толуол АI

Дииэопропиловый эфир Ацетон 60

Иэопропиловый

спирт

Взято сырья, мл 200 Расход растворителя , нл:

на разбавление600

на промывку

лепешки200

Температура фильтрации, С-25 Вакуум фильтрации, мм рт.ст. 500 Время фильтрации, мин1 Выход депарафинированного I масла, мас.Х 77,8 Отбор масла от потенциала, мас.Х 93,28 Температура застывания, масла, С -15 Температура всшлпки масла, С 200 Плотность масла, г/см 0,8887 Вязкость масла, сСт

при ,«8

при 30 Индекс вязкости масла85

80,381,281,081,181,267,676,8

96,2897,3697,1297,2497,3681,092,08

-17-18-17-17-18-11-15

200201201200201201202

Oi88960,88990,88970,88980,88980,88710,8889

6,486,416,476,426,416,246,41

29,7029,2329,7529,2729,2527,429,0

«

87,088,088,087,088,094,089,0

тон, охлаждения смеси и фильтрации образовавшейся суспензии с выделением депарафинированного масла и парафина, отличающийся тем, что, с целью увеличения выхода и улучшения качества масла, повышения скорости фильтрации, используют растворитель, дополнительно содержащий диДиизопропкловый

эфир

Изопропиловый

спирт

Ацетон

| Переверзев А.Н | |||

| Производство парафинов | |||

| М.: Химия, 1973, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Способ депарафинизации минеральных масел | 1977 |

|

SU685687A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Богданов Н.Ф | |||

| Депарафинизация нефтяных продуктов | |||

| Гостехиздат, 1961, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

Авторы

Даты

1989-06-30—Публикация

1987-06-30—Подача