(54) СПОСОБ ПОЛУЧЕНИЯ ЦЕРЕЗИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации нефтяных масел | 1974 |

|

SU564331A1 |

| Способ депарафинизации минеральных масел | 1977 |

|

SU685687A1 |

| Способ получения церезина | 1990 |

|

SU1744100A1 |

| Способ депарафинизации масляных фракций | 1980 |

|

SU950751A1 |

| Способ депарафинизации масляных фракций | 1978 |

|

SU781211A1 |

| СПОСОБ ОБЕЗМАСЛИВАНИЯ ГАЧА И ПЕТРОЛАТУМА | 1992 |

|

RU2027740C1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ | 1999 |

|

RU2152427C1 |

| Способ подготовки синтетической ткани для фильтрования | 1982 |

|

SU1171067A1 |

| Способ трехступенчатой фильтрации дистиллятного или остаточного сырья | 1961 |

|

SU149522A1 |

1 Изобретение относится к усовершенствованному способу получения церезина,и может быть использовано на нефтеперерабатывающих заводах. Известен способ получения церезина из остаточных фракций нефти при помощи селективных растворителей, например сме си кетона и ароматического углеводорода или кетонов в чистом виде. Способ получения церезина из остаточных фракций нe ти путем их деасфальтизации, фенольной очистки, аепарафинизш1ии и обезмасливания твердых остатков охлаждением в присутствии селективного растворителя является наиболее сложным и дорогостоящим При получении церезина по совмещенной схеме пепарафинизации несколько сни жаются расходные показатели, но имеют место трудности с получением церезина, отвечающего требованиям потребителя. Недостаток этого способа - яевысо Л кий выход церезина. Наиболее близким решением поставаен ной технической задачи является способ получения церезина из петролатума путем его обезмасливания. В известном способе исходное сырье- петропатум, полученный при депарафиннзв« ции остаточного рафината, разбавляют растворителем, твердые углеводороды кристаллизуют охлаждением и полученную суспензию фильтруют. Растворитель на разбавление сырья подают однократно или пс циоино... Шрезинсжую лепешку на поверхности вращающегося барабана вакуум-фильтра непрерывно промывают растворвтедем. Раствор фильтрата первой ступени фига трааии выводят на регенерацию pacTw ворителя, которую проводят, например, в четыре ступени. Осадок церезина отдувают с фильтровальной ткани инертным газом, разбавляют растворителем и направляют. нд вторую ступень разделения фнльт рации.

Полученный раствор фильтрата второй ступени фильтрации подают на разбавление сырья перед первой ступенью фильтрации. Лепешку на поверхности врашакшегося барабана вакуум-фильтра непрерывно промывают растворителем, просушивают и от дувают с фильтровальной ткани инертным газом. Церезин после второй ступени выводят на регенерацию растворителя, которую проводят в три ступени.

В известном способе для подучения церезина, отвечающего требованиям по показателям температур а каплепадения и пенетрация на первой и второй ступенях фильтрации поддерживают высокие разбав- ления и температуры фильтрации. Указанное ведет к уменьшению выхода церезина (45-48%) и высокой себестоимости.Кроме этого, церезин имеет ценетрацию близкую к верхнему пределу требований {в пределах 2S-3O), а также невысокие скорости фильтрация на первой ступени 2.

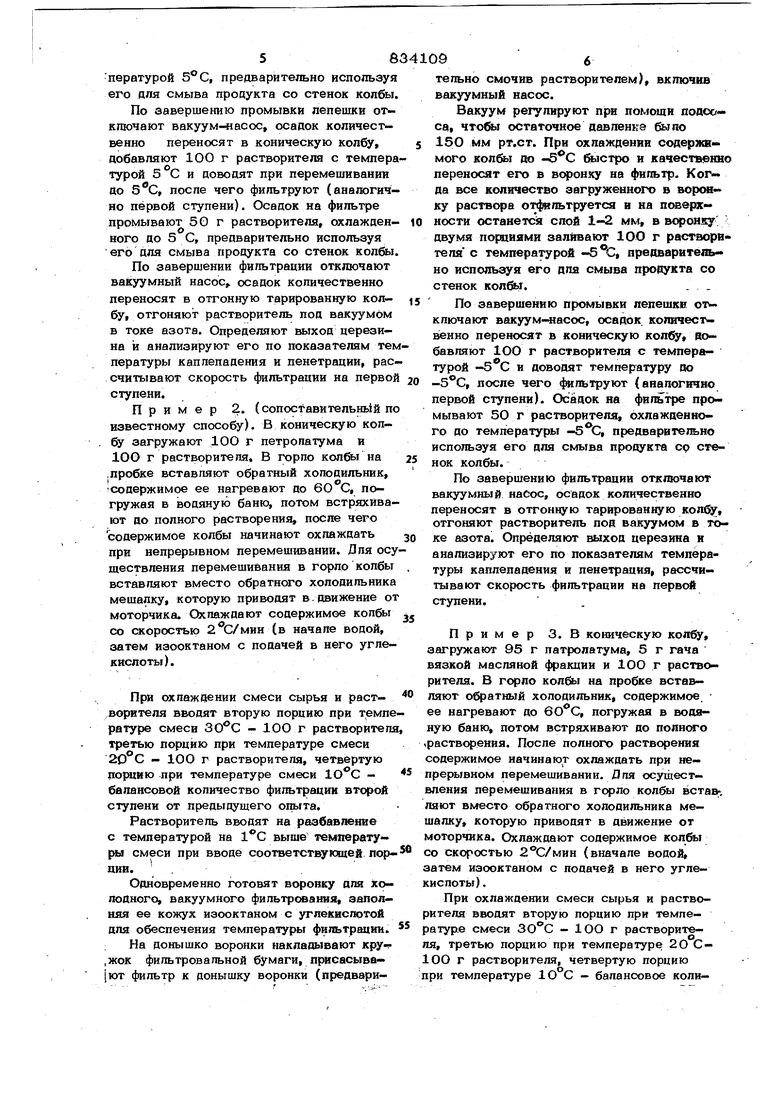

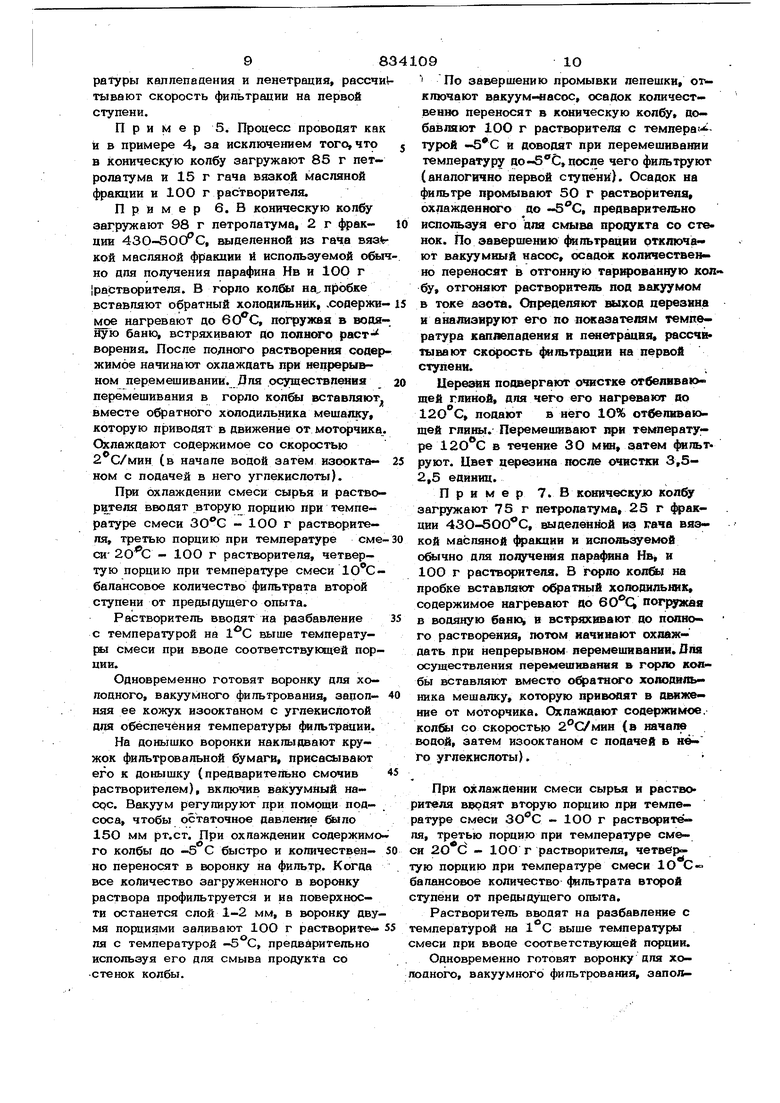

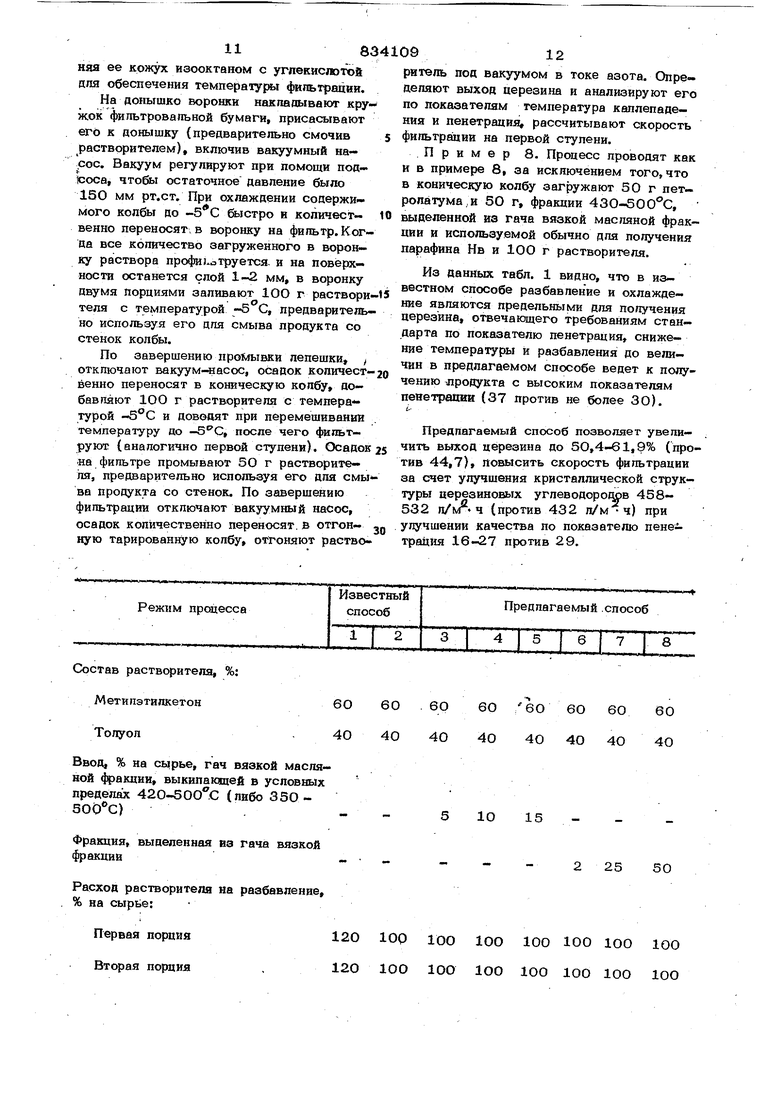

Технологический режим процесса по известному способу приведен в таблице.

Цепь изобретения-увеличение выхода целевого продукта и повышение скорости фильтрации.

Поставленная цепь достигается тем, что церезин получают путем смешения

петролатума с растворителем, кристаллизацией охлаждением, фильтрации, разбавления полученного твердого остатка растворителем и фильтрации смеси, введением в петролатум 2-5О% гача, полученного от. депарафинизадйи рафината вязкой масляной фракции и выкипающей в пределах 350-500 С, или выделенной из него фракции, включающей в пределах 430-5ООС.

Ввод к петролатуму гача вязкой маеляной фракции или выделенных из него фракций позволяет вести процесс обезмаслива1шя при более низких температурах, что ведет к увеличению выхода церезина, улучшить кристаллическую структуру дерезиновых углеводородов, за счет чего повысить скорость фильтрации, а также снизить пенетрацию получаемого продукта Количество добавки к петролатуму определяется фракционным составом гача, с повышением его начала кипения (выделению фракции путем перегонки) увеличивают количество добавки.

Стадии фильтрации на первой и второй .ступенях проводят по известному способу

Для улучшения качества церезина по показателю цвет возможна его доочистка известными способами - отбеливающими

линами, водородом при повышенных давениях и температуре.

Предлагаемый способ испытан в лабоаторных условиях при обезмасливании етролатума из смеси западносибирских ефтей.

К петролатуму вводят гач от депарафиизации вязкой масляной фракции (условая фрикция 350-5ООС), а также выдепенную из него фракцию, выкипанадую в пределах 43О-500С. Для обезмасливания используют смесь метилэтилкетбна . (60%) и толуола (40%).

Пример 1. (сопоставительный по известному способу). В коническую колбу загружают 10О г петролатума и 10О г растворителя. В горло колбы на пробке вставляют обратный холодильник. Содержимое ее нагревают до 60°С, погружая в водяную баню, потом встряхивают до полного растворения, после чего начинают охлаждать при непрерывном перемешиваний. Для осуществления перемешивания в горло копбы вставляют вместо обратного холодильника мешалку, которую приводят в движение от моторчика. Охлаждают содержимое колбы со скоростью 2°С/мин (в начале водой затем изоокта- ном с подачей в него углекислоты).

При охлаждении смеси сырья и растворителя вводят вторую порцию при температуре смеси - 120 г растворителя, третью порцию при температуре cMei си 2О°С - ±20 г растворителя, четвертую порцию при температуре смеси Ю Сбалансовое ко1шчество фильтрата второй ступени от предыдущего опыта.

Растворитель вводят на разбавление с температурой на выше температуры смеси при вводе соответствующей порции. Одновременно готовят воронку для холодного, вакуумного фильтрования, заполняя ее кожух изооктаном с угнекислютой для обеспечения температуры фильтрации.

На донышко воронки накладалвают кружок фильтровальной бумаги, присасывают фильтр к донышку воронки (предааритель но смочив растворителем), включив вакуумный насос. Вакуум регулируют при помощи подсоса, чтобы остаточное давление было 150 мм рт.ст.

При охлаждении содержимого колбы до 5 С быстро и количественно перенс)сят его в воронку на фильтр. Когда все количество загруженного в воронку раствора отфильтруется и на поверхности останется слой 1- мм, в воронку двумя порциЯми заливают 1ОО г растворителя с температурой , предварительно используя его для смыва продукта со стенок колбы По завершению промывки лепешки отключают вакуум-«асос, осадок количественно переносят в коническую колбу, добавляют 1ОО г растворителя с темпера турой 5°С и доводят при перемешивании до , после чего фильтруют (аналогично первой ступени). Осадок на фильтре промывают 50 г растворителя, охлажденного до 5 С, предварительно используя его для смыва продукта со стенок колбы По завершении фильтрации отключают BakyyMHb насос,, осадок копичест1венно переносят в отгонную тарированную колбу, отгоняют растворитель под вакуумом в токе азота. Определяют выход церезина и анализируют его по показателям тем пературы каплепадения и пенетрации, рас считывают скорость фильтрации на первой ступени. Пример 2. (сопоставительнь{й по известному способу). В коническую копбу загружают 1ОО г петропатума и 10О г растворителя, В горпо кол&1 на ,пробке вставляют обратный холодильник, Содержимое ее нагревают до 6О С, погружая в водяную баню, потом встряхивают до полного растворения, после чего содержимое колбы начинают охлаждать при непрерывном перемешивании. Лпя осу ществления перемешивания в горло колбы вставляют вместо обратного холодильника мешалку, которую приводят выдвижение от моторчика. Охлаждают содержимое колбы со скоростью 2 С/мин (в начале водой, затем изооктаном с подачей в него углекислоты). При охлаждении смеси сырья и растворителя вводят вторую порцию при темпе ратуре смеси - 1ОО г растворителя третью порцию при температуре смеси 20 С - 1ОО г растворителя, четвертую до1Я{ИЮ при температуре смеси балансовой количество фильтрации ступени от предыдущего опыта. Растворитель вводят на разбавление с температурой на выше температуры смеси при вводе сооттаетствукадей порции., Одновременно готовят воровку для холодного, вакуумного фильтрования, заполняя ее кожух изооктаном с угиекнстотой для обеспечения температуры фиш трацин. : На донышко воронки наклаш91вают кру-г ,жок фильтровальной бумаги, присасыва- ют фильтр к донышку воронки (предварительно смочив растворителем), включив вакуумный насос. Вакуум регулируют при помощи поасо« са, что(йл остаточное давленкз бёыпо 15О мм рт.ст. При охлаждении содержимого колбь до ftjcTpo и качеств енно переносят его в всфонку на фильтр. Когда все количество загруженного в воронку раствсфа от(|пльтруется в на поверх- ности останется слой 1-2 мм, в воронку; двумя порциами заливают 1ОО г растворителя с температурой , предварительно используя его для смыва продукта со стенок колбы.. . По завершению промывки пепешкв отключают вакуум-«асос, осадок, количественно переносят в коническую колбу, ROбавляют 1ОО г растворителя с температурой -5 С и доводят температуру до , после чего ф1льтруют (аналогично первой ступени). Осадок на фильтре промывают 50 г растворителя, охлажденного до температуры -st, предварительно используя его для смыва продукта ср стенок колбы. По завершению фильтрации отключают вакуумный наСос, осадок количественно переносят в отгонную тарированную колбу, отгоняют растворитель под вакуумом в токе азота. Определяют выход церезина и анализируют его по показателям температуры каплепадения и пенетрация, рассчитывают скорость фильтрации на первой ступени. Пример З.В коническую колбу, агружают 95 г патролатума, 5 г гача язкой масляной фракции и 1ОО г растворителя. В горло КОЛ&1 на пробке вставляют обратный холодильник, содержимое е нагревают до , погружая в водяую баню, потом встряхивают до полного acтвqpeния. После полного растворения одержимое начинают охлаждать при нерерывном перемешивании. Лпя осущестления перемешивания в горло колбы вставк. яют вместо обратного холодильника меалку, которую приводят в движение от оторчика. Охлаждают содержимое колбы о скоростью 2 С/мин (вначале водой атем изооктаном с подачей в него углеислоты). При охлаждении смеси сырья и раствоителя вводят вторую порцию при темпеатуре смеси - loo г растворитея, третью порцию при температуре 2О С00 г растворителя, четвертую порцию ри температуре 1О°С - балансовое коли- чество фильтрата второй ступени от преоыдущего опыта. Растворитель вводят на раэбавпение с температурой на выше температуры смеси при вводе соответствующей порции, Одновременно готовят воронку для холодного, вакуумного фильтрования, заполняя ее кожух изооктаном с углекислотой дпя обеспечения температуры фильтрации. На донышко воронки накладывают кружок фильтровальной бумаги, присасывают фильтр к донышку воронккЧпредваритель но смочив растворнхелем), включив вакуумный насос. Вакуум регулируют при помощи, подсоса, чтобы остаточное давление было 150 мм рт.ст. При охлаждении содержимого колбы до быстро и количественно переносят в воронку на фильтр. Когда все количество загруженного в воронку раствора профильтруется и на поверхности останется слой 1-2 мм, в воронку двумя порциями заливают 100 г растворителя с температурой -5 С, предварительно используя еГо для смыва продукта со стенок колбы. По завершению промывки лепёшки, от- ключа ют вакуум-насос, осадок количественно переносят Б коническую колбу, добавпяют 1ОО г растворителя с температу- .рой и доводят при перемешиваний температуру до , после чего-фильтру ют (аналогично первой ступени). Осадок на фильтре промывают 5О г растоорителя .охлажденного но температуры -2 С, предварительно используя его для смыва irpoдукта со стенок колбы. По завершению фильтрации отключают вакуумный насос, осадок количественно переносят в отгонную тарированную колбу отгоняют растворитель под вакуумом в то ке азота. Определяют выход церезина и анализируют его по показателям температуры каплепадения и панетрация, рассчитывают скорость фильтрации на первой ступени. Церезин подвергают очистке отбелива- ющей глиной, для чего его нагревают до 100°С, подают в него 1О% отбеливаклцей глины. Перемешивают при в течение 30 мин, затем фильтруют. Цвет церезина - 3-4 единиц. Пример 4. В коническую колбу загружают 9О г петролатума, 1О г гача вязкой масляной фракции и 1ОО г растворителя. В горло на пробке вставляют обратный холодильник, содержимое нагревают до боС, погружая ее в водяную банк встряхивают до полного растворения. После полного растворения содержимое начинают охлаждать при непрерывном перемешивании. Опя осуществления перемешивания в горло колбы вставляют вместо обратного холодильника мешалку, которую приводят в Движение от- моторчика. Охлаждают содержимое колбы со скоростью 2 С/мин (вначале водой, затем изоокта- ном с поДачей в него углекислоты). При охлаждении смеси и растворителя вводят вторую порцию при температуре смеси - 10О г растворителя, третью порцию при температуре смеси 2Ot100 г растворителя, четвертую порцию при температуре - балансовое количество фильтрата второй ступени от предыдущего опыта. Растворитель вводят на разбавление с температурой на выше температуры смеси при вводе соответствующей порции. Одновременно готовят воронку для холодного, вакуумного фильтрования, заполняя ее кожух изооктаном с углекислотой для обеспечения температуры фильтрации. На донышко воронки накладывают кружок фильтровальной бумаги, присасывают его (предварительно смочив растворителем), включат вакуумный насос. Вакуум регулируют при помощи подсоса, чтобы остаточное давление было ISO мм рт.ст. При охлаждении содержимого колбы до быстро и количественно переносят в вфонку на фильтр. Когда все количестйо загруженного в воронку раствора профильтруется и на поверхности останется слой 1-2 мм, в воронку двумя порциями заливают 1ОО г растворителя с температурой -5fC, преда.арительно используя его для смыва продукта со стенок колбы. По завершению промывки лепешки, отключают вакуум-насос, осадок количественно переносят в коническую колбу, добавляют 10О г растворителя с температурой и доводят при перемешивании температуру до , после чего фильтруют (аналогично первой ступени). Осадок на фильтре промывают 5О г растворителя, охлажденного до , предварительно исполь я его для смыва продукта со стенок КОЛ&1, По завершению фильтрации отключают вакуумный насос, осадок количественно переносят в отгонную тарированную колбу, отгоняют растворитель под вакуумом в токе азота. Определяют выход церезина анализируют его по показателям температуры калпепадения и пенетрация, рассч тывают скорость фильтрации на первой ступени. Пример 5. Процесс проводят ка и в примере 4, за исключением в коническую копбу загружают 85 г петропатума и 15 г гача вязкой масляной фракции и 1ОО г растворителя. Пример 6. В коническую колбу загружают 98 г петролатума, 2 г фракции 43 0-5 О 0 С, выделенной из гача вяз кой масляной фракции tt используемой обы но для получения парафина Нв и 1ОО г |растворителя, В горло колбы на пробке вставляют обратный холодильник, .содержи мое нагревают до , погружая в водя ую баню, встряхивают до попнсиго растворения. После полного растворения соде жимое начинают охлаждать при непрерывном перемешивании. Для осуществления перемешивания в горло колбы вставляют вместе обратного холодильника мешалку, которую приводят в движение от мотсфчика Охлаждают содержимое со скоростью 2 С/мин (в начапе водой затем изоокта- ном с подачей в него углекислоты). При охлаждении смеси сырья и раство рителя вводят вторую порцию при температуре смеси - 10О г растворителя, третью порцию при температуре сме СИ - 1ОО г растворителя, четвертую порцию при температуре смеси балансовое количество фильтрата второй ступени от предыдущего опыта. Растворитель вводят на разбавление с температурой на выше температуры смеси при вводе соответствующей пор ции. Одновременно готовят воронку для холодного, вакуумного фитштрования, запол- няя ее кожух изооктаном с углекислотой для обеспечения температур ({шльтрации. На донышко воронки накпыдвают кружок фильтровальной бумаги, присасывают его к донышку (предварительно смочив растворителем), включив вакуумный насрс. Вакуум регулируют при помощи подсоса, чтобы остаточное давление Qfuno 15О мм рт.ст. При охлаждении содержимо го колбы до -5 С быстро и количествен- но переносят в воронку на фильтр. Когда все количество загруженного в воронку раствора профильтруется и на поверхности останется слой 1-2 мм, в воронку дву мя порциями заливают 1ОО г растворите ля с температурой -5 С, предварительно используя его для смыва продукта со -стенок колбы. 0910 По завершению промывки лепешки, от ключают вакуум-насос, осадок количествен1к переносят в коническую копбу, добавляют 10О г растворителя с темпера- турой и доводят при перемешивании температуру , после чего фильтруют (аналогично первой ступени). Осадок на фильтре промывают 5О г растворителя, охлажденного до , предварительно испоашзуя его для смыва продукта со сте нок. По завершению фильтрации QTKnK 4iaют вакуумный насос, осадок количествен но переносят в отгонную тар1фованную копбу, отгоняют растворитель под вакуумом в токе азота. Определяют выход церезина и анализируют его по показателям темпе ратура каплепадения и пенетрацвя, рассчв тывают скорость фильтрации на первой ступени. Церезин подвергают очистке отбеиивак шей глиной, для чего его нагревают до 12ое, подают в него 1О% отбеливаюшей глины. Перемешивают при температуре 12 в течение 30 мин, затем фильтруют. Цвет церезина после очистки 3,5- 2,5 единиц. Пример 7. В коническую копбу загружают 75 г петропатума, 25 г фракции 43О-5ОО С, выделенной из гача вязкой масляной { акции и используемой для получения парафина Нв и 100 г растворителя. В горло на пробке вставляют обратный холодильник, содержимое нагревают до погружая в водяную баню и встряхвшают до полного растворения, потом начинают охябж- дать при непрерывном перемешивании. Для осушествления перемешиваяня в горло колбы вставляют вместо обратнсмго холодильника мешалку, которую приводят в движение от моторчика. Охлаждают содержимое, колбы со скоростью 2°С/мин (в начале водой, затем изооктаном с подачей в не- го углекислоты). При охлаждении смеси сырья и раство ителя вводят вторую порцию при темпеатуре смеси - 1ОО г растворитея, третью порцию при температуре смеи - 1ОО г растворителя, четверую порцию при температуре смеси 1О Салансовое количество фильтрата второй тупени от предыдущего опыта. Растворитель вводят на разбавление с емпературой на 1C выше температуры меси при вводе соответствукнцей порции. Одновременно готовят воронку для ходного, вакуумного фильтрования, заполняя ее кожух изооктаном с углекислотой для обеспечения температурка фипьтрааии.

На донышко воронки наклепывают кружок фильтровапьной бумаги, присасывают его к донышку (предварительно смочив растворителем), включив вакуумный насос. Вакуум регулируют при помощи под- Ьоса, чтобы остаточное давление было 150 мм рт.ст. При охлаждении содержимого колбы до бь1стро и копичественно переносят,в воронку на фильтр. Когда все количество загруженного в воронку раствора профиКотруется- и на поверхности останется слой 1-2 мм, в воронку двумя порциями заливают 1ОО г растворителя с температурой -5 С, предварительно используя его для смыва продукта со стенок колбы.

По завершению про лывки лепешки у отключают вакуум-насос, осадок количественно переносят в коническую колбу, добавпяют 1ОО г растворителя с температурой и доводят при перемешивании температуру до , после чего фильтруют {аналогично первой ступени). Осадок на фипьтре промывают 50 г растворите- пя, предварительно используя его для смыва продукта со стенок. По завершению фипьтраяии отключают вакуумный насос, осадок количественно переносят, в отгонную тарированную колбу, отгоняют раство Состав растворителя, %: Метипэтилкетон Толуол Ввод, % на сырье, гач вязкой масляной фракции, выкипающей в условных пределах 420-500С (либо 350500 С) Фракция, выделенная йз гача вязкой фракции Расход растворителя на разбавление, % на сырье: Первая порция Вторая порция

ритель под вакуумом в токе азота. Определяют выход церезина и анализируют его по показателям температура каплепаде- ния и пенетрация, рассчитывают скорость фильтрации на первой ступени.

Пример 8. Процесс проводят как и в примере 8, за исключением того, что в коническую колбу загружают 50 г петролатума.и 50 г, фракции 430-500 С, выделенной из гача вязкой масляной фракции и используемой обычно для получения парафина Нв и 100 г растворителя.

Из данных табл. 1 видно, что в известном способе разбавление и охлаждение являются предельными для получения церезина, отвечаклцего требованиям стандарта по показателю пенетрация, снижение температуры и разбавления до величин в предлагаемом способе ведет к получению тпродукта с высоким показателям

пенетрапии (37 против не более 30).

tПредпагаемый способ позволяет увеличить выход церезина до 50,4-61,9% (против 44,7), повысить скорость фильтрации за счет улучшения кристаллической структуры церезиновых углеводоровдв 458532 (против 432 л/м -ч) при улучшении качества по показателю пенетрация против 29. 120 100 12О 100 00 1ОО 100 100 100 ОО 1ОО 1ОО 1ОО 1ОО

Третья порция

Четвертая порция - фильтрат второй ступени Расход растворителя, %i иа промывку лепешки первой ступени1ОО 1ОО Разбавление лепешки первой ступени ЮО 1ОО На промывку лепешки второй ступени 5О 5О Температура, С: Растворителя на разбавление сырья первая порпня6О6О вторая порция3131 третья порция2121 Растворителя на промывку лепешки . 5 5 первой ступени второй ступени Фильтрации первая ступень вторая ступень Вакуум, мм рт.ст., на первой и второй ступенях фильтрации Скорость фиг трапии на первой ступени, л/м ;ч Выход церезина, %: Качество церезина: Температура каплепадения, С 72 в9 Пенетрация при 25 С И нагрузке 1ОО г с

120 100 1ОО 100 1ОО 1ОО 1ОО 1ОО

25О 25О 250 25О 2SO 25О 25О 250 5 -5 5-5 5-5 ISO 150 432 41О 44,7- 48,1 29 37 100 1ОО 10О 1ОО 1ОО 1ОО 1ОО 100 1ОО 1ОО 1ОО 100 5О 5О 5О 5О 5О 50 ./ 6О 6О6Ово60во 31 3131313131 21 2121212121 « 5 5 S -5 -5 -5 -5 -5 -5-5-5-5-5-5 -5.-5 -5 -5 15О150 15О 15О 15О15О 458475 489 459 5О7532 5О,452,3 54,8 55,1 58,2в1,9 71 7О,в в9, 71,8 в9,в в8,5 27 25 23 25 19 1в

1583410916

Формула изобретениявыкипающей в пределах ЗбО-бОО С ипи

Способ получения аерезнна путем сме в пределах от 430 С до 500 С. шения петролатума с растворителем, крио-Источники информации,

таллизацни охлаждением, фильтрации, раз- 5 принятые во внимание при экспертизе бавлении полученного твердого остатка1. Авторское свидетельство СССР

|раствррителем и фильтрации смеси, о т - № 149522, кл. С 1О 0 43/04, опублик, лича юшийся тем, что, с целью1962.

увеличения Bi ixona церезина и повышения2, Гольдберг Л. О. и Крейн С. Э. Смаскорости фильтрации, в петролатум вводят ,10 зочные масла из нефтей восточных мес2-50% гача, иояученного от депарафиниза- торождений. М., Химия, 1972, с. 130ции рафината вязкой масляной фракции и-132 (прототип).

.выделенной из него фракции, выкипающей

Авторы

Даты

1981-05-30—Публикация

1979-07-09—Подача