(54) УСТРОЙСТВО ДЛЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ

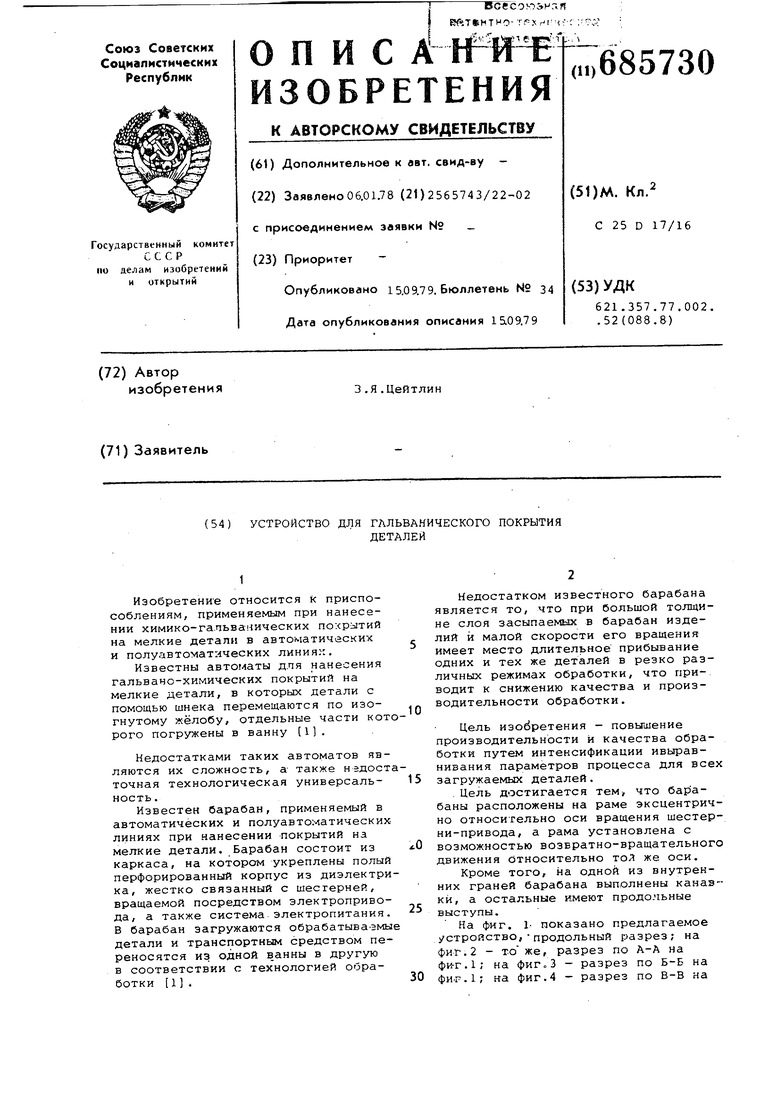

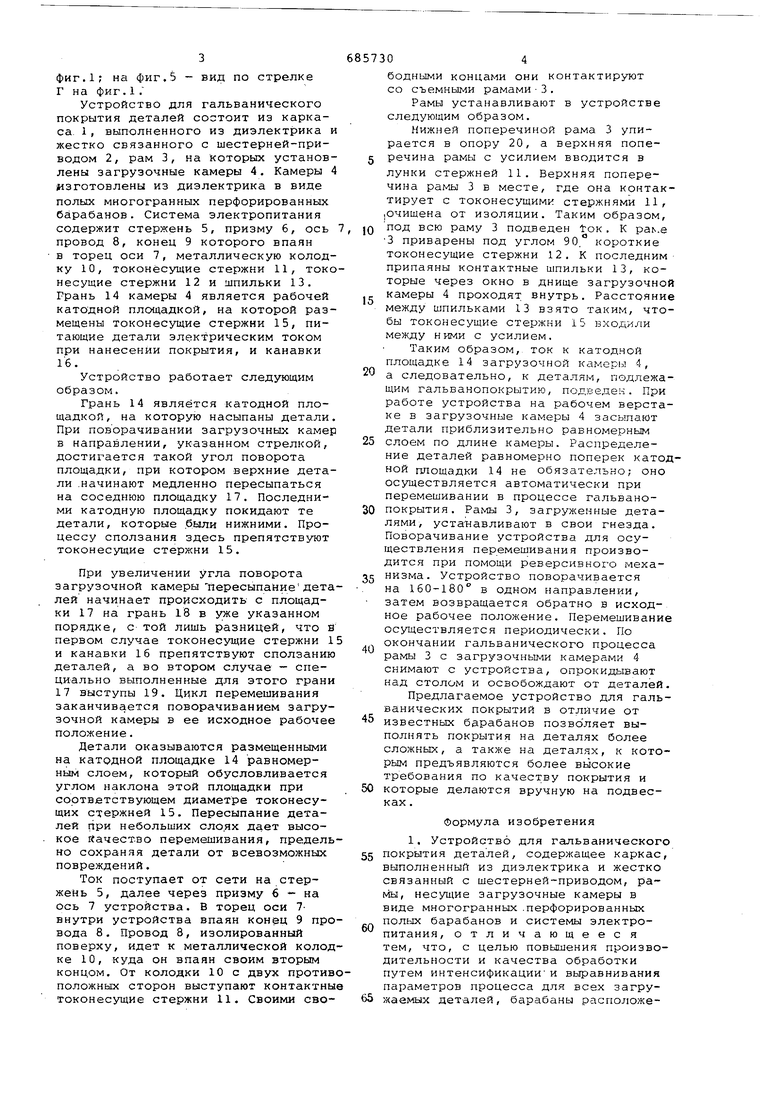

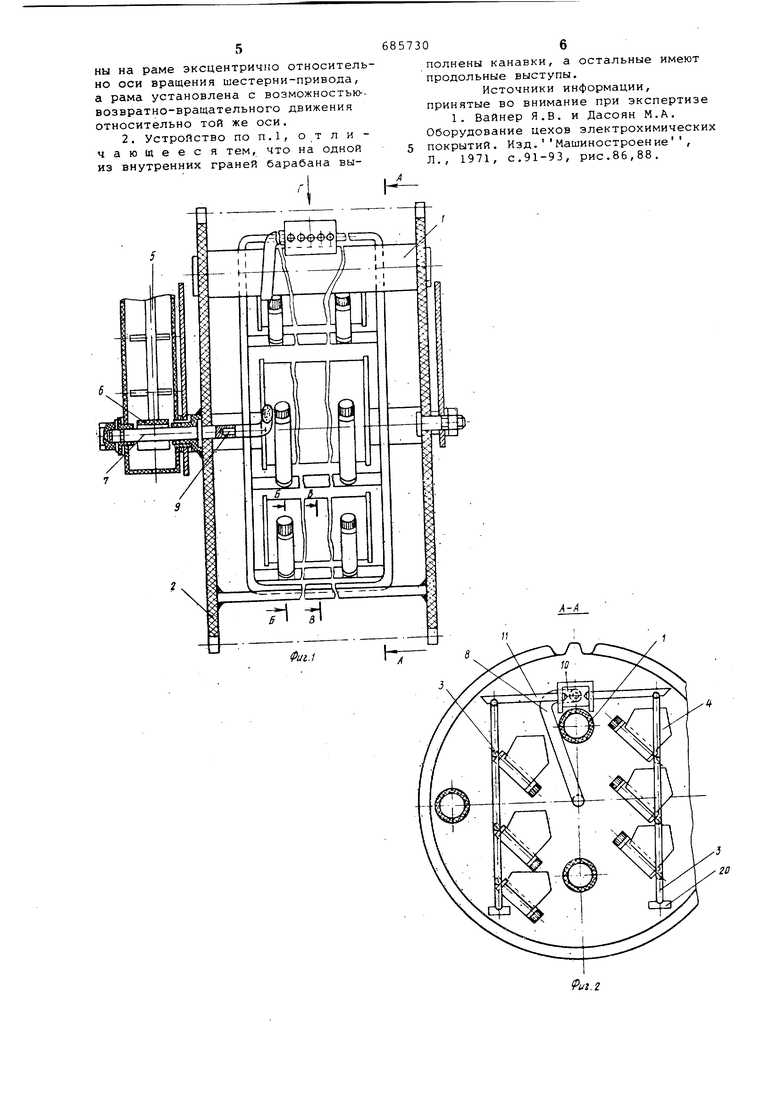

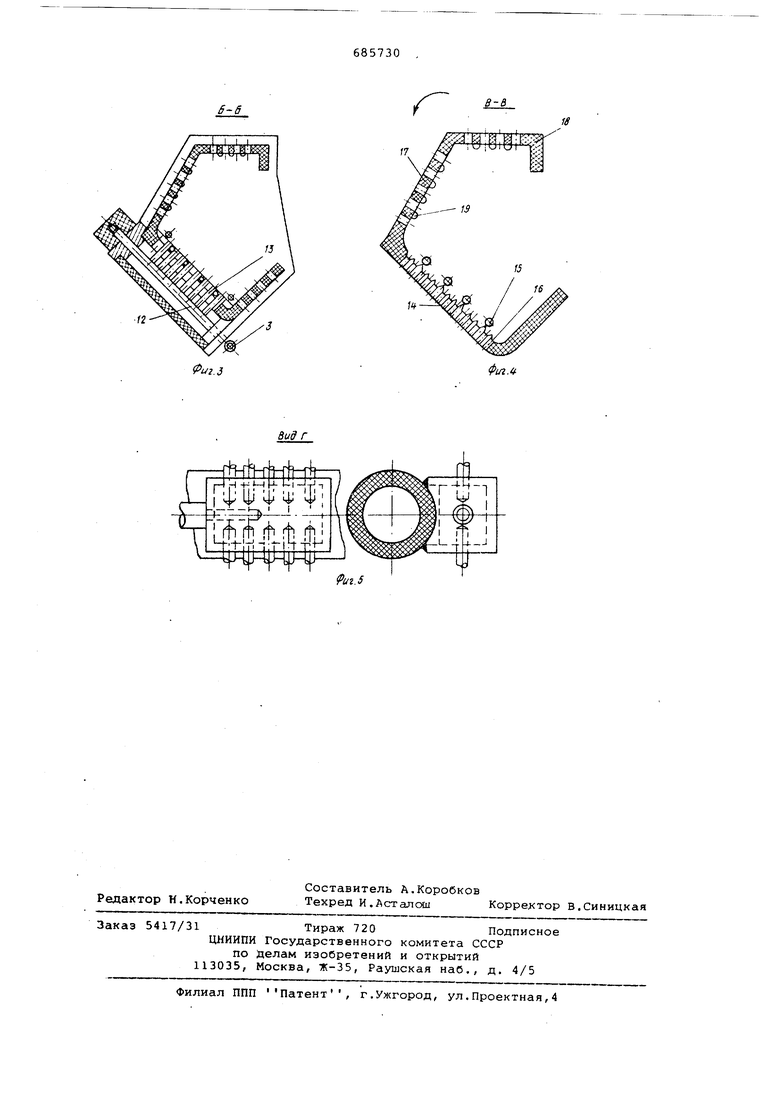

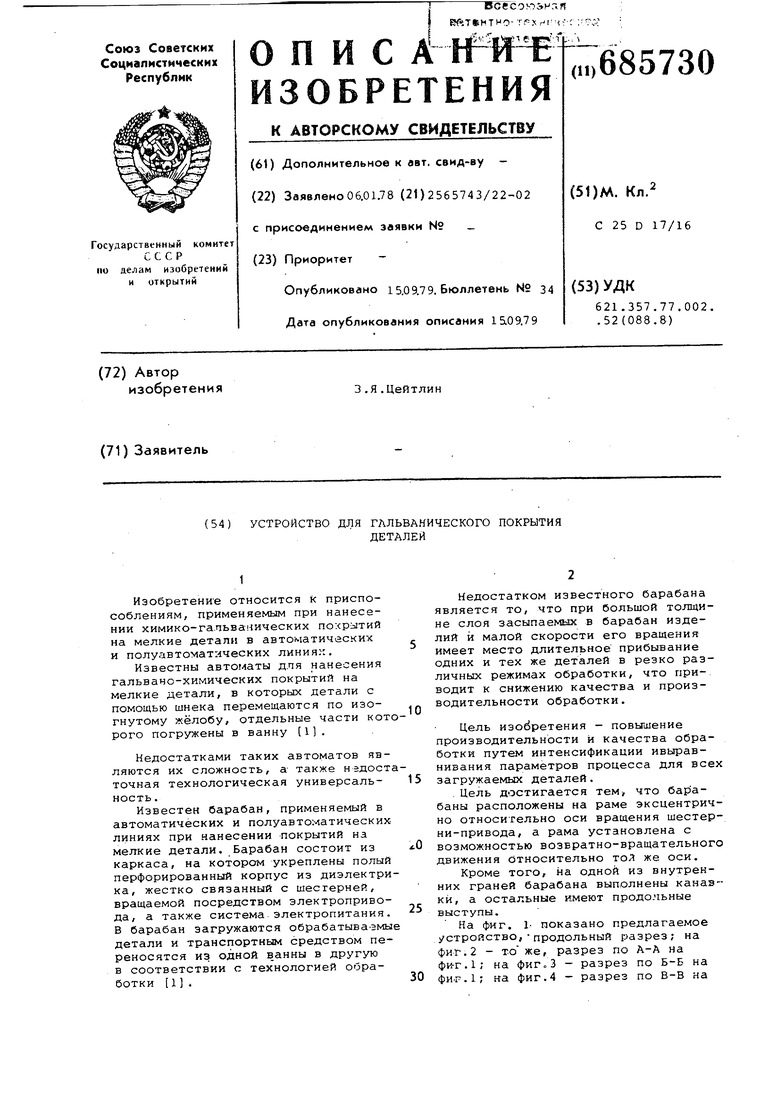

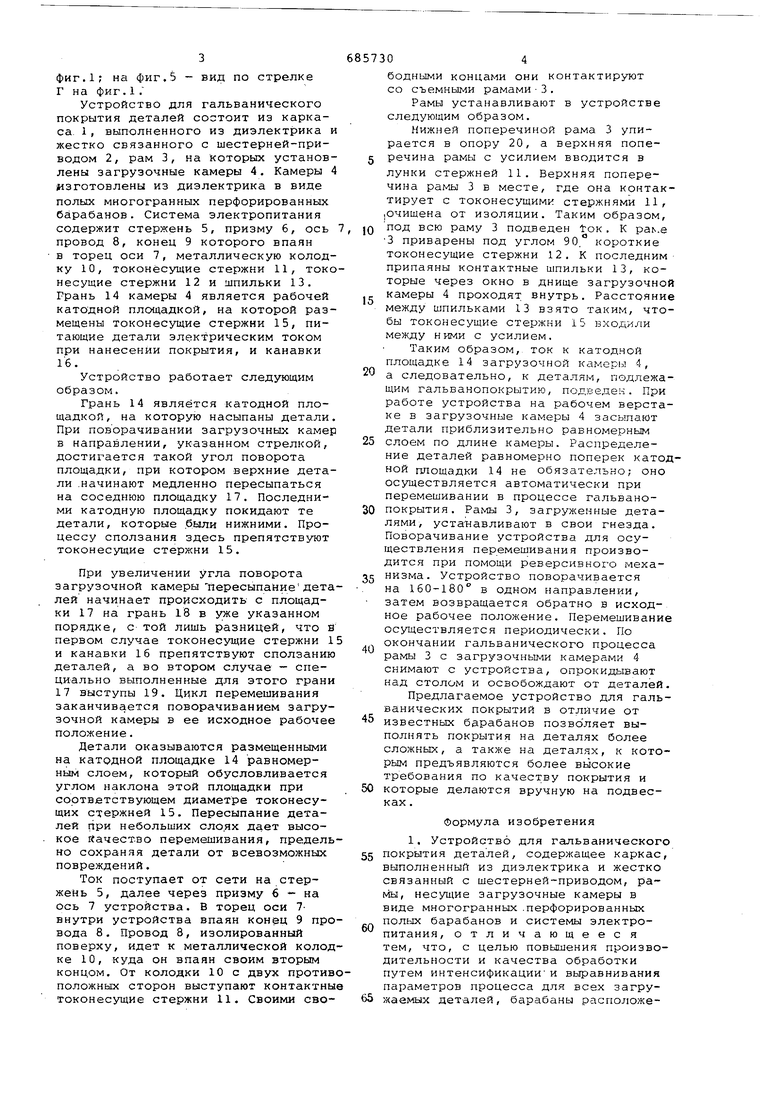

ДЕТАЛЕЙ фиг.1; на фиг.5 - вид по стрелке Г на фиг. 1 . Устройство для гальванического покрытия деталей состоит из каркаса 1, выполненного из диэлектрика жестко связанного с шестерней-приводом 2, рам 3, на которых установ лены загрузочные камеры 4. Камеры изготовлены из диэлектрика в виде полых многогранных перфорированных барабанов. Система электропитания содержит стержень 5, призму 6, ось провод 8, конец 9 которого впаян в торец оси 7, металлическую колод ку 10, токонесущие стержни 11, ток несущие стержни 12 к шпильки 13. Грань 14 камеры 4 является рабочей катодной площадкой, на которой раз мещены токонесущие стержни 15, питающие детали электрическим током при нанесении покрытия, и канавки 16. Устройство работает следующим образом. Грань 14 является катодной площадкой, на которую насыпаны детали При поворачивании загрузочных каме в направлении, указанном стрелкой, достигается такой угол поворота площадки, при котором верхние дета ли .начинают медленно пересыпаться на соседнюю площадку 17. Последними катодную площадку покидают те детали, которые были нижними. Процессу сползания здесь препятствуют токонесущие стержни 15. При увеличении угла поворота загрузочной камеры пересыпаниедет лей начинает происходить с площадки 17 на грань 18 в у;же указанном порядке, с той лишь разницей, что первом случае токонесущие стержни и канавки 16 препятствуют сползани деталей, а во втором случае - специально выполненные для этого гран 17 выступы 19. Цикл перемешивания заканчивается поворачиванием загру зочной камеры в ее исходное рабоче положение. Детали оказываются размещенными на катодной площадке 14 равномерным слоем, который обусловливается углом наклона этой площадки при соответствующем диаметре токонесущих стержней 15. Пересыпание деталей при небольших слоях дает высокое Качество перемешивания, предел но сохраняя детали от всевозможных повреждений. Ток поступает от сети на стержень 5, далее через призму 6 - на ось 7 устройства. В торец оси 7внутри устройства впаян конец 9 пр вода 8. Провод 8, изолированный поверху, идет к металлической коло ке 10, куда он впаян своим вторыг концом. От колодки 10 с двух проти положных сторон выступают контактн токонесущие стержни 11. Своими сво 04 бодными концами они контактируют со съемными рамами3. Рамы устанавливают в устройстве следующим образом. Нижней поперечиной рама 3 упирается в опору 20, а верхняя поперечина рамы с усилием вводится в лунки стержней 11. Верхняя поперечина рамы 3 в месте, где она контактирует с токонесущими стержнями 11, .очищена от изоляции. Таким образом, под всю раму 3 подведен Ток , К раь.е 3 приварены под углом 90.° короткие токонесущие стержни 12, К последним припаяны контактные шпильки 13, которые через окно в днище загрузочной камеры 4 проходят внутрь. Расстояние между шпильками 13 взято таким, чтобы токонесущие стержни 15 входили между ними с усилием. Таким образом, ток к катодной площадке 14 загрузочной камеры 4, а следовательно, к деталям, подлежащим гальванопокрытию, подведен. При работе устройства на рабочем верстаке в загрузочные камеры 4 засыпают детали приблизительно равномерным слоем по длине камеры. Распределение деталей равномерно поперек катодной площадки 14 не обязательно; оно осуществляется автоматически при перемешивании в процессе гальванопокрытия. Рамы 3, загруженные деталями, устанавливают в свои гнезда. Поворачивание устройства для осуществления перемешивания производится при помощи реверсивного механизма. Устройство поворачивается на 160-180° в одном направлении, затем возвращается обратно в исходное рабочее положение. Перемешивание осуществляется периодически. По окончании гальванического процесса рамы 3 с загрузочными камерами 4 снимают с устройства, опрокидывают над столом и освобождают от деталей. Предлагаемое устройство для гальванических покрытий в отличие от известных барабанов позволяет выполнять покрытия на деталях более сложных, а также на деталях, к которым предъявляются более высокие требования по качеству покрытия и которые делаются вручную на подвесках . Формула изобретения 1. Устройство для гальванического покрытия деталей, содержащее каркас, выполненный из диэлектрика и жестко связанный с шестерней-приводом, рамы, несущие загрузочные камеры в виде многогранных .перфорированных полых барабанов и системы электропитания, отличающееся тем, что, с целью повышения производительности и качества обработки путем интенсификациии выравнивания параметров процесса для всех загружае1 5ых деталей, барабаны распо.пожены на раме эксцентрично относительно оси вращения шестерни-привода, а рама установлена с возможностью-возвратно-вращательного движения относительно той же оси.

2. Устройство ПОП.1, ОТЛИчающеес я тем, что на одной из внутренних граней барабана выполнены канавки, а остальные имеют продольные выступы.

Источники информации, принятые во внимание при экспертизе

1. Вайнер Я.В. и Дасоян М.А. Оборудование цехов электрохимических покрытий. Изд.Машиностроение, Л., 1971, с.91-93, рис.86,88.

6-6

f

Фи2.}

1ч

Фиг.Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ | 1991 |

|

RU2015210C1 |

| Безосный барабан для нанесения гальванических покрытий | 1981 |

|

SU1013518A1 |

| УСТРОЙСТВО ДЛЯ ХРОМИРОВАНИЯ 3. Я- ЦЕЙТЛИНА | 1969 |

|

SU248419A1 |

| Устройство для нанесения гальваническихпОКРыТий | 1979 |

|

SU836239A1 |

| Барабан для обработки мелких изделий | 1991 |

|

SU1836499A3 |

| Установка для гальванической обработки | 1981 |

|

SU950805A1 |

| Колокольная ванна для нанесения гальванических покрытий на детали. | 2023 |

|

RU2815692C1 |

| ГАЛЬВАНИЧЕСКИЙ БАРАБАН ДЛЯ ОБРАБОТКИ КРУПНЫХ И МЕЛКИХ ДЕТАЛЕЙ И ПАРТИЙ | 1990 |

|

RU2029800C1 |

| Барабан для обработки мелких изделий | 1984 |

|

SU1217934A1 |

| Устройство для гальванической обработки мелких деталей | 1990 |

|

SU1733511A1 |

Вид Г

Авторы

Даты

1979-09-15—Публикация

1978-01-06—Подача