Изобретение относится к порошковой металлургии, в частности к устройствам для непрерывного прессования изделий из порошковых материалов, преимуш,ественно длинномерных.

Цель изобретения - повышение равно- мерности плотности.

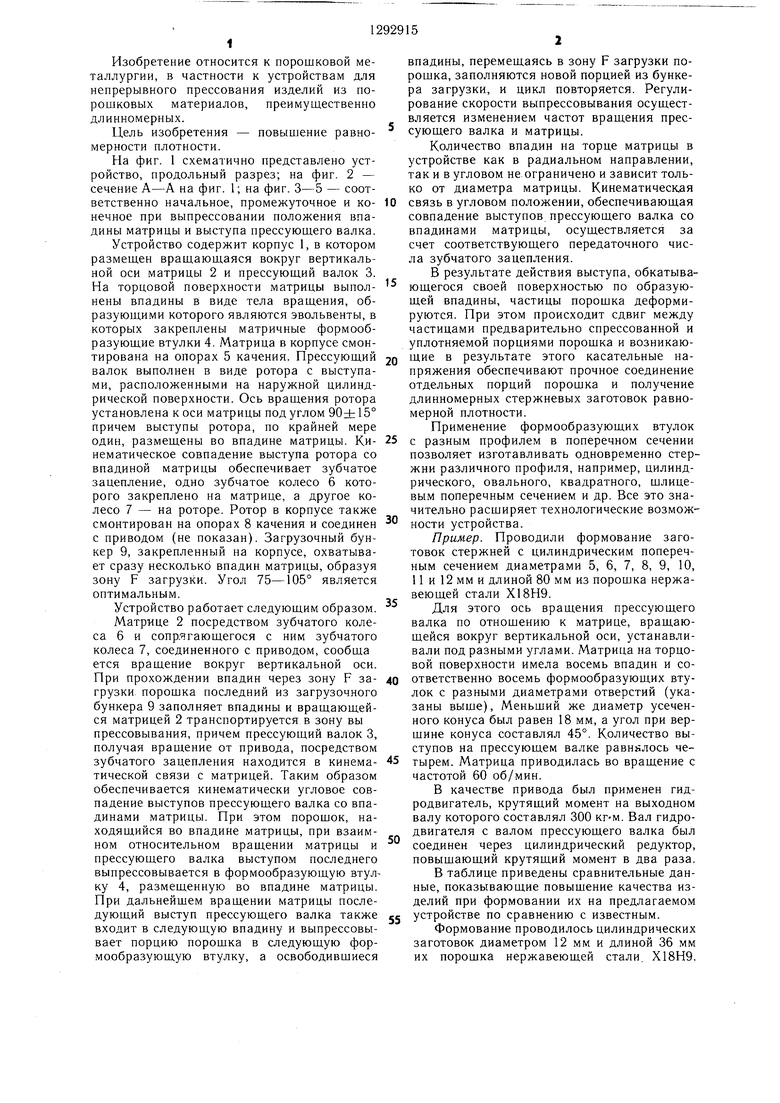

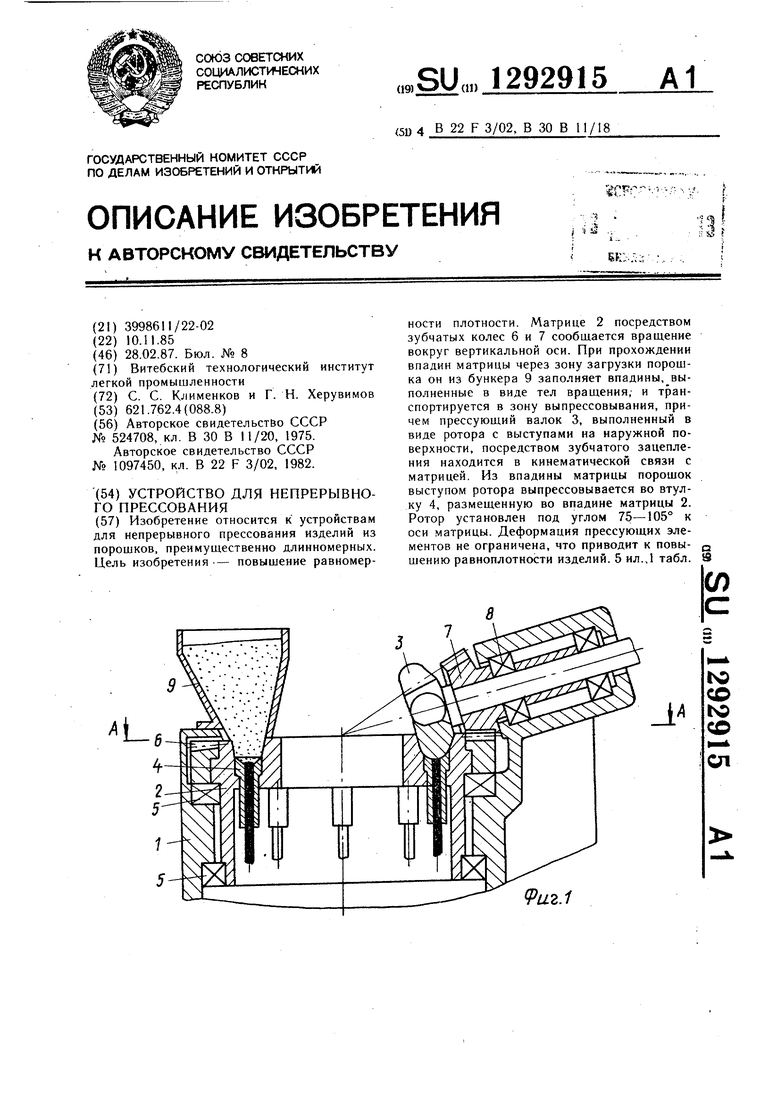

На фиг. 1 схематично представлено устройство, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3-5 - соответственно начальное, промежуточное и ко- нечное при выпрессовании положения впадины матрицы и выступа прессуюш.его валка.

Устройство содержит корпус 1, в котором размещен враш,аюш,аяся вокруг вертикальной оси матрицы 2 и прессующий валок 3. На торцовой поверхности матрицы выполнены впадины в виде тела вращения, образующими которого являются эвольвенты, в которых закреплены матричные формообразующие втулки 4. Матрица в корпусе смонтирована на опорах 5 качения. Прессующий валок выполнен в виде ротора с выступами, расположенными на наружной цилиндрической поверхности. Ось вращения ротора установлена коси матрицы под углом 90+15° причем выступы ротора, по крайней мере один, размещены во впадине матрицы. Ки- нематическое совпадение выступа ротора со впадиной матрицы обеспечивает зубчатое зацепление, одно зубчатое колесо 6 которого закреплено на матрице, а другое колесо 7 - на роторе. Ротор в корпусе также смонтирован на опорах 8 качения и соединен с приводом (не показан). Загрузочный бункер 9, закрепленный на корпусе, охватывает сразу несколько впадин матрицы, образуя зону F загрузки. Угол 75-105° является оптимальным.

Устройство работает следующим образом.

Матрице 2 посредством зубчатого колеса 6 и сопр.ягающегося с ним зубчатого колеса 7, соединенного с приводом, сообща ется вращение вокруг вертикальной оси. При прохождении впадин через зону F за- грузки порошка последний из загрузочного бункера 9 заполняет впадины и вращающейся матрицей 2 транспортируется в зону вы прессовывания, причем прессующий валок 3, получая вращение от привода, посредством зубчатого зацепления находится в кинема- тической связи с матрицей. Таким образом обеспечивается кинематически угловое совпадение выступов прессующего валка со впадинами матрицы. При этом порошок, находящийся во впадине матрицы, при взаимном относительном вращении матрицы и прессующего валка выступом последнего выпрессовывается в формообразующую втулку 4, размещенную во впадине матрицы. При дальнейшем вращении матрицы последующий выступ прессующего валка также входит в следующую впадину и выпрессовы- вает порцию порошка в следующую формообразующую втулку, а освободившиеся

5

0 5

о 5

0

5

впадины, перемещаясь в зону F загрузки по- рощка, заполняются новой порцией из бункера загрузки, и цикл повторяется. Регулирование скорости выпрессовывания осуществляется изменением частот вращения прессующего валка и матрицы.

Количество впадин на торце матрицы в устройстве как в радиальном направлении, так и в угловом не ограничено и зависит только от диаметра матрицы. Кинематическая связь в угловом положении, обеспечивающая совпадение выступов прессующего валка со впадинами матрицы, осуществляется за счет соответствующего передаточного числа зубчатого зацепления.

В результате действия выступа, обкатывающегося своей поверхностью по образующей впадины, частицы порошка деформируются. При этом происходит сдвиг между частицами предварительно спрессованной и уплотняемой порциями порошка и возникающие в результате этого касательные напряжения обеспечивают прочное соединение отдельных порций порощка и получение длинномерных стержневых заготовок равномерной плотности.

Применение формообразующих втулок с разным профилем в поперечном сечении позволяет изготавливать одновременно стержни различного профиля, например, цилиндрического, овального, квадратного, шлице- вым поперечным сечением и др. Все это значительно расширяет технологические возможности устройства.

Пример. Проводили формование заготовок стержней с цилиндрическим поперечным сечением диаметрами 5, 6, 7, 8, 9, 10, 11 и 12 мм и длиной 80 мм из порошка нержавеющей стали Х18Н9.

Для этого ось вращения прессующего валка по отнощению к матрице, вращающейся вокруг вертикальной оси, устанавливали под разными углами. Матрица на торцовой поверхности имела восемь впадин и соответственно восемь формообразующих втулок с разными диаметрами отверстий (указаны выше). Меньший же диаметр усеченного конуса был равен 18 мм, а угол при вершине конуса составлял 45°. Количество выступов на прессующем валке равнялось четырем. Матрица приводилась во вращение с частотой 60 об/мин.

В качестве привода был применен гидродвигатель, крутящий момент на выходном валу которого составлял 300 кг-м. Вал гидродвигателя с валом прессующего валка был соединен через цилиндрический редуктор, повышающий крутящий момент в два раза.

В таблице приведены сравнительные данные, показывающие повышение качества изделий при формовании их на предлагаемом устройстве по сравнению с известным.

Формование проводилось цилиндрических заготовок диаметром 12 мм и длиной 36 мм их порошка нержавеющей стали. Х18Н9.

Как видно из данных таблицы, предлагаемое устройство позволяет повысить равномерность распределения- плотности по длине изделия от 01,15 до 1,46 раз, а отклонение от цилиндричности позволяет снизить от 2,8 до 6,5 раз. Разница в параметрах становится еще более существенной при увеличении длины формуемых стержней. Это объясняется тем, что деформация в радиальном направлении осевого усилия на упру- гую втулку в известном устройстве по длине втулки не одинакова, что и приводит к образованию бочкообразности на заготовках стержней.

Применение предлагаемого устройства позволяет повысить качество длинномерных заготовок за счет получения равномерной плотности, обладает известной универсальностью, позволяющей одновременно получать заготовки разного профиля в поперечном сечении.

Формула изобретения

Устройство для непрерывного прессования изделий из порошков, преимущественно длинномерных, содержащее вращающуюся матрицу со впадинами, размещенные во впадинах формообразующие втулки, прес сующий валок и загрузочный бункер, отличающееся тем, что, с целью повышения равномерности плотности, прессующий валок выполнен в виде ротора с выступами на наружной цилиндрической поверхности, кине матически связанного с матрицей и установленного под углом 75-105° к ее оси, а впадины матрицы выполнены на ее торцовой поверхности и по крайней мере один выступ ротора размещен во впадине матрицы, при этом выступы и впадины выполнены в виде тел вращения, образующими которых являются эвольвенты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного прессования порошков | 1986 |

|

SU1337196A1 |

| Способ непрерывного прессования порошков и устройство для его осуществления | 1982 |

|

SU1049188A1 |

| Устройство для прессования порошков | 1982 |

|

SU1097450A1 |

| Устройство для формования трубчатых изделий из порошка | 1982 |

|

SU1072999A1 |

| Устройство для прокатки цилиндрических изделий | 1980 |

|

SU889241A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ОБРАТНЫМ ПРЕССОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

RU2076007C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ДЛИННЫХ И/ИЛИ КОРОТКИХ МАКАРОННЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2091042C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016682C1 |

| Роторный пресс | 1988 |

|

SU1593959A1 |

| Устройство для непрерывного формования изделий из порошка | 1980 |

|

SU956149A1 |

Изобретение относится к устройствам для непрерывного прессования изделий из порошков, преимущественно длинномерных. Цель изобретения - повышение равномерности плотности. Матрице 2 посредством зубчатых колес 6 и 7 сообщается вращение вокруг вертикальной оси. При прохождении впадин матрицы через зону загрузки порошка он из бункера 9 заполняет впадины, выполненные в виде тел вращения,- и транспортируется в зону выпрессовывания, причем прессующий валок 3, выполненный в виде ротора с выступами на наружной поверхности, посредством зубчатого зацепления находится в кинематической связи с матрицей. Из впадины матрицы порошок выступом ротора выпрессовывается во втулку 4, размещенную во впадине матрицы 2. Ротор установлен под углом 75-105° к оси матрицы. Деформация прессующих элементов не ограничена, что приводит к повы- Q шению равноплотности изделий. 5 ил.Л табл. S9 8 1C со to CD сд 9аг.1

Фи.Ъ

fHi/s.

Фиг.

| Брикетный пресс | 1975 |

|

SU524708A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Устройство для прессования порошков | 1982 |

|

SU1097450A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-28—Публикация

1985-11-10—Подача