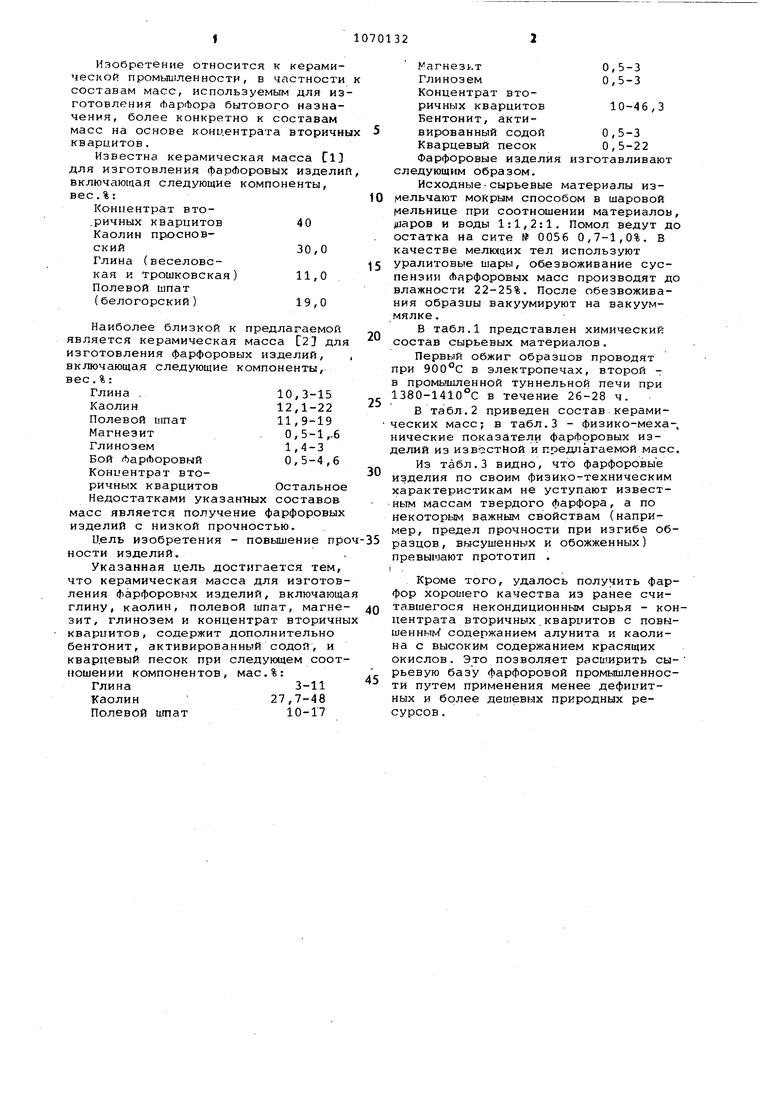

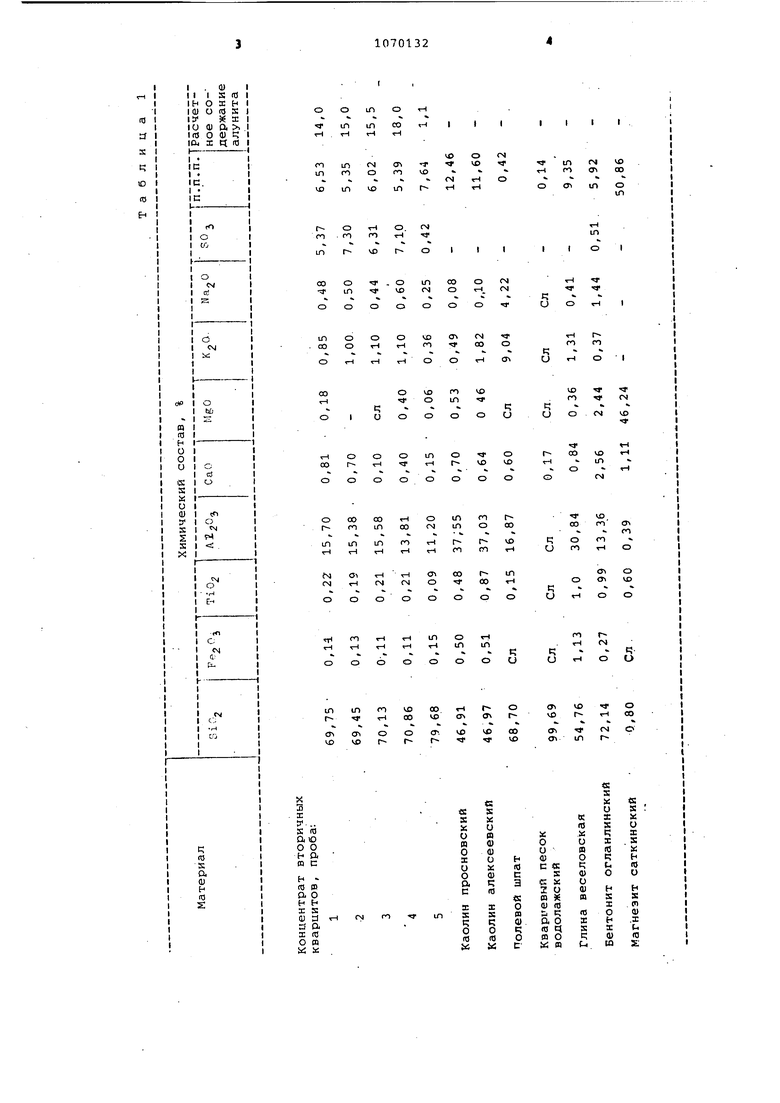

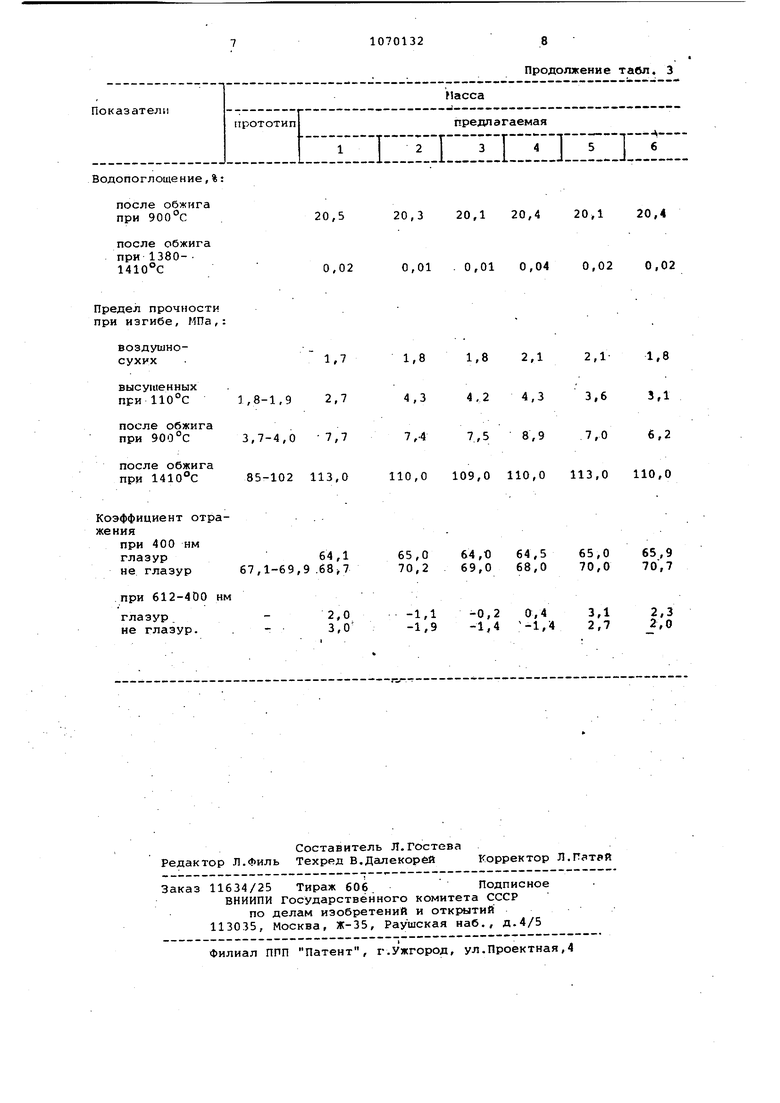

со to Изобретение относится к керамическойг промышленности, в частности составам масс, используемым для из готовления fhaprbopa бытового назначения, более конкретно к составам масс на основе концентрата вторичн кварцитов. Известна керамическая масса Cl для изготовления фарЛоровых издели включающая следующие компоненты, вес.%: Концентрат вто.ричных кварцитов 40 Каолин просновский30,0 Глина (веселовская и трошковская) 11,0 Полевой шпат (белогорский)19,0 Наиболее близкой к предлагаемой является керамическая масса 2 для изготовления фарфоровых изделий, включающая следующие компоненты, вес.%: Глина .10,3-15 Каолин12,1-22 Полевой шпат11,9-19 Магнезит. 0,5-1,.6 Глинозем1,4-3 Бой Л)арФоровый 0,5-4,6 Концентрат вторичных кварцитов Остальное Недостатками указанных составов масс является получение фарфоровых изделий с низкой прочностью. Цель изобретения - повышение пр ности изделий. Указанная цель достигается тем, что керамическая масса для изготов ления фарфоровых изделий, включающ глину, каолин, полевой шпат, магне зит, глинозем и концентрат вторичн кварцитов, содержит дополнительно бентонит, активированный содой, и кварцевый песок при следующем соот ношении компонентов, мас.%: Глина3-11 Каолин27,7-48 Полевой итат10-17 Кагнезкт0,5-3 Глинозем0,5-3 Концентрат вторичных кварцитов 10-46,3 Вентонит, активированный содой 0,5-3 Кварцевый песок 0,5-22 Фарфоровые изделия изготавливают следующим образом. Исходныесырьевые материалы из(иельчают молрым способом в шаровой 1-1ельнице при соотношении материалов, д1аров и воды 1:1,2:1. Помол ведут до остатка на сите № 0056 0,7-1,0%. В качестве мелющих тел используют уралитовые шары, обезвоживание суспензии Фарфоровых масс производят до влажности 22-25%. После обезвоживания образцы вакуумируют на вакууммялке. В табл.1 представлен химический состав сырьевых материалов. Первый обжиг образцов проводят при 900С в электропечах, второй в промышленной туннельной печи при 1380-1410°С в течение 26-28 ч. В табл.2 приведен состав.керамических масс; в табл.3 - физико-меха-, нические показатели фарфоровых изделий из известной и предлагаемой масс. Из табл.3 видно, что фарфоровые изделия по своим физико-техническим характеристикам не уступают известньтм массам твердого фарфора, а по некоторым важным свойствам (например, предел прочности при изгибе образцов, высушенных и обожженных) превышают прототип . j . Кроме того, удалось получить фарФор хорошего качества из ранее считавшегося некондиционным сырья - концентрата вторичных.кварцитов с повышенны содержанием алунита и каолина с высоким содержанием красящих окислов. Это позволяет расширить сырьевую базу фарфоровой промышленности путем применения менее дефицитных и более дешевых природных ресурсов .

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| Керамическая масса для изготовления фарфора | 1985 |

|

SU1294789A1 |

| Шихта для изготовления костяного фарфора | 1990 |

|

SU1726442A1 |

| Керамическая масса для изготовления фарфоровых изделий | 1982 |

|

SU1030342A1 |

| Керамическая масса | 1989 |

|

SU1694544A1 |

| Фарфоровая масса | 2024 |

|

RU2839942C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| Керамическая масса для получения электротехнического фарфора | 2018 |

|

RU2738214C2 |

КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ, включающая глину, каолин, полевой шпат, магнезит, глиноэем и концентрат вторичных кварцитов, отличаю ;щ а я с я тем, что, с целью повышения прочности изделий, она содержит дополнительно бентонит, активирован-, ный содой, и кварцевый песок при следующем соотношении компонентов, мае. мае.%: Глина3-11 . Каолин27,7-48 Полевой шпат10-17 Магнезит0,5-3 Глинозем0,5-3 Концентрат вто-S ричных кварцитов 10-46,3 kn Бентонит, активированный содой 0,5-3 Кварцевый песок 0,5-22

Концентрат вторичных кварцитов, проба

1 2 3 4 5

Каолин алексеевский

Усадка,%

воздушно-сухая

после обжига при

после обжига

при 1410°С 11,6-13,4 13,3

-43,5 43,3 -- 10,0- .

- ---46,3

35,5 48,028,027,7

Таблица 3

3,3 3,7 3,3 3,6 3,2

3,4 3,8 3,4 3,8 . ,3,ji

12,7 12,7 12,3 12,6 12,9

Водопоглоще ние,%: после обжига при 20,5 20,3 после обжига при 1380- . 1410°С 0,02 0,01 .

1,7

1,8-1,9 2,7 3,7-4,0 -7,7

после обжига

при 1410°С 85-102 113,0

Коэффициент отражения

при 400 нм

Продолжение табл. 3

1,81,82,12,11,8

4,34,24,33,63,1

7,.47.,58,9.7,06,2

110,0 109,0 110,0 113,0 110,0 20,1 20,4 20,1 20,4 0,01 0,04 0,02 0,02

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Совершенствование технологии производства ларфоро-фаянсовой промышленности | |||

| Сборник трудов ГИКИ, 1976, вып.53, с.51-65 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке В 3414374, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-01-30—Публикация

1982-04-20—Подача