1

Изобретение относится к транспортным устройствам с автоматическим адресованием транспортируе1мых деталей и может найти применение в отраслях промышленности, имеющих гальваническое производство.

Известно устройство программного управления для расстановки очереди подвесок с деталями на гальваноавтоматах, содержаш,ее вычислительный блок, устройство ввода, коммутатор, блоки датчиков, расположенные на гальванических ваннах, и секции загрузки 1. В устройстве у секции загрузки гальваноавто.матов установлены устройства вывода, которые через коммутатор соединены с вычислительным блоком, а вычислительный блок через устройство ввода и коммутатор - с блоками датчиков.

Гальваническая обработка, в частности, мелких деталей производится не только на подвесках, но и в барабанах при непрерывном вращении барабанов в гальванических ваннах. Детали из складской тары загружаются в барабан, который транспортируется к гальваноавтоматам. После гальванической обработки барабан транспортируется к складу, где производится разгрузка деталей из бараьана в складскую тару.

Вес деталей в барабане меньше, чем в таре, поэтому необходима дозированная загрузка деталей в барабан.

Это устройство не обеспечивает автоматической загрузки и разгрузки барабанов в процессе непрерывной транспортировки деталей.

Известно устройство для перегрузки изделий, преимущественно в цехе гальванической обработки, содержащее подвесной конвейер с подвижными грузоносителями для деталей, установленную на направляющих подвижную тележку для тары с деталями, смонтированный на раме устройства подъемник с подвижным захватом для тары и блок автоматического управления, снабженный датчиками нижнего, промежуточного и верхнего положений захвата и датчиком наличия тары в захвате 2.

Однако это устройство неприменимо при гальванической обработке деталей в барабанах с дозированной автоматической загрузкой и разгрузкой барабанов в процессе транспортировки деталей.

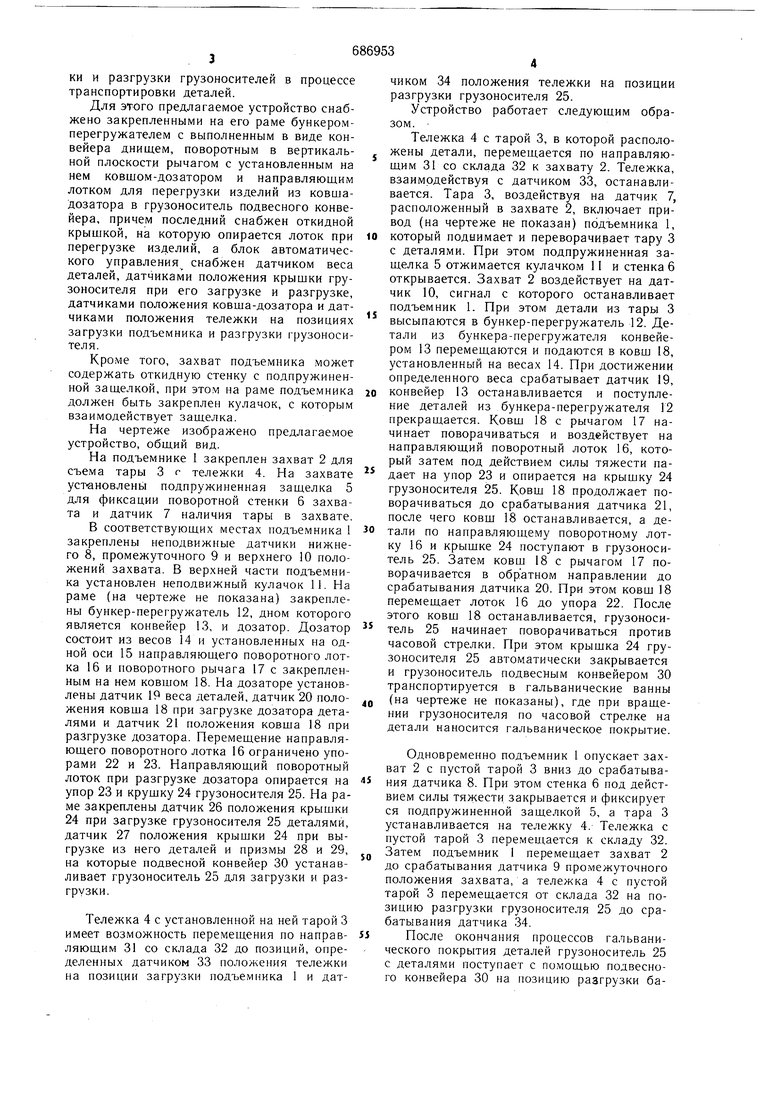

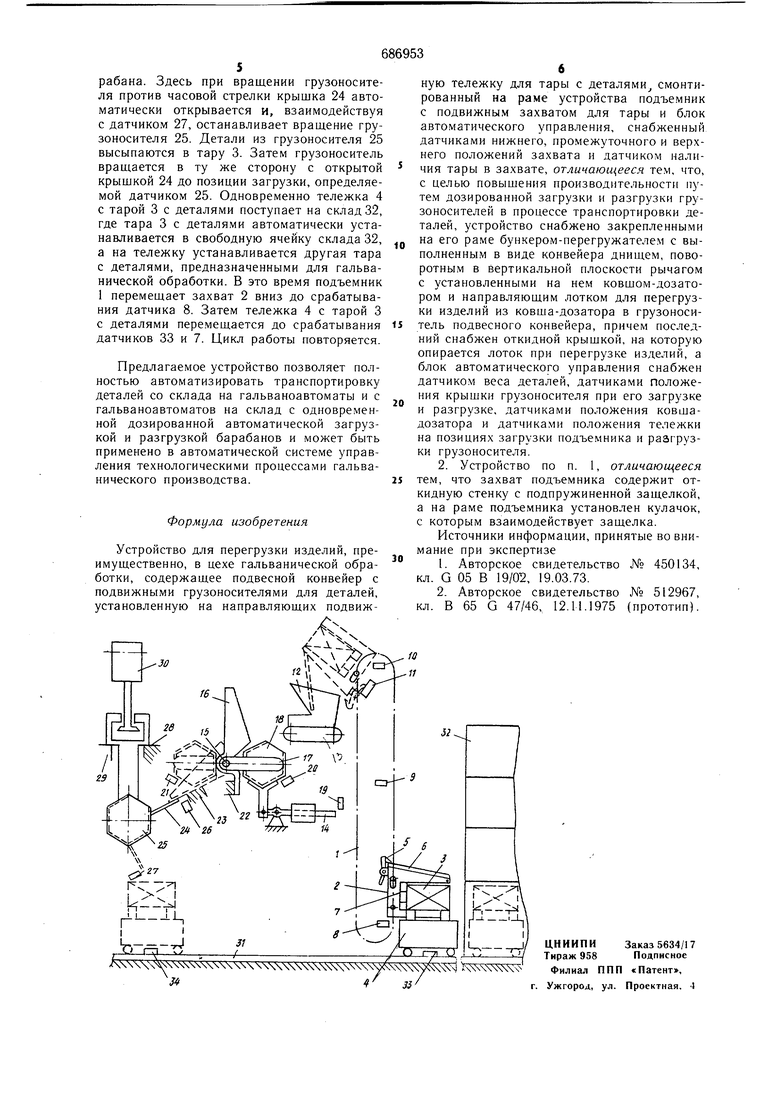

Цель изобретения - повышение производительности путем дозированной загрузки и разгрузки грузоносителеи в процессе транспортировки деталей. Для этого предлагаемое устройство снабжено закрепленными на его раме бункеромперегружателем с выполненным в виде конвейера днищем, поворотным в вертикальной плоскости рычагом с установленным на нем ковшом-дозатором и направляющим лотком для перегрузки изделий из ковщадозатора в грузоноситель подвесного конвейера, причем последний снабжен откидной крыщкой, на которую опирается лоток при перегрузке изделий, а блок автоматического управления снабжен датчиком веса деталей, датчиками положения крыщки грузоносителя при его загрузке и разгрузке, датчиками положения ковша-дозатора и датчиками положения тележки на позициях загрузки подъемника и разгрузки грузоносителя. Кроме того, захват подъемника может содержать откидную стенку с подпружиненной защелкой, при этом на раме подъемника должен быть закреплен кулачок, с которым взаимодействует защелка. На чертеже изображено предлагаемое устройство, общий вид. На подъемнике 1 закреплен захват 2 для съема тары 3 i тележки 4. На захвате установлень подпружиненная защелка 5 для фиксации поворотной стенки 6 захвата и датчик 7 наличия тары в захвате. В соответствующих местах подъемника 1 закреплены неподвижные датчики нижнего 8, промежуточного 9 и верхнего 10 положений захвата. В верхней части подъемника установлен неподвижный кулачок 11. На раме (на чертеже не показана) закреплены бункер-перегружатель 12, дном которого является конвейер 13, и дозатор. Дозатор состоит из весов 14 и установленных на одной оси 15 направляющего поворотного лотка 16 и поворотного рычага 17 с закрепленным на нем ковшом 18. На дозаторе установлены датчик IP веса деталей, датчик 20 положения ковша 18 при загрузке дозатора деталями и датчик 21 положения ковша 18 при разгрузке дозатора. Перемещение направляющего поворотного лотка 16 ограничено упорами 22 и 23. Направляющий поворотный лоток при разгрузке дозатора опирается на упор 23 и крущку 24 грузоносителя 25. На раме закреплены датчик 26 положения крышки 24 при загрузке грузоносителя 25 деталями, датчик 27 положения крыщки 24 при выгрузке из него деталей и призмы 28 и 29, на которые подвесной конвейер 30 устанавливает грузоноситель 25 для загрузки и разгрузки. Тележка 4 с установленной на ней тарой 3 имеет возможность перемещения по направляющим 31 со склада 32 до позиций, определенных датчиком 33 положения тележки на позиции загрузки под,ъемника 1 и датчиком 34 положения тележки на позиции разгрузки грузоносителя 25. Устройство работает следующим образом. Тележка 4 с тарой 3, в которой расположены детали, перемещается по направляющим 31 со склада 32 к захвату 2. Тележка, взаимодействуя с датчиком 33, останавливается. Тара 3, воздействуя на датчик 7, расположенный в захвате 2, включает привод (на чертеже не показан) подъемника 1, который поднимает и переворачивает тару 3 с деталями. При этом подпружиненная защелка 5 отжимается кулачком 11 и стенка 6 открывается. Захват 2 воздействует на датчик 10, сигнал с которого останавливает подъемник 1. При этом детали из тары 3 высыпаются в бункер-перегружатель 12. Детали из бункера-перегружателя конвейером 13 перемещаются и подаются в ковш 18, установленньгй на весах 14. При достижении определенного веса срабатывает датчик 19, конвейер 13 останавливается и поступление деталей из бункера-перегружателя 12 прекращается. Ковш 18 с рычагом 17 начинает поворачиваться и воздействует на направляющий поворотный лоток 16, который затем под действием силы тяжести падает на упор 23 и опирается на крышку 24 грузоносителя 25. Ковш 18 продолжает поворачиваться до срабатывания датчика 21, после чего ковш 18 останавливается, а детали по направляющему поворотному лотку 16 и крышке 24 поступают в грузоноситель 25. Затем ковш 18 с рычагом 17 поворачивается в обратном направлении до срабатывания датчика 20. При этом ковш 18 перемещает лоток 16 до упора 22. После этого ковш 18 останавливается, грузоноситель 25 начинает поворачиваться против часовой стрелки. При этом крьплка 24 грузоносителя 25 автоматически закрывается и грузоноситель подвесным конвейером 30 транспортируется в гальванические ванны (на чертеже не показаны), где при вращении грузоносителя по часовой стрелке на детали наносится гальваническое покрытие. Одновременно подъемник 1 опускает захват 2 с пустой тарой 3 вниз до срабатывания датчика 8. При этом стенка 6 под действием силы тяжести закрывается и фиксирует ся подпружиненной защелкой 5, а тара 3 устанавливается на тележку 4. Тележка с пустой тарой 3 перемещается к складу 32. Затем подъемник 1 перемещает захват 2 до срабатывания датчика 9 промежуточного положения захвата, а тележка 4 с пустой тарой 3 перемещается от склада 32 на позицию разгрузки грузоносителя 25 до срабатывания датчика 34. После окончания процессов гальванического покрытия деталей грузоноситель 25 с деталями поступает с помощью подвесного конвейера 30 на позицию разгрузки ба

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Система распределения изделий по местам назначения | 1981 |

|

SU1147653A1 |

| Система автоматизированного обеспечения деталями технологического оборудования | 1981 |

|

SU973309A1 |

| Устройство для загрузки изделий на грузоноситель конвейера | 1983 |

|

SU1156988A1 |

| Устройство для перегрузки подвесок с траверс подвесного конвейера | 1981 |

|

SU1004227A1 |

| Устройство для загрузки изделий | 1980 |

|

SU906854A1 |

| Устройство для взвешивания непрерывно движущихся подвесных грузов | 1983 |

|

SU1097897A1 |

| Барабан для гальванической обработки деталей | 1985 |

|

SU1294880A1 |

| Тележечный конвейер | 1981 |

|

SU1008102A1 |

| КОМПЛЕКС СБОРКИ ШАТУННО-ПОРШНЕВОЙ ГРУППЫ | 2013 |

|

RU2548843C2 |

Авторы

Даты

1979-09-25—Публикация

1977-06-27—Подача