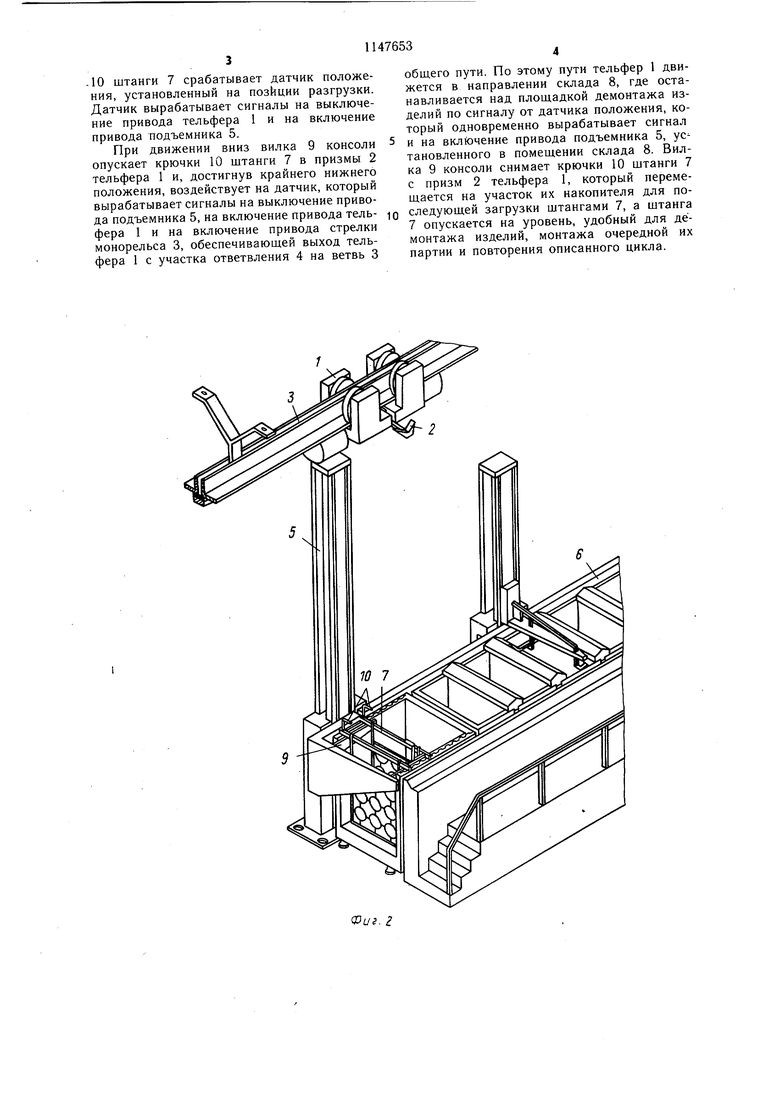

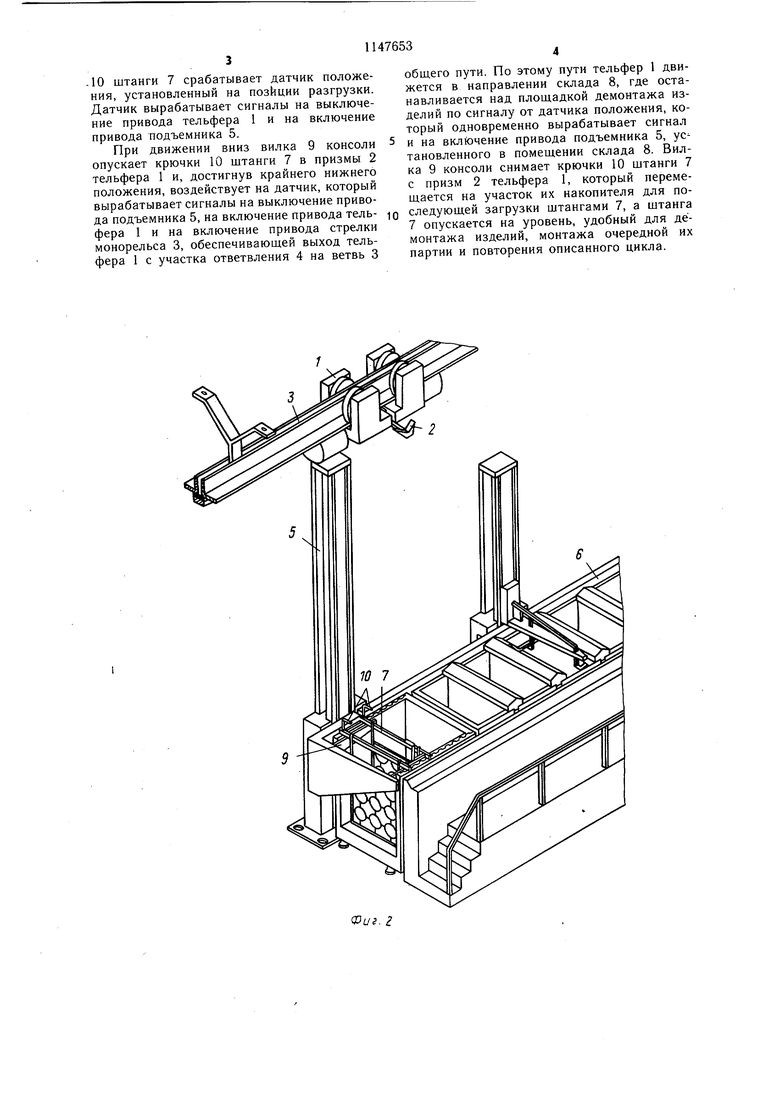

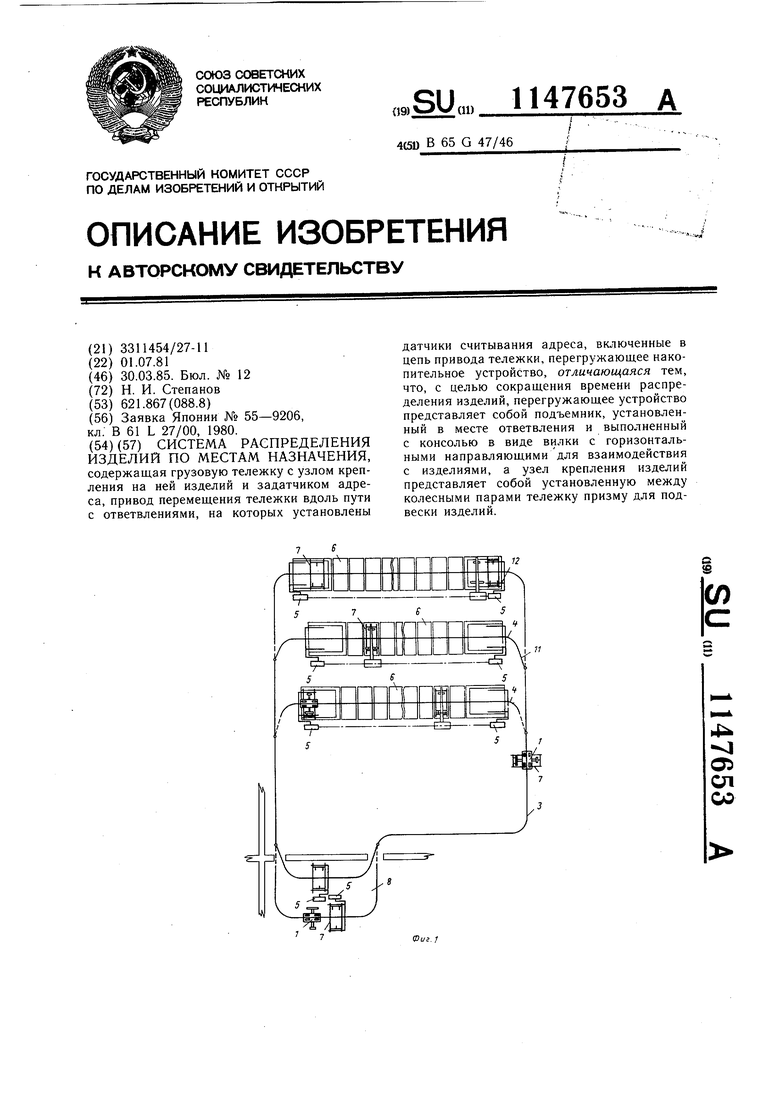

Изобретение относится к устройствам распределения изделий, например в производстве электрохимических покрытий, и может быть использовано в радио и приборостроительной промышленности. Цель изобретения - сокращение времени распределения изделий. На фиг. 1 дана схема расположения системы в гальваническом цехе с трассировкой монорельса по группе гальваноавтоматов, складу изделий и площадкам загрузки-разгрузки изделий, оборудованным подъемниками; на фиг. 2 - часть одного из гальваноавтоматов со стороны позиции загрузки с подъемником, у которого консоль находится в крайнем нижнем положении, с катодной штангой и тельфером; на фиг. 3 - часть помещения склада с тельфером и подъемниками, один из которых изображен с консолью в верхнем положении, другой - в нижнем. Система (фиг. 1) содержит грузовую тележку 1 (тельфер) с узлом крепления на ней изделий, представляющим собой установленную между колесными парами тележки 1 призму 2 (фиг. 2), и задатчиком адреса (не показан) и приводом перемещения вдоль замкнутого пути 3 (монорельса) с ответвлениями 4, у которых установлены датчики (не показаны) считывания адреса, включенные в цепь привода тележки. У начала каждого ответвления установлено перегружающее устройство, представляющее собой подъемник 5. На ответвлениях расположены ряды гальваноавтоматов 6 с расположенными по краям рядов катодными штангами 7. Тележка 1 загружается на складе 8 с накопителями (не показаны). Подъемник 5 (фиг. 2) выполнен с консолью в виде вилки 9 с горизонтальными направляющими для взаимодействия с крючками 10, на которые навешиваются изделия. На вилке 9 крепится флажок-копир 11 (фиг. 3) с информацией об адресовании изделий. Система работает следующим образом. На катодную штангу 7, расположенную на направляющих вилки 9 подъемника 5, находящегося в помещении склада 8, с консолью в крайнем нижнем положении, навеишваются изделия, подлежащие обработке, устанавливается флажок 11 с закодированным адресом конкретного гальваноавтомата 6 и вручную включается привод консоли «На подъем. При достижении консолью крайнего верхнего положения ее датчик вырабатывает сигналы на выключение привода подъемника и на включение привода очередного свобод,ного от щтанг тельфера 1. У датчика положения, размещенного на монорельсе над позицией монтажа изделий, тельфер 1 останавливается так, что его призмы 2 располагаются под крючками 10 штанги 7 и- одновременно включается привод подъемника 5 на опускание. При движении консоли вниз пальцы крючков 10 штанги 7 опускаются и располагаются в призмах 2 тельфера 1, а штанга 7 с изделиями зависает в них. При достижении крайнего нижнего положения вырабатывается сигнал на выключение привода подъемника 5 и на включение привода тельфера 1, который начинает двигаться по монорельсу 3 к той позиции, адрес которой закодирован во флажке-копире 11. Управление на перевод тельфера 1 на участок ответвления 4 происходит по сигналу от путевых датчиков, на которые воздействует флажок-копир 11. При достижении тельфером 1 соответствующей позиции загрузки датчик, расположенный над этой позицией, вырабатывает сигнал на выключение привода тельфера 1 и включение привода подъемника 5. Консоль, перемещаясь вверх, вилкой 9 направляющих подхватывает шину штанги 7 и приподнимает ее крючки 10 над призмами 2 тельфера 1, освобождая его от штанги 7, а при достижении консолью крайнего верхнего положения срабатывает датчик, вырабатывающий сигналы на включение подъемника 5 и на включение привода тельфера 1. По этому сигналу тельфер направляется к позиции разгрузки и как только его призмы 2 выйдут из зоны расположения крючков штанги 7 включается привод подъемника 5 на опускание. При движении консоли подъемника 5 вниз ее вилка опускает концы штанги 7 на транспортер загрузочного устройства. Маршрут прохождения каждой штанги 7 с изделиями по рабочим позициям определяется технологически.м процессом, а выполняется его системой управления. Штанга 7 с обработанными изделиями устанавливается автооператором на транспортер рабочей позиции, предшествующей позиции разгрузки, датчик наличия которой вырабатывает сигнал о включении привода перемещения транспортера. Штанга 7, находящаяся на транспортере, перемещается в направлении позиции разгрузки и, расположившись над вилкой 9 консоли подъемника 5, воздействует на датчик наличия, установленный на этой рабочей позиции, Датчик вырабатывает сигналы на выключение привода транспортера и включение привода подъемника 5. Консоль подъемника, двигаясь вверх, подхватывает вилкой 9 шину щтанги 7 и поднимает ее на уровень передачи тельферу 1. При достижении консолью крайнего верхнего положения ее датчик вырабатывает сигналы на выключение привода подъемника 5 и на включение привода тельфера 1. По этой команде тель..i..,. д. . ,, .инд .«„.д, фер 1, который перед этим передал штангу 7 на позицию загрузки, перемещается к его позиции разгрузки и при расположении призм 2 тельфера 1 под крючками -10 штанги 7 срабатывает датчик положения, установленный на позиции разгрузки. Датчик вырабатывает сигналы на выключение привода тельфера 1 и на включение привода подъемника 5. При движении вниз вилка 9 консоли опускает крючки 10 щтанги 7 в призмы 2 тельфера 1 и, достигнув крайнего нижнего положения, воздействует на датчик, который вырабатывает сигналы на выключение привода подъемника 5, на включение привода тельфера 1 и на включение привода стрелки монорельса 3, обеспечивающей выход тельфера 1 с участка ответвления 4 на ветвь 3 общего пути. По этому пути тельфер 1 движется в направлении склада 8, где останавливается над площадкой демонтажа изделий по сигналу от датчика положения, который одновременно вырабатывает сигнал и на включение привода подъемника 5, ус тановленного в помещении склада 8. Вилка 9 консоли снимает крючки 10 штанги 7 с призм 2 тельфера 1, который перемещается на участок их накопителя для последующей загрузки штангами 7, а штанга 7 опускается на уровень, удобный для дёмонтажа изделий, монтажа очередной их партии и повторения описанного цикла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перегрузки изделий | 1977 |

|

SU686953A1 |

| УСТРОЙСТВО РОТОРНОГО ТИПА для ВУЛКАНИЗАЦИИ РЕЗИНОВОЙ ОБУВИ В ВОЗДУШНОЙ СРЕДЕ | 1962 |

|

SU145332A1 |

| Автоматическая линия для химической и электрохимической обработки печатных плат | 1982 |

|

SU1052570A1 |

| ПОДВЕСНОЙ КАНТОВАТЕЛЬвоесоюэная -гентно-техническвд•~>& | 1970 |

|

SU269382A1 |

| УСТАНОВКА ДЛЯ ОТЛОМКИ И РЕЗКИ ЛИСТОВОГО СТЕКЛА | 1965 |

|

SU169211A1 |

| Межстаночный накопитель автоматической линии | 1982 |

|

SU1066781A1 |

| Автоматическая линия для транспортировки полуфабрикатов | 1973 |

|

SU653186A1 |

| СПОСОБ ФОРМИРОВАНИЯ НАБОРА ИЗДЕЛИЙ | 2009 |

|

RU2467935C2 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| СИСТЕМА ДЛЯ ВРЕМЕННОГО ХРАНЕНИЯ ВЕЩЕЙ, В ЧАСТНОСТИ ПРЕДМЕТОВ БАГАЖА | 2004 |

|

RU2381976C2 |

СИСТЕМА РАСПРЕДЕЛЕНИЯ ИЗДЕЛИЙ ПО МЕСТАМ НАЗНАЧЕНИЯ, содержащая грузовую тележку с узлом крепления на ней изделий и задатчиком адреса, привод перемещения тележки вдоль пути с ответвлениями, на которых установлены датчики считывания адреса, включенные в цепь привода тележки, перегружающее накопительное устройство, отличающаяся тем, что, с целью сокращения времени распределения изделий, перегружающее устройство представляет собой подъемник, установленный в месте ответвления и выполненный с консолью в виде вилки с горизонтальными направляющими для взаимодействия с изделиями, а узел крепления изделий представляет собой установленную между колесными парами тележку призму для подвески изделий. (Л 4 О) сд СА:

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1985-03-30—Публикация

1981-07-01—Подача