I

Изобретение относится к цветной и черной .металлургии, непосредственно к вненечному вакуумированию жидки.х металлов, и может использоваться при непрерывном литье металлов и сплавов.

Известны способы и устройства внепечнои дегазации жмдки.х металлов и сплавов путем вакуумирования 1.

Известен способ извлече П1я водорода из жидких легконлавких металлов при 260-760°С с помощью водородопроницаемой бпм ет а л л и ч е с к о и м е м б р а и ы, з а кл ю ч а ю щ и и с я в том, что с одной стороны полупроницаемой мембраны находится жидкий металл, в котором растворен водород, а с другой -- создается окисляющая атмосфера, связывающая продиффундировав1иий через ме.мбрану водород. Иснользуе.мое при этом устройство в принципе аналогичрк) известным Д1{ффузионпым фильтрам из сплавов палладия для выделения водорода из газовых смесей, рассчитанных также для работы при низких температурах (до 800°С) 2.

Однако копструкция такого устройства не обеспечивает эффективной дегазации при движении жидкого металла.

Наг.более близки к пред.чагаемому изобретению по технической сущности п достигаемому эффекту является ycTpoiicTBO для дегазации жидкпх металлов, со.тержап ее вакуумную камеру с металлопроводом, выпо.шеппы.м 113 материала. njKiniiiiaeMoro для газа и непроницаемого для метал.ча. .Металлопровод устапов,:1ен внутри сифона по всей его длине п соединяет емкости, содержащие жидкий металл {3 .

Однако это устройство не обеспечивает достаточную глубин} дегазации по все.му объему металла при сохрапенпи высокой скорости перелива. Кроме того, .металлоировод не обладает достаточной механической прочностью, чем обус,1овлена ма.тая надежность хстройства при необходимом увеличении нроизводительности.

Цель изобретения -- увеличение глубины дегазации метал.та. повышение производительпости, надежности и механической стойкости металлопровода.

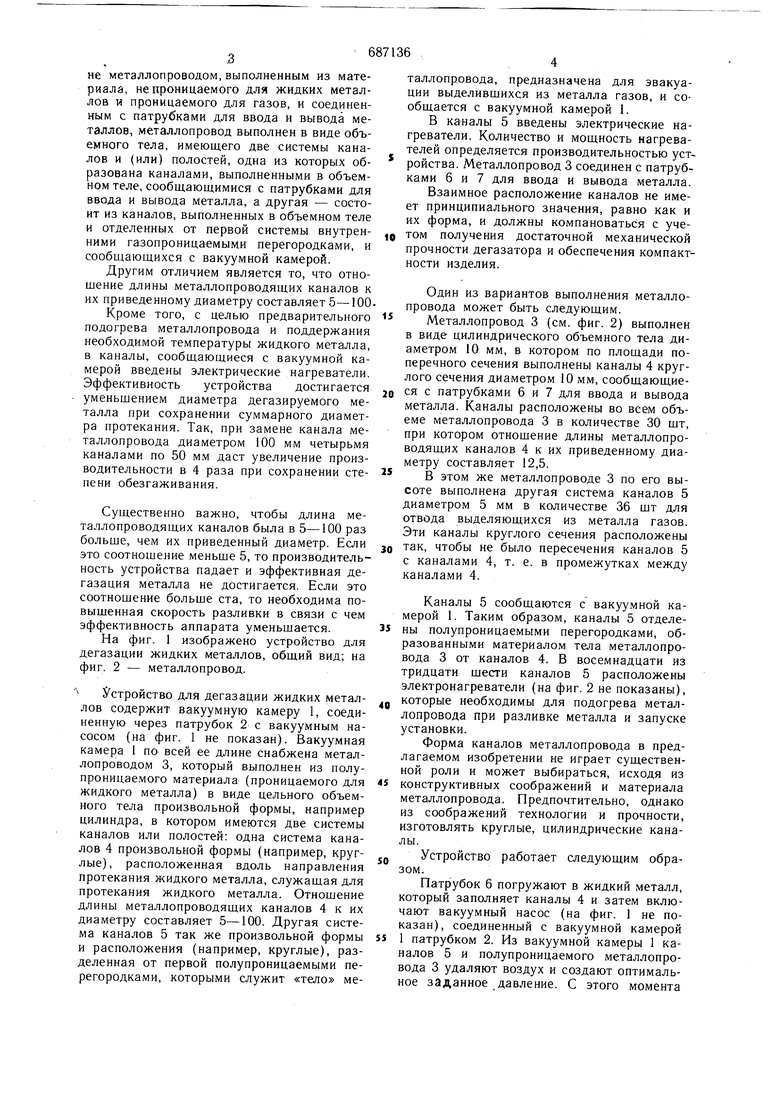

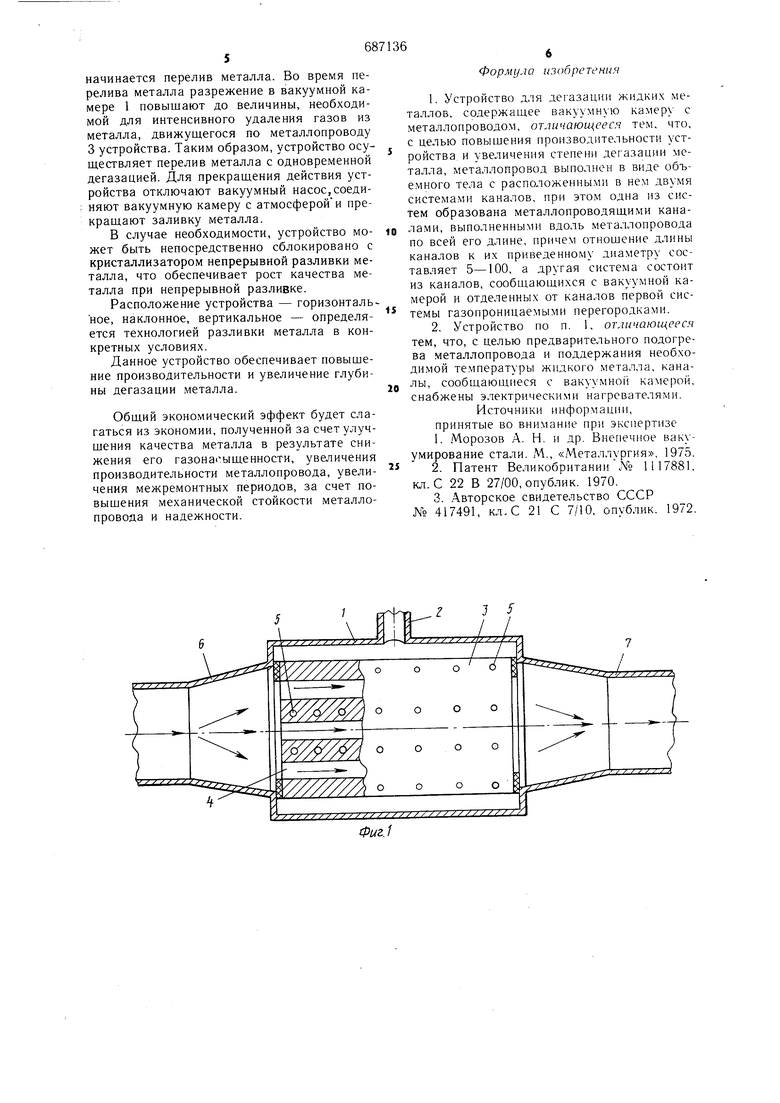

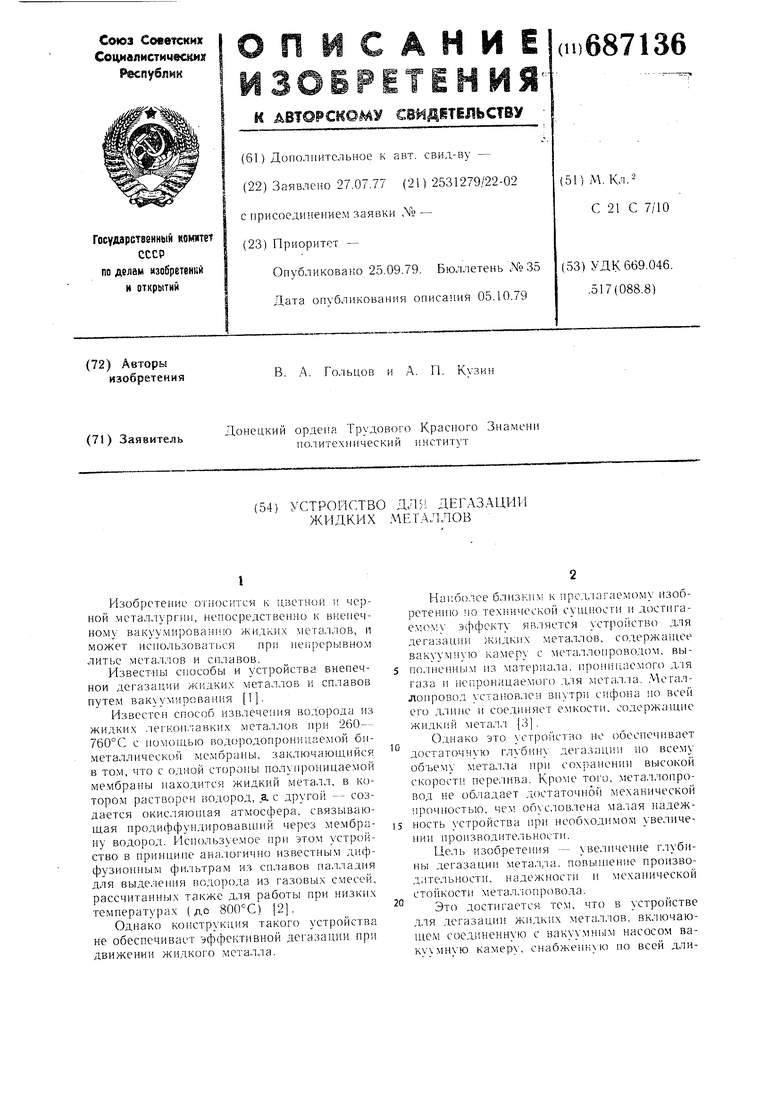

Это достигается тем, что в устройстве для дегазации жидких метал,пов, включающем соединенную с вакуумным насосом вакуумную камер , снабжепнчю по всей длине металлопроводом, выполненным из материала, непроницаемого для жидких металлов и проницаемого для газов, и соединенным с патрубками для ввода и вывода металлов, металлопровод выполнен в виде объемного тела, имеющего две системы каналов и (или) полостей, одна из которых образована каналами, выполненными в объемном теле, сообщающимися с патрубками для ввода и вывода металла, а другая - состоит из каналов, выполненных в объемном теле и отделенных от первой системы внутренНИМИ газопроницаемыми перегородками сообщающихся с вакуумной камерой. Другим отличием является то, что отношение длины металлопроводящих каналов к их приведенному диаметру составляет 5-100. Кроме того, с целью предварительного подогрева металлопровода и поддержания необходимой температуры жидкого металла, в каналы, сообщающиеся с вакуумной камерой введены электрические нагреватели. Эффективность устройства достигается уменьшением диаметра дегазируемого металла при сохранении суммарного диаметра протекания. Так, при замене канала металлопровода диаметром 100 мм четырьмя каналами по 50 мм даст увеличение производительности в 4 раза при сохранении степени обезгаживания. Существенно важно, чтобы длина металлопроводящих каналов была в 5-100 раз больше, чем их приведенный диаметр. Если это соотнощение меньше 5, то производительность устройства падает и эффективная дегазация металла не достигается. Если это соотношение больше ста, то необходима повыщенная скорость разливки в связи с чем эффективность аппарата уменьшается. На фиг. 1 изображено устройство для дегазации жидких металлов, общий вид; на фиг. 2 - металлопровод. Устройство для дегазации жидких металлов содержит вакуумную камеру 1, соединенную через патрубок 2 с вакуумным насосом (на фиг. 1 не показан). Вакуумная камера 1 по всей ее длине снабжена металлопроводом 3, который выполнен из полупроницаемого материала (проницаемого для жидкого металла) в виде цельного объемного тела произвольной формы, например цилиндра, в котором имеются две системы каналов или полостей: одна система каналов 4 произвольной формы (например, круглые), расположенная вдоль направления протекания жидкого металла, служащая для протекания жидкого металла. Отношение длины металлопроводящих каналов 4 к их диаметру составляет 5-100. Другая система каналов 5 так же произвольной формы и расположения (например, круглые), разделенная от первой полупроницаемыми перегородками, которыми служит «тело металлопровода, предназначена для эвакуации выделившихся из металла газов, и сообщается с вакуумной камерой 1. В каналы 5 введены электрические нагреватели. Количество и мощность нагревателей определяется производительностью устройства. Металлопровод 3 соединен с патрубками 6 и 7 для ввода и вывода металла. Взаимное расположение каналов не имеет принципиального значения, равно как и их форма, и должны компановаться с учетом получения достаточной механической прочности дегазатора и обеспечения компактности изделия. Один из вариантов выполнения металлопровода может быть следующим. Металлопровод 3 (см. фиг. 2) выполнен в виде цилиндрического объемного тела диаметром 10 мм, в котором по площади поперечного сечения выполнены каналы 4 круглого сечения диаметром 10 мм, сообщающиеся с патрубками 6 и 7 для ввода и вывода металла. Каналы расположены во всем объеме металлопровода 3 в количестве 30 щт, при котором отношение длины металлопроводящих каналов 4 к их приведенному диаметру составляет 12,5. В этом же металлопроводе 3 по его высоте выполнена другая система каналов 5 диаметром 5 мм в количестве 36 шт для отвода выделяющихся из металла газов. Эти каналы круглого сечения расположены так, чтобы не было пересечения каналов 5 с каналами 4, т. е. в промежутках между каналами 4. Каналы 5 сообщаются с вакуумной камерой 1. Таким образом, каналы 5 отделены полупроницаемыми перегородками, образованными материалом тела металлопровода 3 от каналов 4. В восемнадцати из тридцати щести каналов 5 расположены электронагреватели (на фиг. 2 не показаны), которые необходимы для подогрева металлопровода при разливке металла и запуске установки. Форма каналов металлопровода в предлагаемом изобретении не играет существенной роли и может выбираться, исходя из конструктивных соображений и материала металлопровода. Предпочтительно, однако из соображений технологии и прочности, изготовлять круглые, цилиндрические каналы. Устройство работает следующим образом. Патрубок 6 погружают в жидкий металл, который заполняет каналы 4 и затем включают вакуумный насос (на фиг. 1 не показан), соединенный с вакуумной камерой 1 патрубком 2. Из вакуумной камеры 1 каналов 5 и полупроницаемого металлопровода 3 удаляют воздух и создают оптимальное заданное давление. С этого момента начинается перелив металла. Во время перелива металла разрежение в вакуумной камере 1 повышают до величины, необходимой для интенсивного удаления газов из металла, движущегося по металлопроводу 3 устройства. Таким образом, устройство осуществляет перелив металла с одновременной дегазацией. Для прекращения действия устройства отключают вакуумный насос,соединяют вакуумную камеру с атмосферойи прекращают заливку металла. В случае необходимости, устройство может быть непосредственно сблокировано с кристаллизатором непрерывной разливки металла, что обеспечивает рост качества металла при непрерывной разливке. Расположение устройства - горизонталь ное, наклонное, вертикальное - определиется технологией разливки металла в конкретных условиях. Данное устройство обеспечивает повыщение производительности и увеличение глубины дегазации металла. Общий экономический эффект будет слагаться из экономии, полученной за счетулучщения качества металла в результате снижения его газонаоыщенности, увеличения производительности металлопровода, увеличения межремонтных периодов, за счет повыщения механической стойкости металлопровода и надежности. Формула изобретения 1.Устройство для дегазации жидких металлов, содержащее вакуумную камеру с металлопроводом, отличающееся тем, что, с целью повыщения производительности устройства и увеличения степени дегазации металла, металлопровод выполнен в виде объемного тела с расположенными в нем двумя системами каналов, при этом одна из систем образована металлопроводящими каналами, выполненными вдоль металлопровода по всей его длине, причем отнощение длины каналов к их приведенному диаметру составляет 5-100, а другая система состоит из каналов, сообщающихся с вакуумной камерой и отделенных от каналов первой системы газопроницаемыми перегородками. 2.Устройство по п. 1, отличающееся тем, что, с целью предварительного подогрева металлопровода и поддержания необходимой температуры жидкого металла, каналы, сообщающиеся с вакуумной камерой, снабжены электрическими нагревателями. Источники информации, принятые во внимание при экспертизе 1. Морозов А. Н. и др. Внепечное вакуумирование стали. М, «Металлургия, 1975. 2.Патент Великобритании Хо 1117881. кл. С 22 В 27/00, опублик. 1970. 3.Авторское свидетельство СССР № 417491, кл.С 21 С 7/10, опублик. 1972.

b§ So&oOroXOr Q

О

О ГО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дегазации жидких металлов | 1978 |

|

SU783349A2 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

| Способ непрерывной разливки стали через секционный промежуточный ковш | 1990 |

|

SU1717279A1 |

| Устройство для присадки легирующих материалов и вакуумирования металла при разливке | 1980 |

|

SU945190A1 |

| Металлопровод | 1980 |

|

SU929314A2 |

| Сифон для перелива металла | 1975 |

|

SU532636A2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034679C1 |

| Устройство для дегазации и дозирования жидкого металла | 1976 |

|

SU569383A1 |

| Способ футеровки патрубка вакууматора | 1981 |

|

SU998533A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОГО ПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2318621C2 |

Авторы

Даты

1979-09-25—Публикация

1977-07-27—Подача