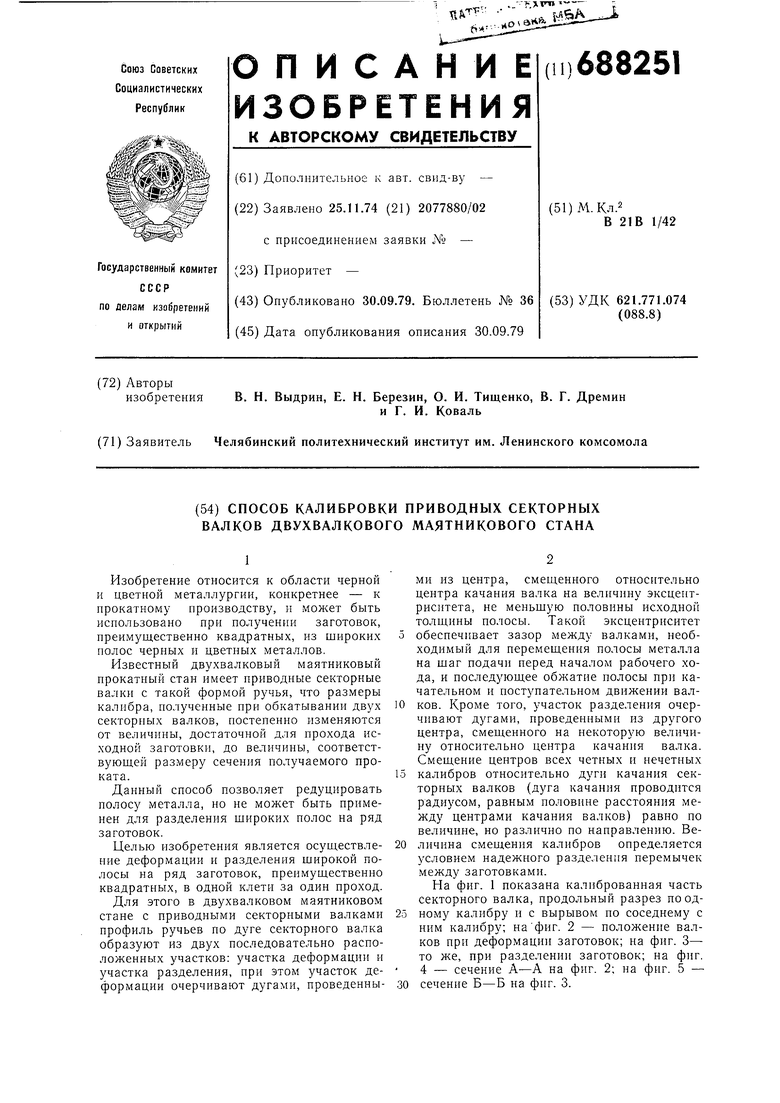

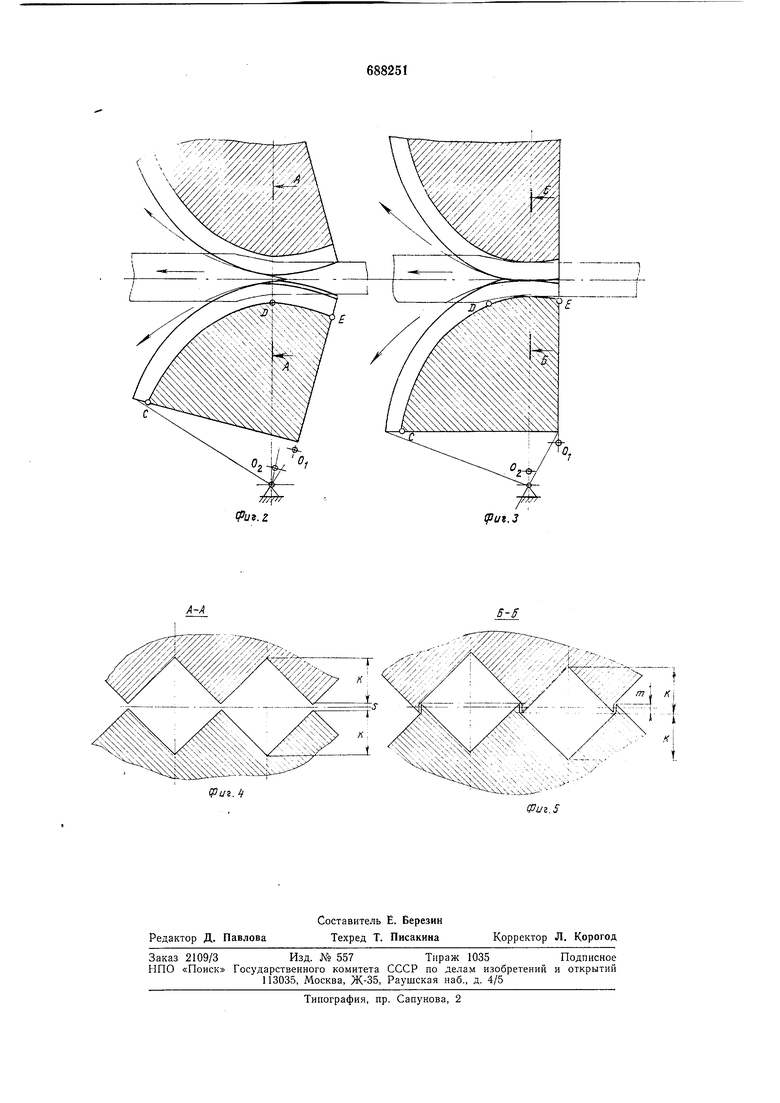

На секторных валках имеется ряд ручьев (по числу заготовок, на которые разделяется полоса) с последовательно расположенпыми по длпне дугп двумя участкамп. Первый участок (участок деформацпп) соответствует на валке дуге CD, проведенной из центра Oi радиусом Ri при эксцентриситете BI (см. фиг. 1). Второй участок (участок разделения) соответствует на валке дуге DE и выполнен из центра Оз с эксцентриситетом 62 чередующимися радиусами R2 и Кз, что обеспечивает радиальное смещение калибров.

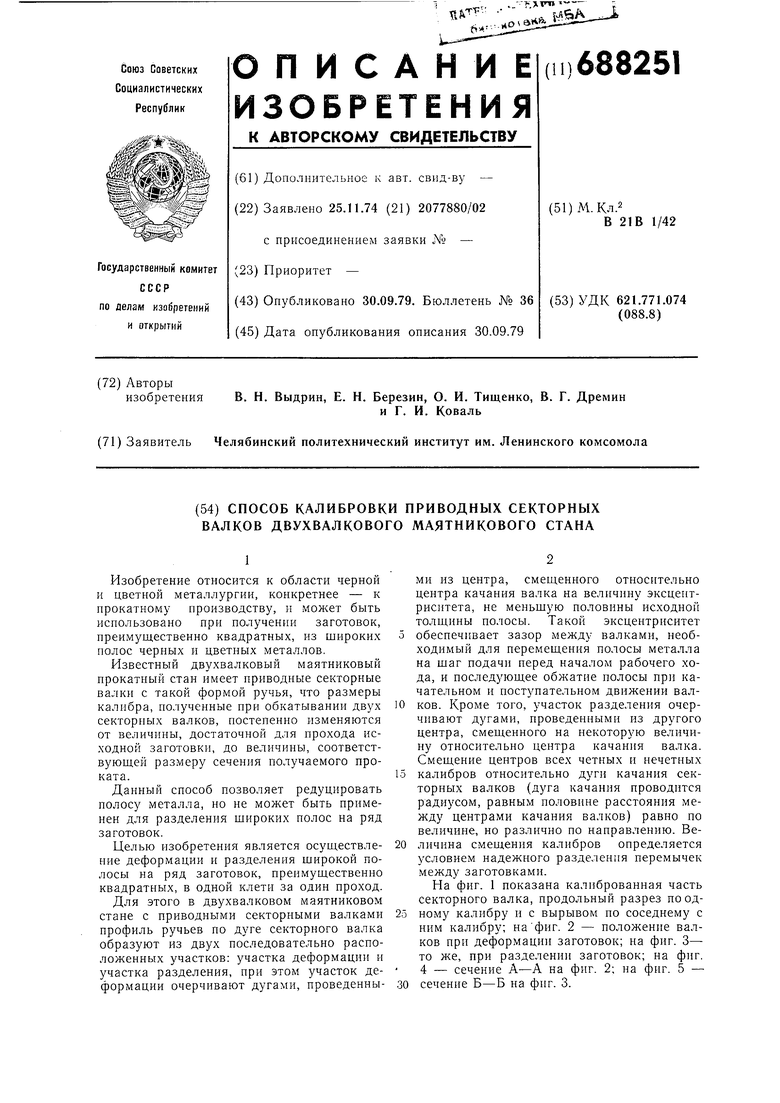

Перед началом рабочего хода калибры валков раскрыты и полосе дается перемещение на шаг подачи. Затем при качании валков полоса иа участке деформации обжимается но высоте до размера 2k + S (см. фиг. 4), где S - толщина иеремычек в конце участка. Далее вступают в контакт с полосой поверхиости валков на участке разделения, доводя высоту еечения профиля (диагонали квадрата) до 2k и одновременно сдвнгая в радиальном наиравлении четные заготовки относительно нечетных на величнну т, которая должна быть не менее толщнны перемычек.

По еравнению с известным снособом калибровки степень редуцироваиия повышается пропорционально числу заготовок, на

которые разделяется исходная полоса металла, упрощается нрокатиый стаи (требуется одна прокатиая клеть с одной нарой валков), унрощается технология изготовления валков.

Формула изобретеиия

Способ калибровки приводных секторных валков двухвалкового маятникового стана, при котором ручью придают переменный профиль по дуге секторного валка, отличающийся тем, что, с целью деформации и разделения в одной клети щирокой нолосы на ряд заготовок, преимун1,ествеино квадратных, нрофнль калнбра по дуге секторного валка образуют из двух последовательных участков: участка деформацнн и участка разделения, нричем первый участок очерчивают дугой, эксцентричной дуге качания секторного валка с величиной эксцентриситета, не меньшей половины исходной толщины полосы, а второй участок также очерчивают дугами, эксцентричными дуге качания секторного валка, но с величиной эксцентриситета, не меньщей толщины перемычек между заготовками в конце участка деформации и с чередованием нанравлений эксцентриситета в смежных калибрах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибровки | 1976 |

|

SU609563A1 |

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ КВАДРАТНЫХ ПОЛОС | 1991 |

|

RU2006300C1 |

| Валок для шаговой прокатки многогранных полос | 1988 |

|

SU1588453A1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2398642C2 |

| Двухвалковый калибр для продольной прокатки труб | 1982 |

|

SU1079321A1 |

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2266167C1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| Способ шаговой деформации металлов и сплавов | 1975 |

|

SU944687A1 |

| Валок для холодной прокатки труб | 1979 |

|

SU884751A1 |

| Валок пилигримового стана | 1982 |

|

SU1052293A1 |

Авторы

Даты

1979-09-30—Публикация

1974-11-25—Подача