1

Изобретение относится к области обработки металлов давлением, а именно к изготовлению деталей типа дисков.

Известен инструмент для торцовой прокатки изделий, содержащий смонтированный на опорной плите корпус и установленный в нем с возможностью вращения валок 1.

Недостатком известного инструмента является его низкая прочность и качество прокатки.

Целью изобретения является повыщение качества прокатки и прочности инструмента.

Указанная цель достигается за счет того, что корпус инструмента сопряжен с опорной плитой по поверхности, расположенной под углом к оси валка, и установлен с возможностью вращения вокруг оси, проходящей через центр валка перпендикулярно к поверхности сопряжения, при этом концентрично оси вращения корпуса в одной из сопряженных деталей выполнен кольцевой паз, а в другой - выступ, входящий в этот паз.

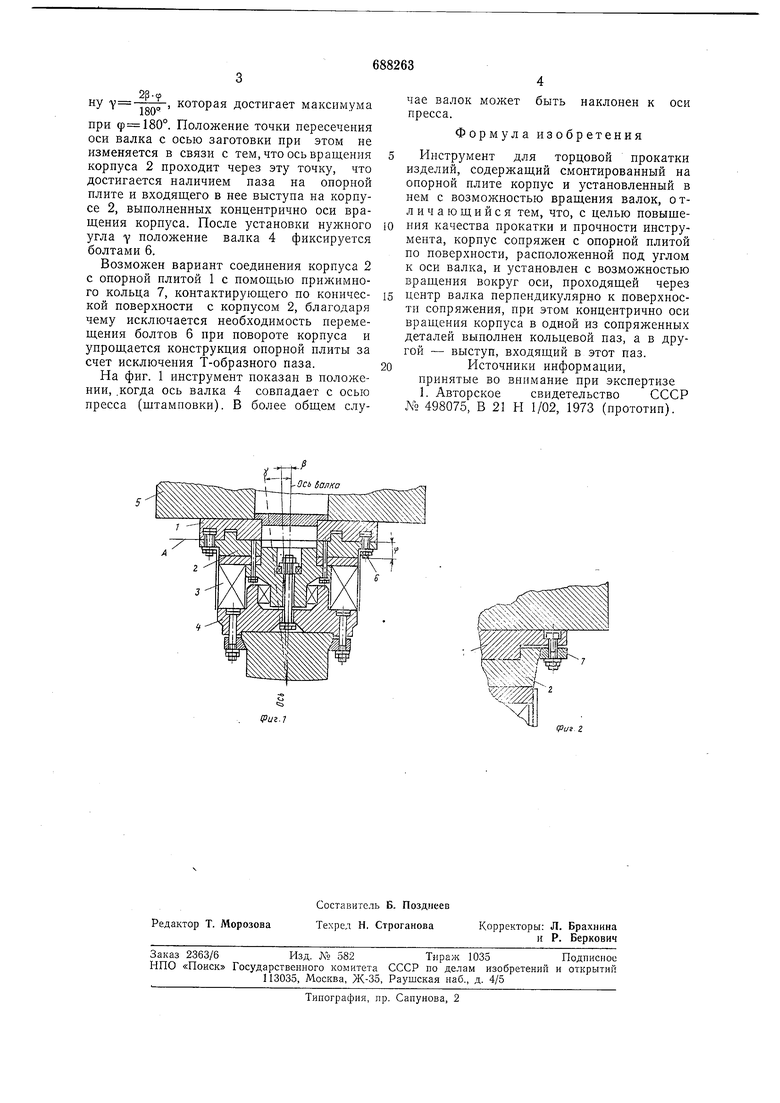

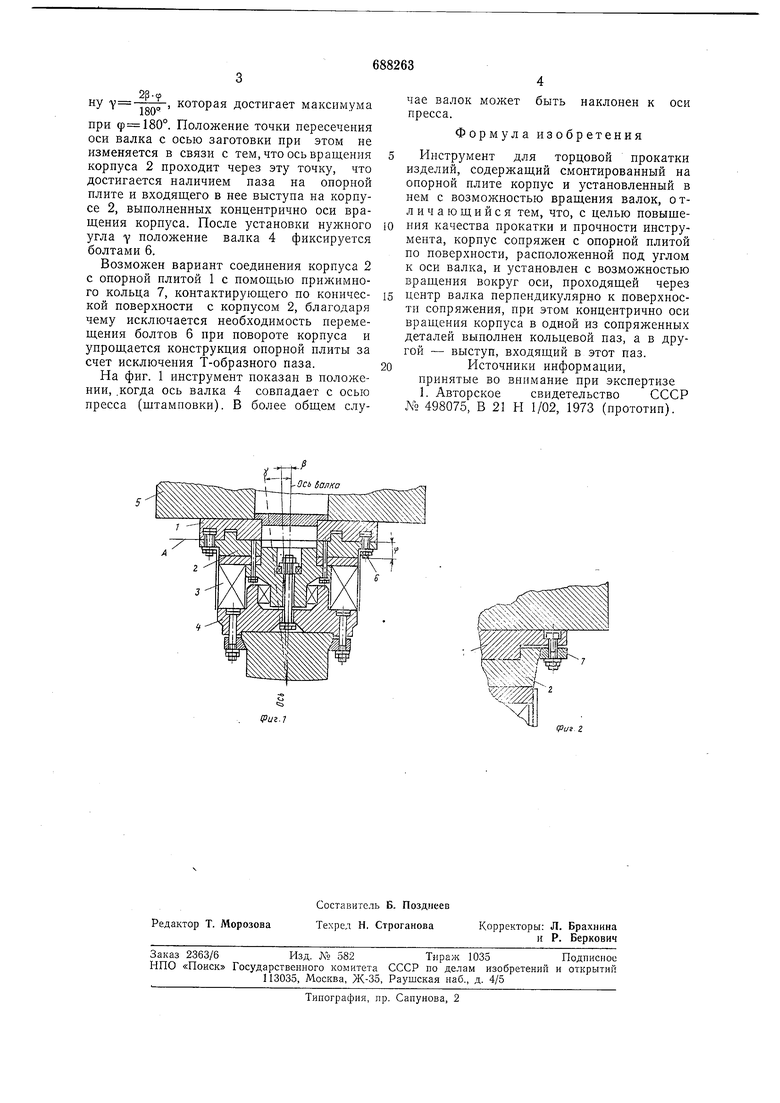

На фиг. 1 схематически изображен инструмент, общий вид; на фиг. 2 - вариант соединения корпуса с опорной плитой.

. Инструмент состоит из смонтированного на опорной плите 1 корпуса 2 п установленного в нем с возможностью вращения в подщипнике 3 валка 4. Опорная плита 1 закреплена на плите 5 пресса. Корпус 2 и опорная плита 1 сопряжены

по плоскости А своими торцами. Нлоскость А расположена под углом к осп валка так, что нормаль к этой плоскости составляет угол р с осью валка. От радиальиого смещения опорпая плита 1 и корпус 2

фиксируются выступом на опорной плите, входящим в соответствующий паз в корщгсе 2. Корпус 2 имеет возмол ность вращения относительно опорной плиты I. Выступ и иаз выиолнены концентрично оси вращения корпуса 2 относительно опорной плиты 1. В опорной плите выполнен Т-образный круговой паз, в котором своими головками установлены крепежные болты 6 с возможностью скольжения по Т-образному пазу и входящие стержнем в отверстия

корпуса 2.

Инструмент работает следующим образом.

Для установки заданного угла у наклона валка 4 к оси штамповки ослабляют болтовые соединения 6 и поворачивают корпус 2 относительно плиты 1 на угол ф. При этом угол Y наклона валка 4 к оси щтамповки будет плавно пзменяться на величи 2р.у

ну Y

которая достигает максимума

180

при ф 180°. Положение точки пересечения оси валка с осью заготовки при этом не изменяется в связи с тем, что ось вращения корпуса 2 проходит через эту точку, что достигается наличием паза на опорной плите и входящего в нее выступа на корпусе 2, выполненных концентрично оси вращения корпуса. После установки нужного угла Y положение валка 4 фиксируется болтами 6.

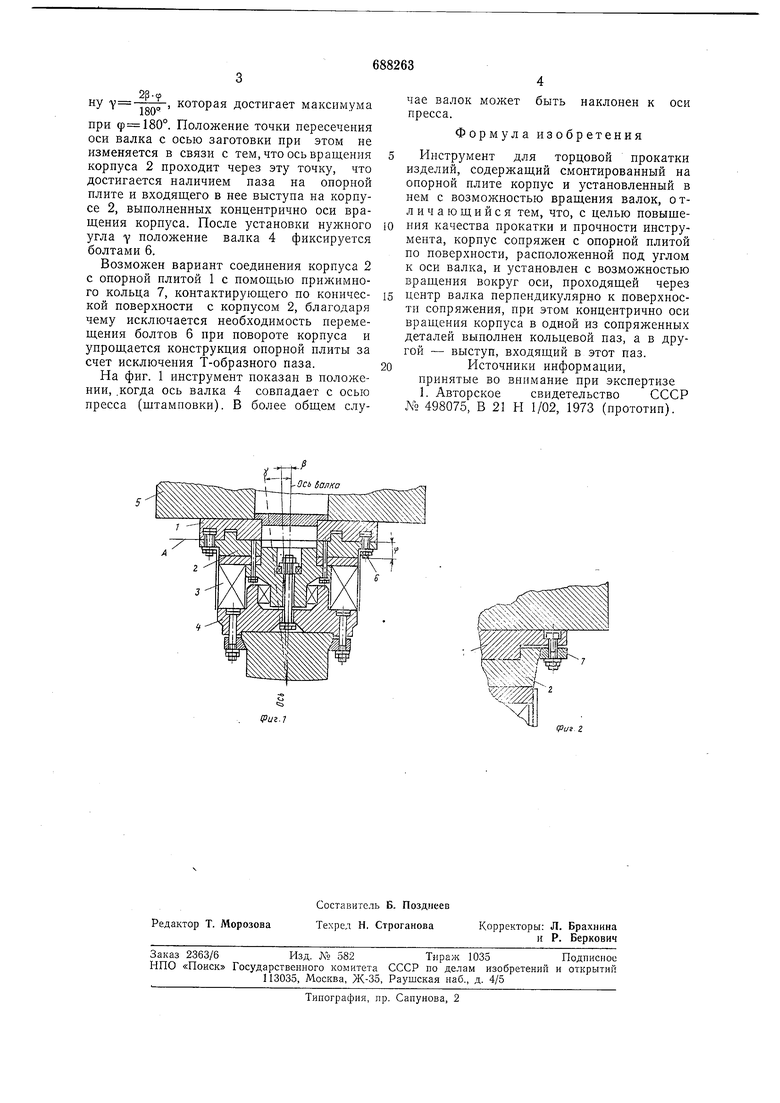

Возможен вариант соединения корпуса 2 с опорной плитой 1 с помощью прижимного кольца 7, контактирующего по конической поверхности с корпусом 2, благодаря чему исключается необходимость перемещения болтов 6 при повороте корпуса и упрощается конструкция опорной плиты за счет исключения Т-образного паза.

На фиг. 1 инструмент показан в положении, .когда ось валка 4 совпадает с осью пресса (щтамповки). В более общем слу4

быть

чае валок может

наклонен к оси пресса.

Формула изобретения

Инструмент для торцовой прокатки изделий, содержащий смонтированный на опорной плите корпус и установленный в нем с возможностью вращения валок, отличающийся тем, что, с целью повыщения качества прокатки и прочности инструмента, корпус сопряжен с опорной плитой по поверхности, расположенной под углом к оси валка, и установлен с возможностью вращения вокруг оси, проходящей через

центр валка перпендикулярно к поверхности сопряжения, при этом концентрично оси вращения корпуса в одной из сопряженных деталей выполнен кольцевой паз, а в другой - выступ, входящий в этот паз.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР Л 498075, В 21 Н 1/02, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для торцовойпРОКАТКи издЕлий | 1979 |

|

SU837491A1 |

| Устройство для торцовой раскатки | 1991 |

|

SU1750806A1 |

| Устройство для торцовой прокатки деталей на прессе | 1977 |

|

SU634818A1 |

| Прокатный стан | 1986 |

|

SU1405910A1 |

| Рабочая валковая клеть | 1987 |

|

SU1475755A1 |

| Устройство для торцовой прокатки | 1989 |

|

SU1636091A1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1440570A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ СТЕБЛЕЙ СВЕРЛ ОДНОСТОРОННЕГО РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2133665C1 |

| ДВУХКАЛИБРОВАЯ КОМБИНИРОВАННАЯ КЛЕТЬ | 1995 |

|

RU2088351C1 |

| Устройство для вырубки деталей из листового материала и пробивки отверстий | 1982 |

|

SU1074629A1 |

Сз

УигЛ

сриг.г

Авторы

Даты

1979-09-30—Публикация

1977-09-16—Подача