(54) СПОСОБ ПРИСОЕДИНЕНИЯ ДЕТАЛЕЙ К СТЕКЛЯННОЙ ТРУБЕ

12

трубы п об1с выбирают таким образом, чтобы она была больше скорости У,, м1с выпуска ленты из источника, т. е. л d ,,, где d - диаметр трубы, п - скорость вращения трубы. Это необходимо для обеспечеиия требуемой плотност1й навивки и герметичности стыка. Леиты из термопластичных пластмасс, применение которых наиболее эффективно, обладают сиособностыо к ориентационному упрочнению. Для обеспечения монолитности витков, входящих в контакт друг с другом, необходима дополнительная тепловая энергия, которая частично возникает при дефюрмировании ленты в процессе ее навивки благодаря разности линейных скоростей вращения трубы и выпуска размягченной или расплавленной ленты из источника. Как показали эксперименты, величина вытяжки лент зависит от свойств термопласта и находится в пределах от I до 50%, т. е. 0,01 - 1,5.

tn

Для высоковязких лент из размягченного

d //. полиэтилена или полипропилена у,,

необходимо выбирать в пределах 1,2-1,5, а на основе полиамидов и полиэфиров (иента пласт) в пределах 1,01-1,2. При одновременной вытяжке ленты в размягченном состоянии иа 20-30% увеличивается прочность и на 5-8° С уменьшается перегрев для образования монолитного слоя. Толщипа навиваемого слоя зависит от многих факторов, главными 1ИЗ которых являются прочность навиваемого материала и конструктивные особенности устанавливаемых иа концах труб соединительных деталей.

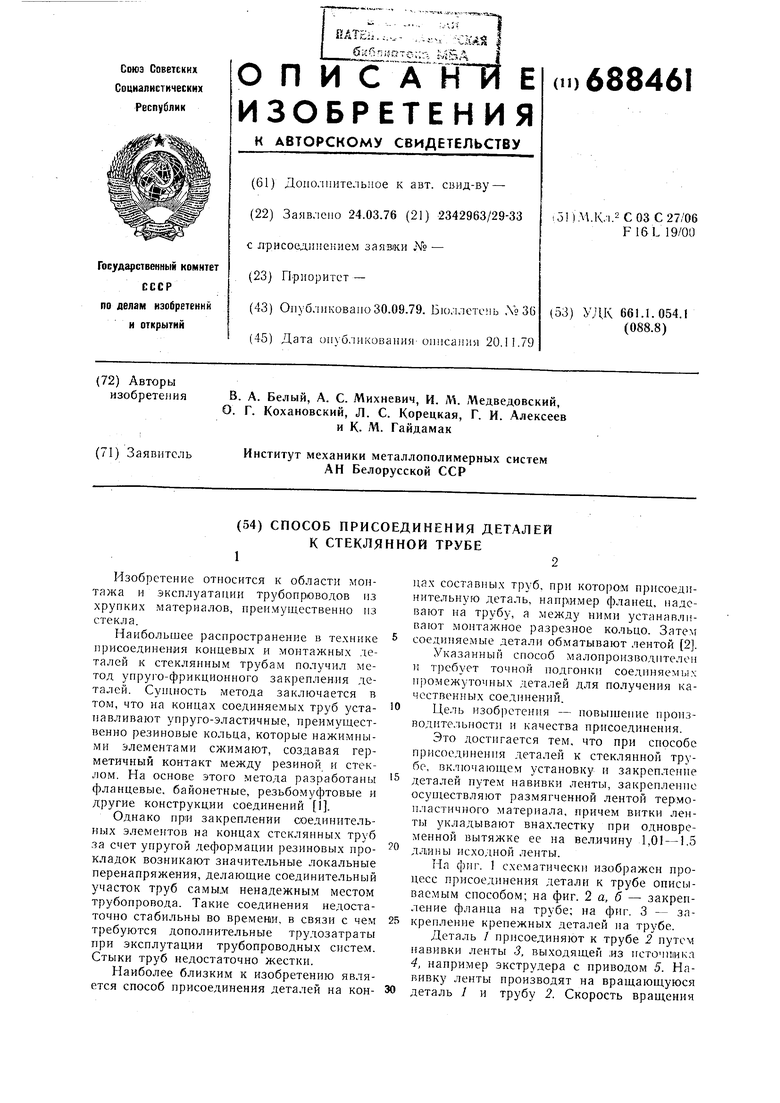

Указанные параметры могут регулироваться в заданных пределах, чтобы обеспечить желаемое усилие натяга соедиияемы.х торцов труб. Навивка лент внахлестку (по винтовой траектории) при трубы может осуществляться как в результате одновременного продольного перемещения (позвратпо-иоступательиого при нараи1,иванин слоя крепежа) трубы относительно источника 4 ленты, так и наоборот - перемещения источника ленты относительно трубы 2. Скорость продольного перемещения о„ зависит от производительности источника ленты. Предварительное закрепление соединительных деталей на концах труб перед навивкой ленты термопласта может быть осуществлено различными приемами, предварительным приклеиванием, удержанием с помощью съемной обоймы, обвязкой и т. п.

При установке деталей на трубу с целью обеспечения более высокой плотности контакта и снижения контактных напряжений между стеклянной трубой и деталью необходимо на контактные поверхности наносить упруго-демпфирующ1ие покрытия (слои), монолитизиоующиеся в процессе навивки

расплава благодаря поглощению выделяю1цейся теплоты охлаждения ленты. Для этой цели могут быть использованы вулканизующиеся композиции на основе гюлиолефинов, эпоксидные компаунды и т. п. Размягчение термопластичной лепты можно осуществлять не только экструзионным способом, но, например, иагревом горячим воздухом, пропусканием через высокочастотный индуктор или другими приемами при навивке ленты из бухты, барабана и т. п.

В настоящее время промышленностью освоено серийное прО(изводство источников раз.мягчения лент, например экструдеров, с производительностью 80-100 кг/ч, что предполагает высокую производительность процесса ирисоел)инения соединительных деталей к концам стеклянных труб. Предлагаемый способ можно использовать для труб из различных материалов: керамики, ситалла, металлов, фарфора и др.

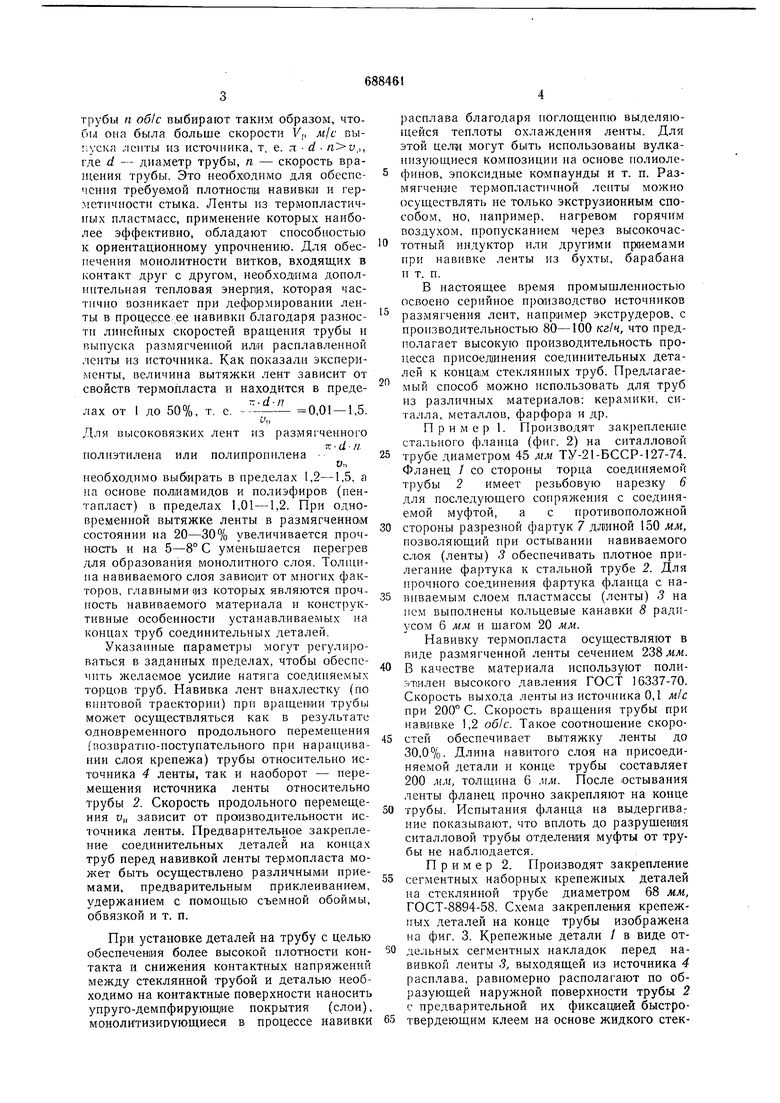

Пример 1. Производят закрепление стального фланца (фиг. 2) на ситалловой

трубе диаметром 45 мм ТУ-21-БССР-127-74. Фланец / со стороны торца соединяемой трубы 2 имеет резьбовую иарезку 6 для последующего сопряжения с соединяемой муфтой, а с противоположной

стороны разрезной фартук 7 длиной 150 мм, позволяющий при остывании навиваемого слоя (ленты) 3 обеспечивать плотное прилегание фартука к стальной трубе 2. Для прочного соединения фартука фланца с накиваемым слоем пластмассы (ленты) 3 на нем выполнены кольцевые канавки 8 радиусом 6 мм и шагом 20 мм.

Навивку термопласта осуществляют в виде размягченной ленты сечением 23S мм.

В качестве материала используют полиэтилен высокого давления ГОСТ 16337-70. Скорость выхода ленты из источника 0,1 м/с при 200° С. Скорость вращения трубы при навивке 1,2 об/с. Такое соотношение скоростей обеспечивает вытяжку ленты до 30,0%. Длина навитого слоя на присоединяемой детали и конце трубы составляет 200 мм, толщина 6 мм. После остывания ленты фланец прочно закрепляют на конце

трубы. Испытания фланца на выдергиваг иие показывают, что вплоть до разрущенмя ситалловой трубы отделения муфты от трубы не наблюдается.

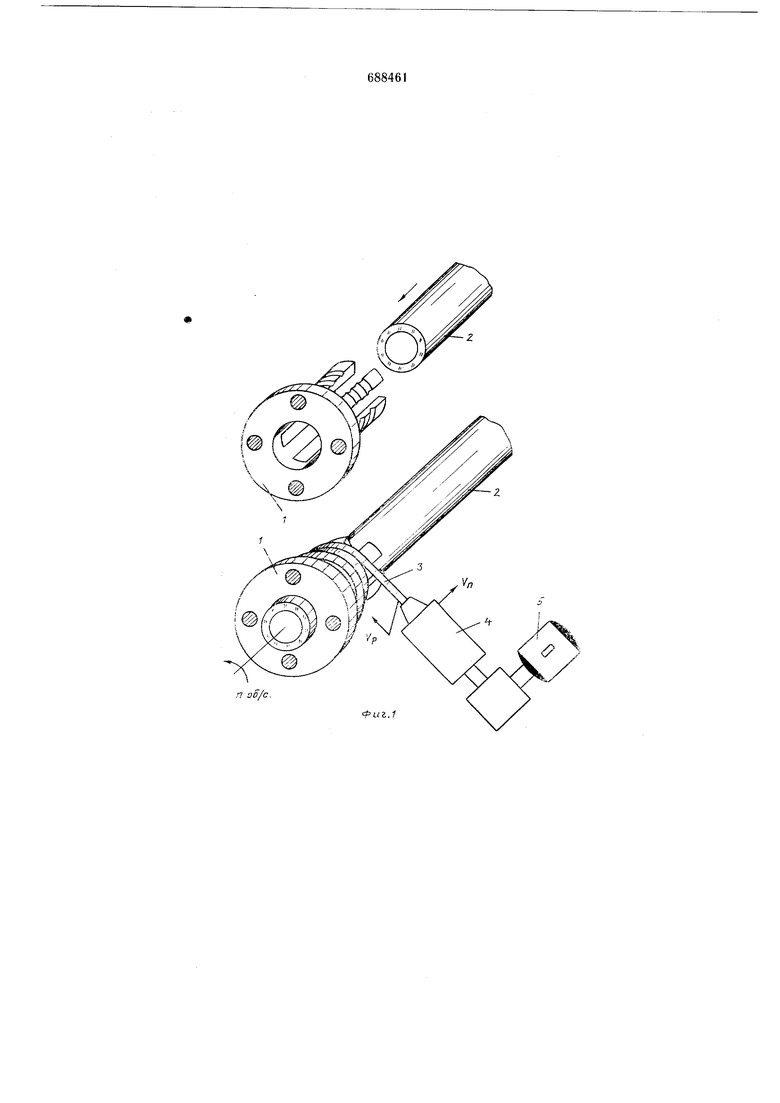

Пример 2. Производят закрепление

сегментных наборных крепежных деталей иа стеклянной трубе диаметром 68 мм, ГОСТ-8894-58. Схема закрепления крепежных деталей на конце трубы изображена на фиг. 3. Крепежные детали / в виде отдельных сегментных накладок перед навивкой ленты 3, выходящей из источника 4 расплава, равномерно располагают по образующей наружной поверхности трубы 2 с предварительной их фиксацией быстротвердеющим клеем на основе жидкого стекла. После фиксации накладок производят навивку расплава полипропилена МРТУ 6-05-1105-67 марки ОЧП 10/010. Технологические параметры навивки леиты следующие; Скорость выхода ленты расплава, см с70 Скорость вращения трубы, об/с1,0 Величина вытяжки расплава, %50 Температура расплава, °С220 Толщина навитого слоя, мм8 После закрепления накладок навивку продолжают, покрывая всю стеклянную трубу защитной полимерной оболочкой. Испытания прочности закрепления наборных репеж 1Ь х деталей на растяжение показывают, что усилие закрепления превыщает прочность стеклянной трубы. Как свидетельствуют приведенные примеры, на стеклянных и т. п. трубах могут быть закреплены самые разнообразные крепежные концевые элементы. Описываемый способ весьма производителен. Присоединение деталей на концах труб может осуществляться в заводских условиях при производительности 160 заделок концов в час (при производительности источника 80 кг/ч), что значительно производительнее известных методов. Достоинством способа является обеспечение высокой стабильности соединения во времени эксплуатации. Изделие, полученное описываемым способом, имеет следующие показатели: Стабильность соединений при внутреннем давлении 4 атм, периодичность поджима соединений в сутках, среда - серная кислота 50° С, месяц Допускаемое осевое усилие раздвижения стыка в осевом направленил, кг350 Допускаемая сосредоточенная изга-шная нагрузка на стыковое соединение, кг80 Возможность соединения стыков труб под углом с перекосом более 3° Допускает с любым требуемым углом поворота трубопроводаПроизводительность монтажа равна 300 соединениям в час. Существенным достоинством пзоб)етения является возможность расширения диапазона использования недеф Ц11тных стеклянных труб взамен металлических, что позволит получить значительный техникоэкономический эффект в народном хозяйстве. Форм у л а изобретения Способ присоединения деталей к стеклянной трубе, включающий установку и закрепление деталей путем навивки ленты, о т л и ч а ю щ; и и с я тем, что, с целью повышения ироизводительности и качества присоедннення, закрепление осущ,ествляют размягченной лентой термопластичного материала, причем витки ленты укладывают внахлестку при одновременной вытяжке ее на величину 1,01 -1,5 длины исходной ленты. Источники информации, принятые во внимание при экспертизе: 1.Слонимер Б. Д Монтаж и эксплуатация стеклянных трубопроводов, .М., Стройизаат, 1967, с. 46-62. 2.Патент США Л 3757827. кл. 138-109, опублик. 1973.

П aS/c

фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОПРОВОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2177099C1 |

| Длинномерный формованный профиль и способ его изготовления, термоусаживаемая лента и способ ее изготовления, способ изготовления термовосстанавливаемых ленточных изделий из полимера и способ изготовления термовосстанавливаемой ленты | 1989 |

|

SU1745109A3 |

| Способ изготовления пластмассовых труб для дренажа и подпочвенного орошения | 1975 |

|

SU670673A1 |

| Способ непрерывного изготовления труб с защитной оболочкой | 1988 |

|

SU1599231A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2003 |

|

RU2245981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ОБОЛОЧЕК | 1972 |

|

SU348373A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ РАСПЛАВА ТЕРМОПЛАСТА | 1991 |

|

RU2087313C1 |

| Способ защиты наружной поверхности труб и оболочек полимерами | 1979 |

|

SU1006852A1 |

| СТАНОК ДЛЯ НАВИВКИ ТРУБ | 1967 |

|

SU196286A1 |

| ВРАЩАЮЩАЯСЯ ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1971 |

|

SU292817A1 |

Авторы

Даты

1979-09-30—Публикация

1976-03-24—Подача