1

Изобретение относится к области металлургии, в частности к изысканию новых сиособов термической обработки полюсных наконечников из железокобальтовых сплавов, применяемых в приборостроении, и может быть использовано, например, для повышения микрооднородности магнитного поля в зазоре постоянных магнитов и электромагнитов с полюсными наконечниками из железокобальтовых сплавов.

Известен способ термической обработки полюсных наконечников из железокобальтовых сплавов, содержащих 35-55 вес. % Со, заключаЕОЩийся в том, что предварительно пластически деформированные наконечники отжигают при с выдержкой 2-3 ч 1. При этом для повышения микроодкородности магнитного поля путем создания мелкозернистой однородной структуры в сплав вводят примеси, в частиости углерод 0,15-0,5 вес. % Однако известный способ позволяет повысить микроодиородносгь ноля при одновременном уменьшении магнитной проницаемости железокобальтовых сплавов, а также индукции насыщения до 2,1-2,2 Т.

Известен также способ термической обработки, заключающийся в том, что предварительно пластически деформированные

наконечники отжигают ири 800-850°С с выдержкой 5ч 2J.

Из известных сиособов термической обработки наиболее близким по технической

сущности и достигаемому результату является способ термической обработки предварительно пластически деформированных железокобальтовых силавов, содержащих 27-51 вес. % Со, включающий рафинируюЩий отлсиг при 700-820С с выдержкой 1-3 ч и последующим охаждеиием со скоростью 50-100 С/ч 3.

Однако существующий способ термической обработки сплава приводит к образованию неоднородной крупнозернистой структуры материала полюсных наконечников, из-за чего ухудшается микрооднородность магнитного поля в зазоре и вследствие этого разрешающая способность и чувС1вительность приборов.

Целью изобреюния является улучшение ,;1|крооднородпости магнитного поля путем создания равио.мериой .мелкозернистой С1р ктуры материала наконечников при сохранении высоко.i .магнитной проницаемости.

Поставленная цель достигается тем, что Б известном способе термической обработки полюсных наконечников из железокобальтовых сплавов, включающем рафинирующий отжиг при 700-850С с последующим охлаждением со скоростью 50-100°С/ч, перед рафинирующим отжигом проводят дополнительный отжиг с выдержкой 2-5 ч внутри температурных границ двухфазной (а+у) области, а рафинирующий отжиг проводят ступенчато с выдержкой при 800-850°С 1-5 ч, охлаждением до 700- 750°С и выдержкой при указанной температуре 5-20 ч.

Пример. Предлагаемая термическая обработка проводилась па предварительно откованных полюсных наконечниках из сплава 49 КФА. Названный сплав при охлаждении претерпевает ряд превращений: до 970°С он находится в состоянии фззы, в области температур 970-860°С существуют 7ф2за со структурой ГПК и а-фаза со структурой ОЦК, ниже 860°С - только однофазная область а со структурой в виде кристаллов. Полюсные наконечники нагревались до 950°С (область a-f7-фaз), выдерживались 3 ч при этой температуре и охлаждались вместе с иечью. При этом достигалась однородная мелкозернистая структура. Затем проводился ступенчатый рафинирующий отжиг в вакууме (не хуже 5-10- мм рт. ст.) при температуре 820°С с выдержкой 3 ч с последующим охлаждением со скоростью 100°С/ч до 700°С. При этой

температуре полюсные наконечники выдерживалнсь 10 ч и охлаждались со скоростью 50°С/ч. Ступенчатый отжиг позволил предотвратить появление неоднородной крупнозернистой структуры и одновременно

улучщить магнитные свойства материала.

Использование предлагаемого способа позволяет улучщить микрооднородность магнитного ноля путем создания равномерной мелкозернистой структуры материала

наконечников нри сохранении высокой магнитной проницаемости, что позволяет повысить разрещающую способность и чувствительность приборов, например радиоспектрометров ядерного магнитного резонанса,

электронного парамагнитного резонанса, электронных микроскопов, устройств для магнитной записи и т. п.

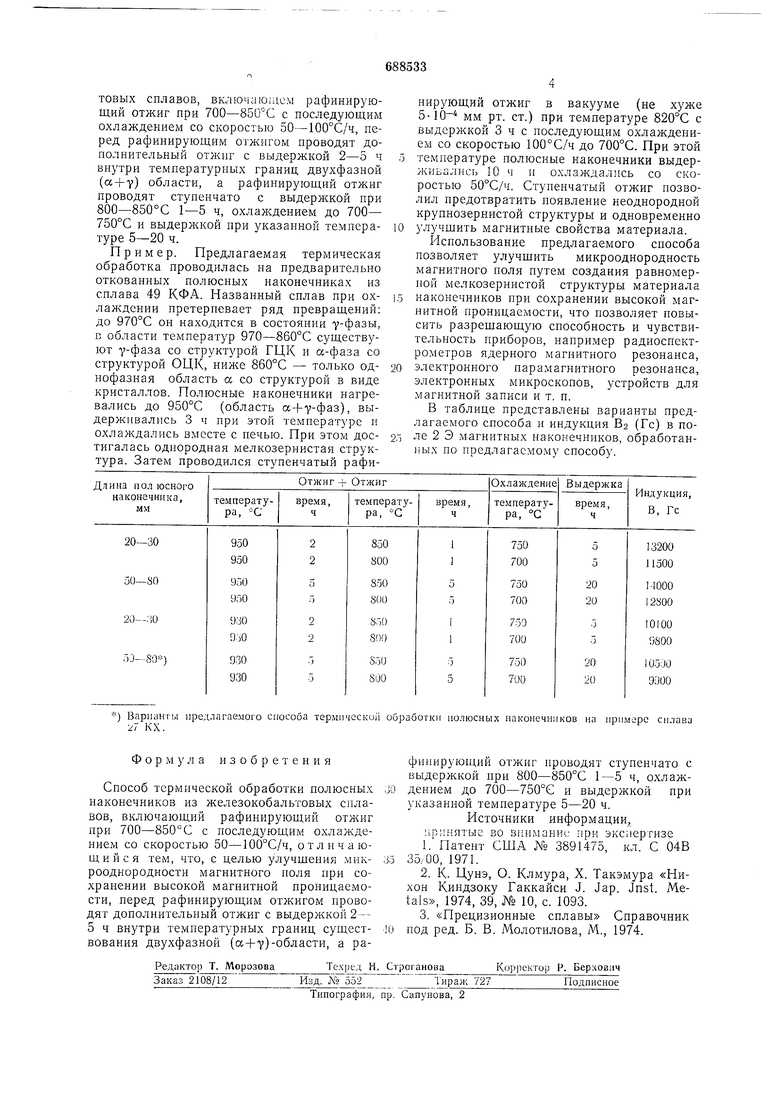

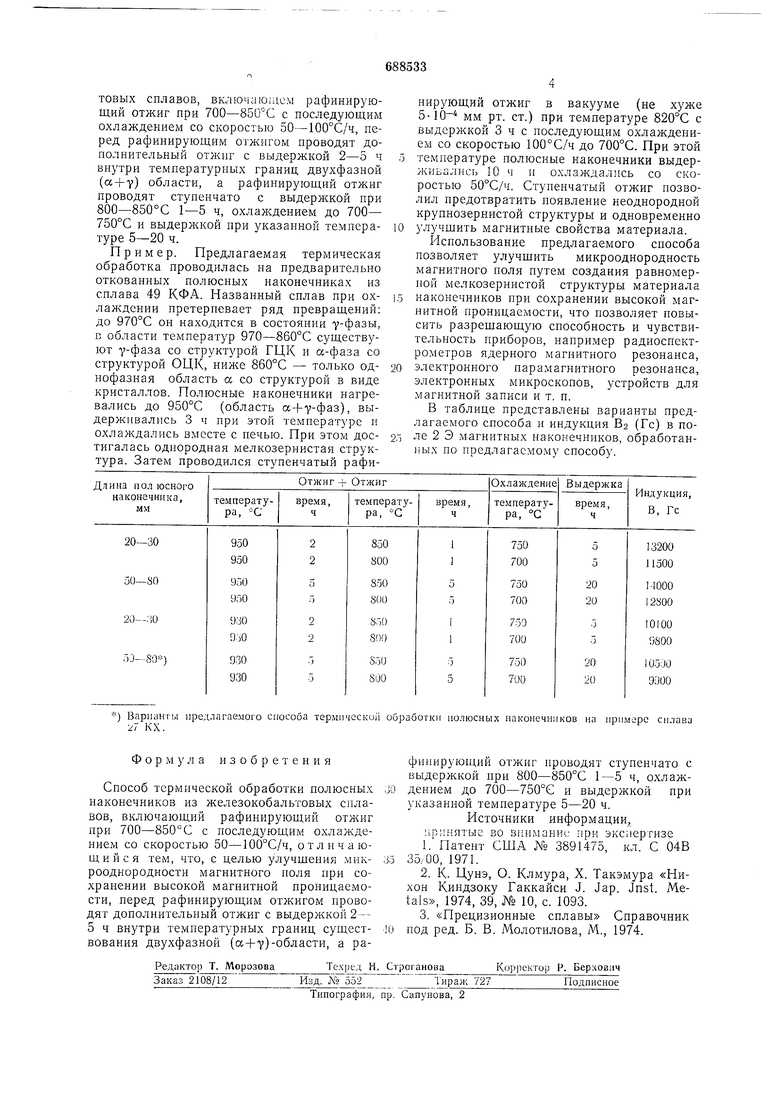

В таблице представлены варианты предлагаемого способа и индукция Ва (Гс) в поле 2 Э магнитных наконечников, обработанных по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок изМАгНиТОМягКиХ жЕлЕзОКОбАльТОВыХСплАВОВ | 1978 |

|

SU850700A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПАЯНЫХ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ ЖЕЛЕЗОКОБАЛЬТОВЫХ СПЛАВОВ | 2006 |

|

RU2314353C1 |

| Способ термической обработки полюсных наконечников из электротехнических сталей | 1983 |

|

SU1093714A1 |

| Способ изготовления полюсных наконечников для прецизионных магнитов | 1975 |

|

SU664732A1 |

| Способ термической обработки паяных магнитопроводов | 1983 |

|

SU1135774A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМОРФНОГО МАГНИТНОГО МАТЕРИАЛА | 2008 |

|

RU2406769C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МАГНИТНО-МЯГКОГО СПЛАВА 27КХ | 2017 |

|

RU2655416C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ МАГНИТОПРОВОДА ДЛЯ ЭЛЕКТРОМАГНИТНОГО РЕЛЕ, СПОСОБ ПОЛУЧЕНИЯ МАГНИТОПРОВОДА ИЗ ДАННОЙ ЗАГОТОВКИ | 2024 |

|

RU2835861C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ, ДЕФОРМИРУЕМЫХ, ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2004 |

|

RU2256723C1 |

| Способ термической обработки высокодемпфирующей стали | 2020 |

|

RU2754623C1 |

Авторы

Даты

1979-09-30—Публикация

1977-07-20—Подача