(54) УСТРОЙСТВО ДЛЯ ЗАВАЛЬЦОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для завальцовки | 1978 |

|

SU795643A2 |

| Устройство для суперфинишной обработки деталей | 1980 |

|

SU905015A1 |

| СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1989 |

|

RU2014208C1 |

| ДОМОЛАЧИВАЮЩЕЕ УСТРОЙСТВО КОЛОСОВОГО ВОРОХА | 2010 |

|

RU2425484C1 |

| Станок для обработки криволинейных поверхностей тел вращения вращающимся режущим инструментом | 1973 |

|

SU1791102A1 |

| Технологический ротор сборки линз в оправах | 1981 |

|

SU1073066A1 |

| Полуавтомат для обработки деталей по контуру | 1981 |

|

SU1057003A1 |

| СПОСОБ ОБРАБОТКИ НЕКРУГЛЫХ ОТВЕРСТИЙ | 2013 |

|

RU2533259C2 |

| Ротор для механической обработки заготовок | 1978 |

|

SU740479A1 |

| Устройство для шлифования нежестких цилиндрических деталей | 1983 |

|

SU1085773A1 |

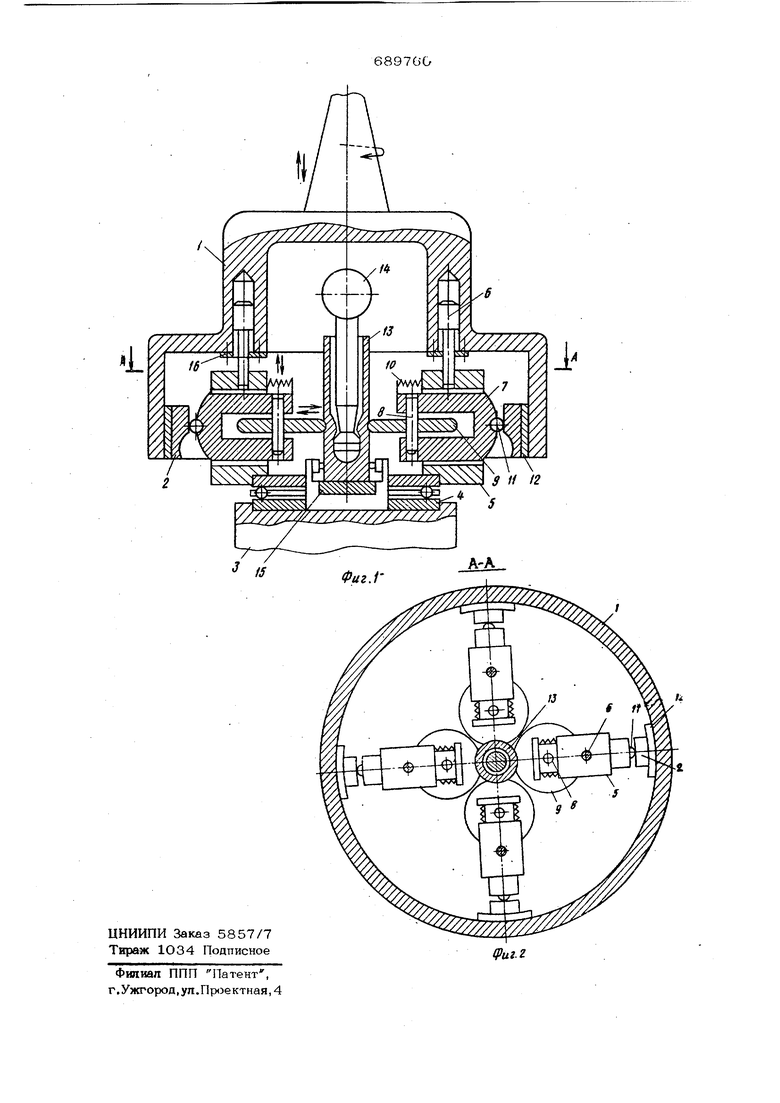

Изобретение касается обработки металлов давлением, а именно устройств для завальцовки деталей, например, при закреплении предварительно соединенных деталей. Известно устройство.для завальцовки содержащее корпус, внутри которого раэ мещены направляющие, кинематически связанные с корпусом, ползуны с закреп ленными на них телами качения и вальцующими элементами, равномерно расположенными по окружности, опору связан с направляющими посредством опорного подшипника, а также копир, взаимодействующий с телами качения i , Недостатком известного устройства является невозможность установить независимые подачи для вальцующих элементов, в результате чего не обеспечивается хорошее качество завальцовки. Целью изобретения является повышен качества завальцовки. Эта цель достигается за счет того, что копир выполнен в виде отдельных се ций с фасонными рабочими поверхностями, причем каждая секция копира кинематически связана со СБОИМ вальцующим элементом. На фиг. 1 изображено предложенное устройство, общий вид; на фиг. 2 - разрез А-л фиг. 1. Устройство содержит корпус 1, в котором закреплен копир, выполненный в виде равномерно расположенных по окружности отдельных секций 2 и опору 3, связанную посредством опорного подшипника 4 направл51ющими 5, кинематически связанными с корпусом 1 при помощи штифтов 6. Кроме того, устройство содержит ползуны 7, на осях которых смонтированы свободно вращающиеся вальцующие элементы 9, причем каждый вальцующий элемент может иметь свой рабочий профиль, что позволяет оановременно с одной установки осуществлять черновую и чистовую обработки. Каждый ползун 7 снабжен пружиной 1О, обеспечивающей контакт тела 11

качения ползуна 7 с соответствующей секцией 2 копира. В свою очередь, каждая секция 2 копира вьшопнена с фасонной рабочей поверхностью, что обеспечивает оптимальные подачи вальцующих элментов 9.

Секции 2 копира снабжены регулировочными прокладками 12, позволяющими производить первоначальную настройку устройства на определенный диаметр базовой детали 13, предварительно собранной с деталью 14, Для определения места расположения за вальцовочной канавки на поверхности базовой детали 13 в устройстве предусмотрена установочная шайба 1Я. Кроме того, на корпусе смонтированы крышки 16, используемые при отводе вальцующих элементов из рабочей зоны.

Устройство работает следующим образом.

На рабочу позицию подаются предварительно соединенные детали 13 и 14, которые должны быть закреплены путем пластического деформирования одной из них. При движении вращающегося корпуса 1 вниз каждая секция 2 копира посредством ползуна 7 воздействует ни кинематически связанный с ней вальцующий элемент 9, а последний в свою очередь, обкатывается . по поверхности базовой детали 13. При этом, вальцующий элемент 9 постепенно внедряется в базовую деталь 13, пластически деформирует ее и таким образом окончательно закрепляет соединенные детали.

После окончательного закрепления соединенных деталей включается об-

ратное движение корпуса 1. При этом пружины 10 отводят вальцующие элементы 9 из рабочей чзоны, а после упора штифтов б в крышки 16 вместе с головкой отводятся ,и направл5пощие 5 с вальцующими элементами 9.

Собранный узел снимается со стола устройства.

Далее цикл повторяется.

Предлагаемое устройство позволяет осуществлять завальцовку с оптимальными режимами пластической деформации и обеспечить точную конфигурацию охватывающей детали сопряжения.

Формула изо б р е т е и и я

Устройство для завальцовки, содержащее корпус, внутри которого размещены направляющие, кинематически связанные с корпусом, ползуны с закрепленными на них телами качения и вальцующими элементами, равномерно расположенными по окружности, опору, связанную с направляющими посредством опорного подшипника, а также копир, взаимодействующий с телами качения, о т л и-чающееся тем, что, с целью повышения качества завальцовки,

копир выполнен в виде отдельных секций с фасонными рабочими поверхностями, причем каждая секция копира кинематически связана со своим вальцующим элементом.

Источники информации, принятые во внимание при эеспертизе

Авторы

Даты

1979-10-05—Публикация

1976-06-09—Подача