(54) УСТРОЙСТВО ДЛЯ ЗАВАЛЬЦОВКЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для завальцовки | 1976 |

|

SU689760A1 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1569175A1 |

| Автоматическая линия для изготовления трубных деталей | 1987 |

|

SU1669645A1 |

| Установка для сборки и сварки кольцевых стыков базовой детали и детали насыщения | 1991 |

|

SU1782200A3 |

| УСТРОЙСТВО ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1995 |

|

RU2078677C1 |

| СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1989 |

|

RU2014208C1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Установка для очистки изделий | 1989 |

|

SU1622033A1 |

| Станок для ротационной вытяжки | 1979 |

|

SU829262A1 |

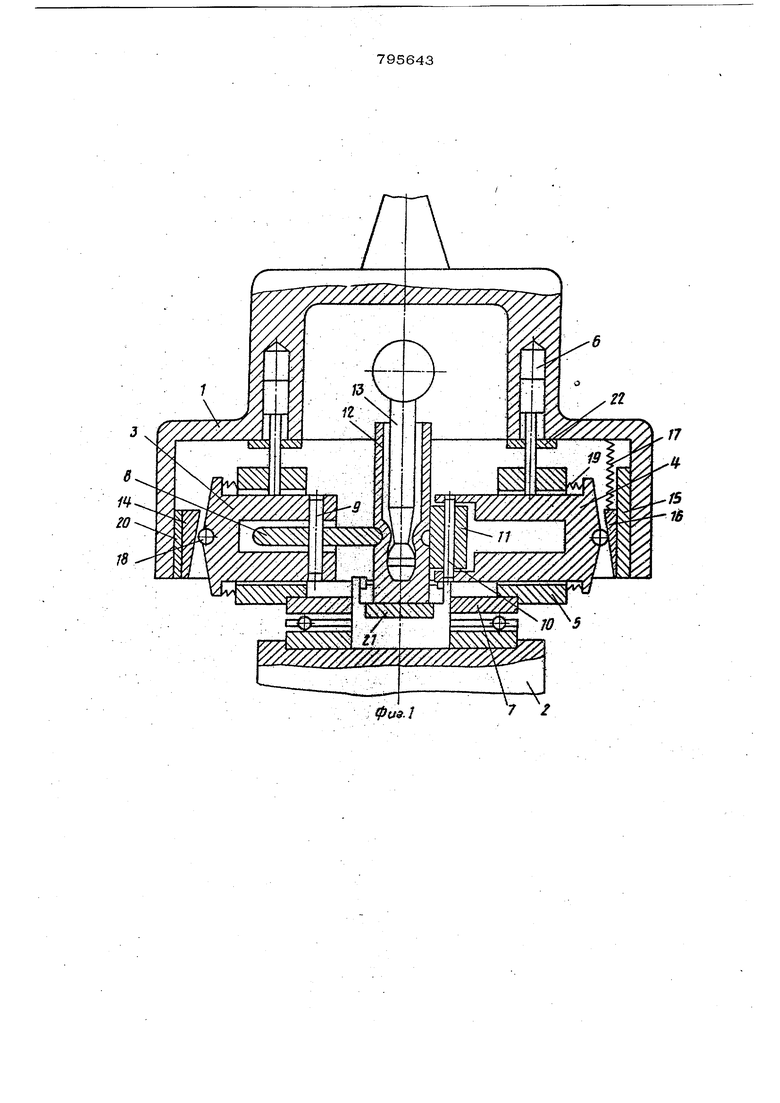

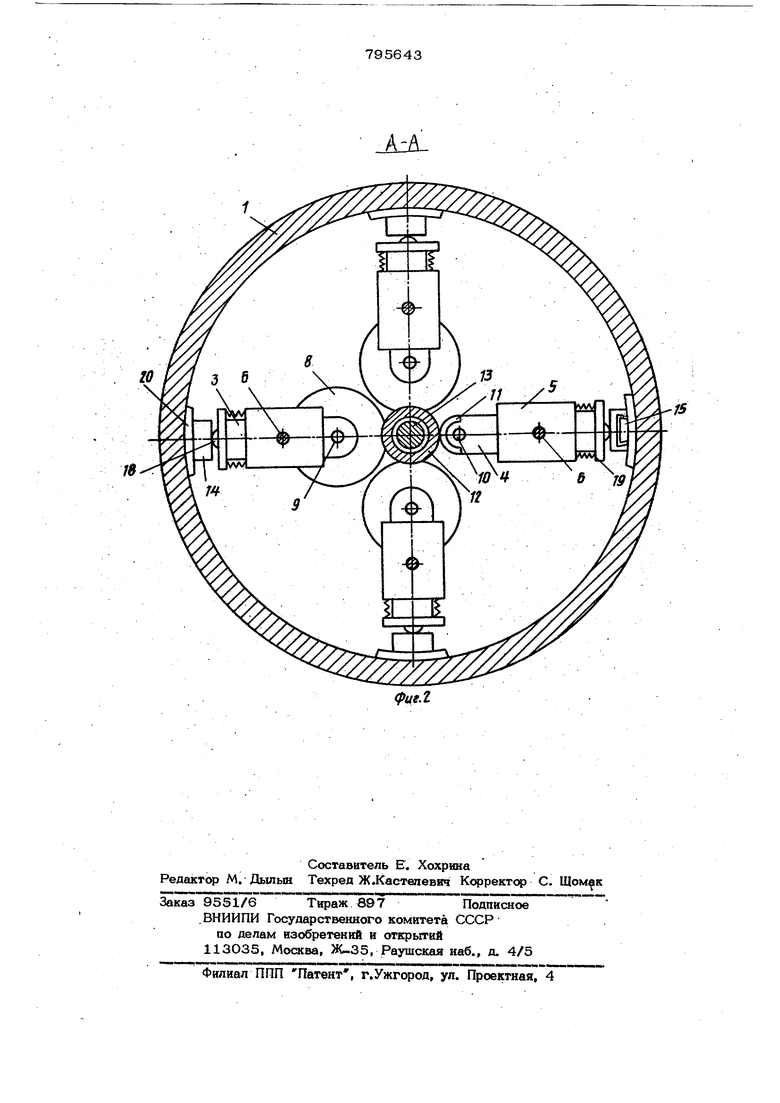

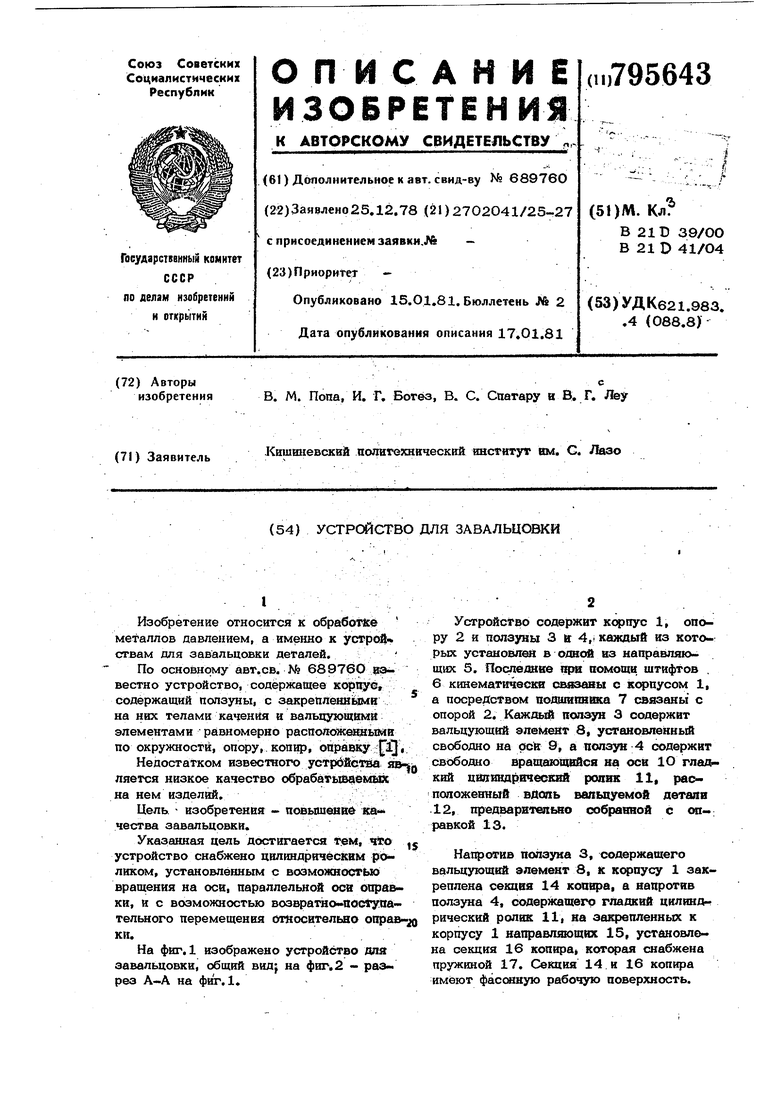

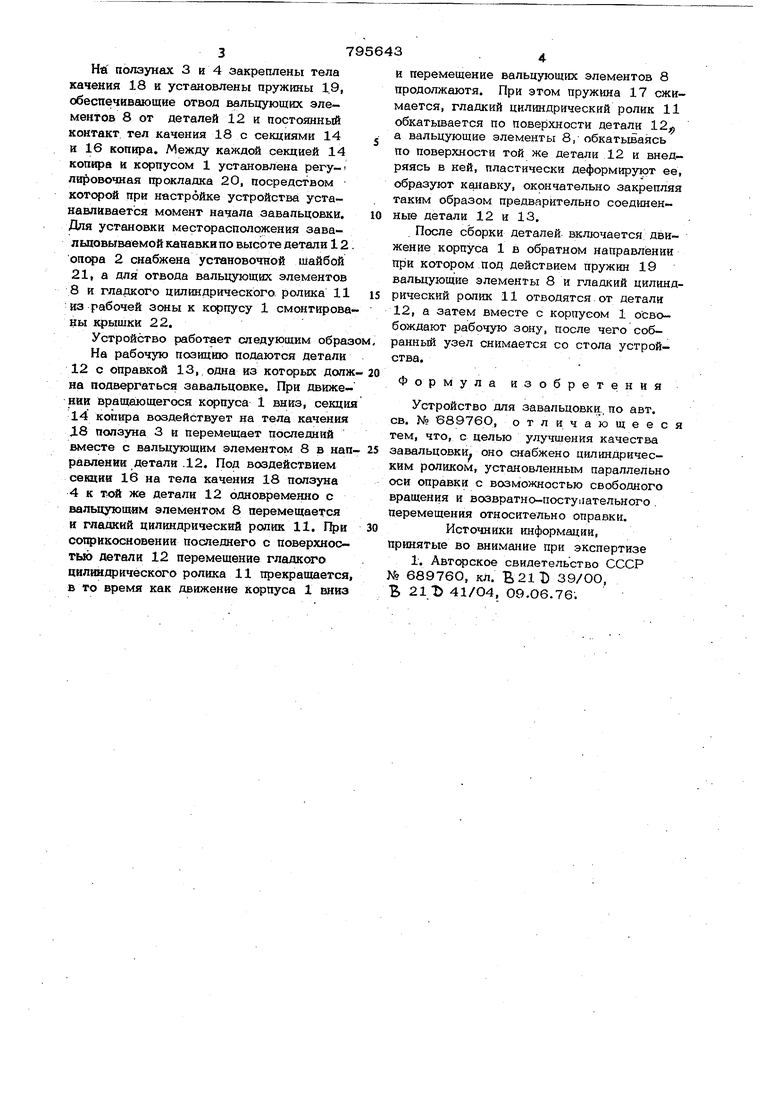

I . -/ . Изобретение относится к o6pa6otjce металлов давлением, а именно к устрой ствам для завальцовки деталей. По основному авт.св. № 68976О aвестно устройство, содержащее корпус, содержащий ползуны, с закрепленными на них телами качения и вальцующими элементами равномерно расположеещьши по окружности, опору, копир, ойрёвку pfj Недостатком известного устройства яв ляется низкое качество обрабатьшаемьк на нем изделий. Цель. изобретения - повышенв & кд-« чества завальцовки. Указ1анная цель достигается Т.ем, что устройство снабжено цилиндрическим роликом, установленным с возмогаюстЫо вращения на оси, параллельной оси оправки, и с возможностью возвратно 1ос4упательного перемещения откосительао оправ ки. На фиг. 1 изображено устройство для завальцовки, общий вид} на фиг. 2 - разрез А-А на фиг. 1. Устройство содержит 1, опору 2 и ползуны 3 4,1 каждый из которых установлен в одной из направляющvБc 5. Последние при помощи, штифтов 6 кинематически с корпусом 1, а посредством подшипника 7 связаны с опорой 2. Кбждый ползун 3 содержит вальцующий элемент 8, установленный свободно на оси 9, а ползун 4 содержит свободно вращшощайся на оси 1О r-neOf кий цшгиидрический ролик 11, расположенный вдоль вапьцуемой детаяв 12, предварнтепьво собранной с оп-: равкой 13. Напротив ползуна 3, содержащего вальцующий элемент 8, к корпусу 1 закреплена секция 14 копира, а напротив ползуна 4, содержащего гладкий цилиндрический ролик 11, на закрепленных к корпусу 1 направляющих 15, установлена секция 16 копира которая снабжена пружиной 17. Сеюгия 14 и 16 копира имеют фасшную рабочую поверхность.

На ползунах 3 и 4 закреплены тела качения 18 и установлены пружины 1.9, обеспечивающие отвод вальцующих элементов 8 от деталей 12 и постоянный контакт тел качения 18 с секциями 14 и 16 копира. Между каждой секцией 14 копира и корпусом 1 установлена pery-i лировочная прокладка 2О, посредством которой при настройке устройства устанавливается момент начала завальцовки. Для установки месторасполсзжения завальповываемой канавкипо высоте детали 12 опера 2 снабжена установочной шайбой 21, а для отвода вальцующих элементов 8 и гладкого цилиндрического, ролика 11 из рабочей зоны к корпусу 1 смонтированы крышки 22.

Устройство работает следующим образ На рабочую позицию подаются детали 12 с оправкой 13, одна из которых долж на подвергаться завальцовке. При движении вращалощегося Kqjnyca 1 вниз, секция 14 копира воздействует на тела качения J.8 ползуна 3 и перемещает последний вместе с вальцующим элементом 8 в нап- 25

равлении детали .12. Под воздействием сещив 16 на тела качения 18 ползуна 4 к той же детали 12 одновременно с вальцующим элементом 8 перемещается и гладкий цилиндрический ролик 11. При сощ)икосновении последнего с поверхностью детали 12 перемещение гладкого цилиндрического ролика 11 прекращается, в то время как движение корпуса 1 вниз

и перемещение вальцующих элементов 8 продолжаютя. При этом пружина 17 сжимается, гладкий цилиндрический ролик 11 обкатьшается по повер)хности детал и 12;, а вальцующие элементы 8, обкатываясь по поверхности той же детали 12 и внедряясь в ней, пластически деформируют ее, образуют канавку, окончательно закрепляя таким образом предварительно соедменные детали 12 и 13.

. После сЬорки деталей включается движение корпуса 1 в обратном направлении при котором под действием пружин 19 вальцующие элементы 8 и гладкий цилиндрический ролик 11 отводятся от детали 12, а затем вместе с корпусом 1 освобождают рабочую зону, после чего собранный узел снимается со стола устройства.

Формула изобретения

Устройство для завальцовки,, по авт, св. № 88976О, отличающееся тем, что, с целью улучшения качества

КИМ роликом, установленным параллельно оси оправки с возможностью свободного вращения и возвратно-поступательного . перемещения относительно оправки. 30Источники информации,

принятые во внимание при экспертизе 1. свидетельство СССР № 689760, кл. В2115 39/ОО, В 211 41/О4, 09.О6.76. завальцовки. оно снабжено цилинДричес4 с/л /

jLi

Авторы

Даты

1981-01-15—Публикация

1978-12-25—Подача