(54) СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ударопрочной композиции | 1981 |

|

SU1065441A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ БЛОК-СОПОЛИМЕРОВ | 2014 |

|

RU2689781C2 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1986 |

|

SU1438196A1 |

| БЛОК-СОПОЛИМЕРЫ С УЛУЧШЕННЫМИ СОЧЕТАНИЯМИ СВОЙСТВ, СПОСОБ ИХ ПОЛУЧЕНИЯ, КОМПОЗИЦИИ НА ИХ ОСНОВЕ | 1994 |

|

RU2162093C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ БУТАДИЕН-СТИРОЛЬНЫХ БЛОК-СОПОЛИМЕРОВ И БУТАДИЕН-СТИРОЛЬНАЯ БЛОК-СОПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2233848C1 |

| Способ получения разветвленных термоэластопластов | 2023 |

|

RU2809867C1 |

| Способ получения статических карбоцепных сополимеров | 1980 |

|

SU907011A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИМЕРА | 1970 |

|

SU272197A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ НИЗА ОБУВИ | 1994 |

|

RU2072371C1 |

| ЗВЕЗДНО-РАЗВЕТВЛЕННЫЙ ДИЕНОВЫЙ КАУЧУК | 2018 |

|

RU2778333C2 |

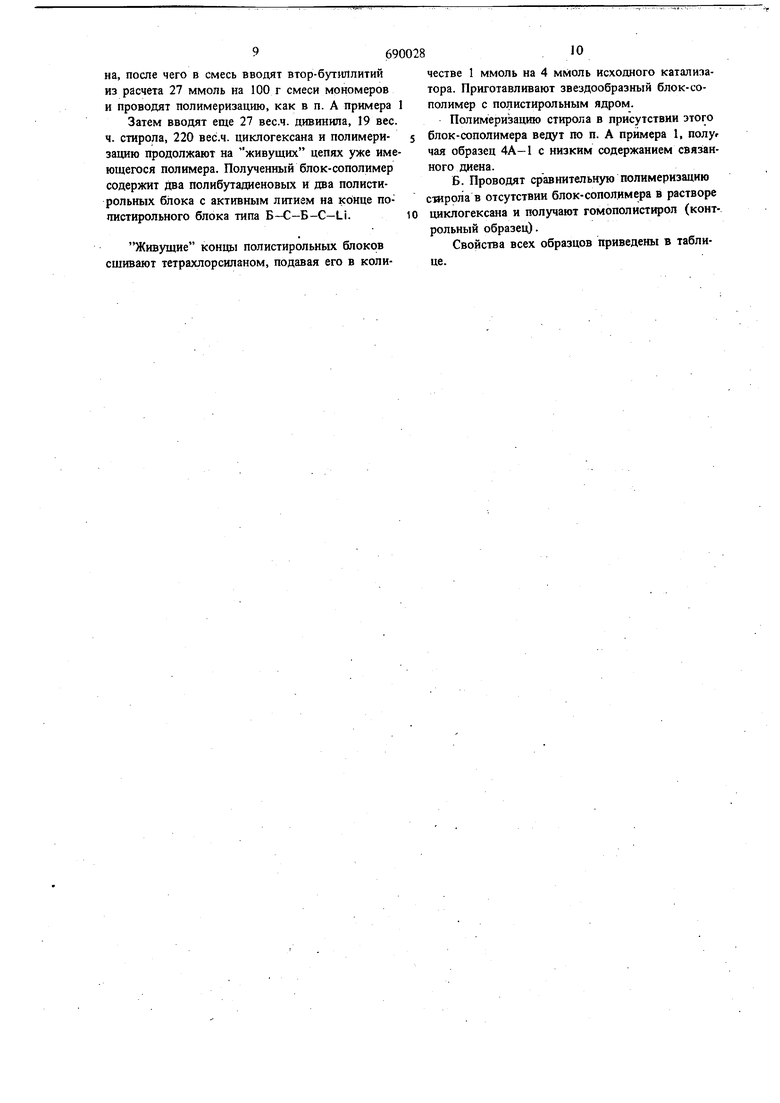

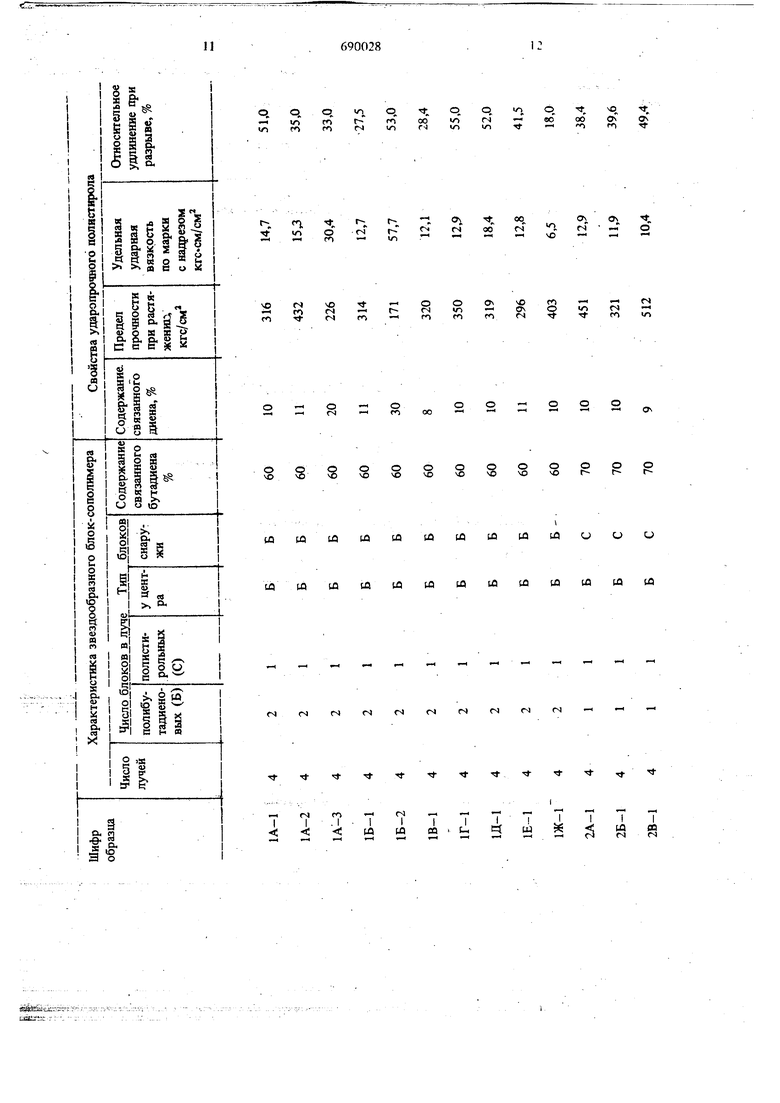

Изобретение откосится к способу получения ударопрочного полистирола, применяемого в качестве конструкционного материала для изготовления формованных изделий, листов, профилей и т.п. Известны промышленные способы получения ударопрочного полистирола путем радикальной полимеризации стирола в присутствии различных каучукоподобных полимеров, которую осуществляют в мабсе, в водной суспензии или комбинированным блочно-суспензионным методом. Полимеризацию стирола в массе в присутствии растворенного в нем зластомера осуществляют также под действием анионных литийорганических катализаторов 1 .

Недостатками способов полимеризации стирола в массе являются высокая вязкость реакционной среды, достигающая 10 сП, сложность отвода тепла и транспортировки высоковязкой массы.

Полимеризацию в водной суспензии нельзя осуществлять в непрерывных условиях. Kpotsie того, она связана с образованием большого количества химически загрязненнь х. сточных вод.

Все способы радиальной полимеризации характеризуются длительностью технологического цикла -8-30 ч и приводят к получению полистирола с заметным содержанием остаточного мономера - 0,1-10%.

Известен способ получения ударопрочного полистирола путем анионной полимеризации стирола в среде инертных углеводородных раство. рителей под действием катализатора на основе соединений щелочных металлов 2. Процесс полимеризации проводят в присутствии бутадиенстирольных линейных блок-сополимеров, содержащих 1-5 блоков звеньев диена, и 2-5 блоков звеньев стирола. В качестве растворителей предпочтительно используют алифатические углеводороды. Бутадиенстирольный блок-сополимер берут в таком количестве, чтобы обеспечить содержание диенового компонента в ударопрочном полистироле 1-30%.

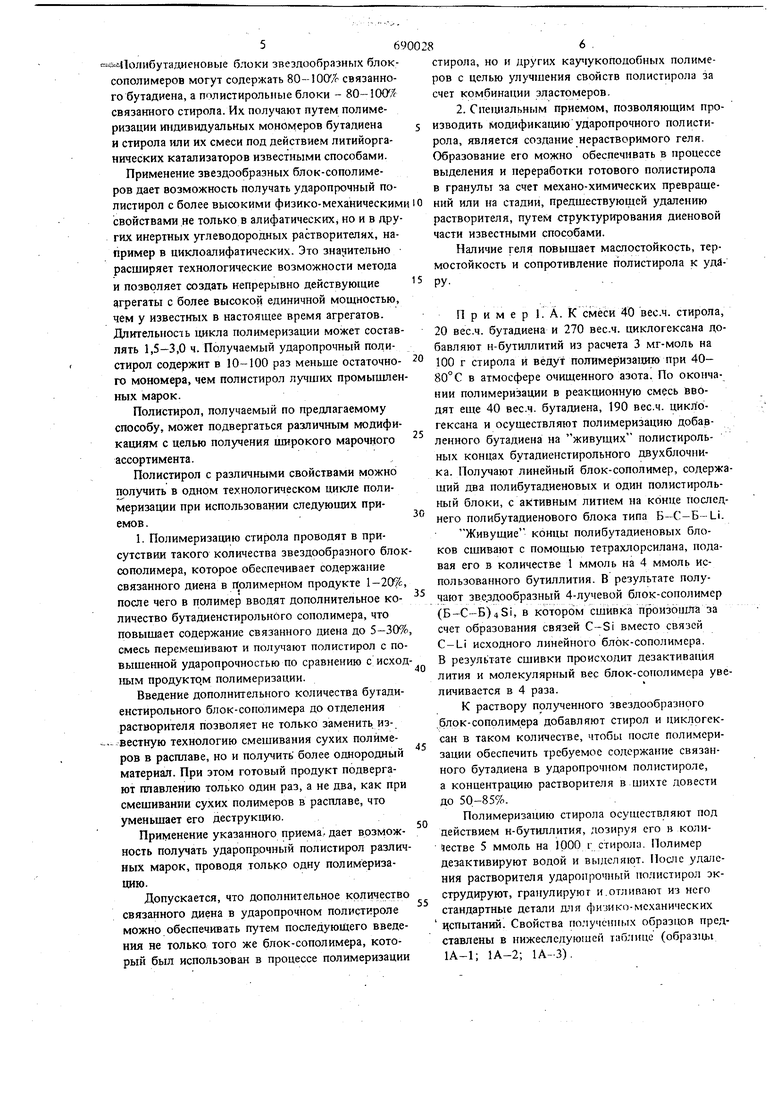

Недостаток способа получения ударопрочнс го полистирола 1 (разработанного японской фирмой Асахи) состоит в том, что по этому способу получение полистирола с относительно хорошими физико-механическими свойствами ВОЗМОЖНО лишь при использовании многоблочпы бутадиенстирольных блок-сополимеров (до пяти блоков каждого мономера в сополимере). Недостатками применения этих блок-сополимеров являются многостадийность их синтеза, а также увеличение вероятности дезактивации живущих центров полимеризаций при каждом последующем вводе мономеров, что приводит к получению продуктов с меньшим числом блоков, преждевременному обрыву полимеризации из-за примесей в мономерах и к невоспроизводимости свойств приготовленного на их основе ударопроч ного полистирола, так как с уменьшением числа блоков его свойства,ухудшаются. С увеличением молекулярного веса линейных многоблочных сополимеров возрастает сложность их синтеза, а низк;1молекулярные блок-сополимеры не обеспешгоают пoJ yчeния ударопрочного полистирола с удовлетворительными свойствами. Получаемый по такому способу ударопрочный полистирол характеризуется недостаточно высокими показателями прочности при растяжении, эластичности и ударной прочности. Так, даже лучшие его образцы имеют прочность при растяжении не выше 280-282 кгс/см. Ударная прочность имеет особенно низкое значение в том случае, когда в качестве растворителя полимеризации используют циклогексан; при этом оно в 11 раз меньше, чем в случае применения алифатических растворителей. Кроме того, известный способ получения ударопрочного полистирола 1 не предусматривает создания геля в процессе его получения. Гель во всех случаях отсутствует. Однако отсутствие его в ударопрочном полистироле не всегда позволяет получать материал с высокими физико-механическими свойствами. Недостатком такого способа является также использование в качестве основного растворителя полимеризации алифатических углеводородов так как только в этом случае можно получить ударопрочный полистирол с относительно хорошими физико-механическими свойствами. Однако в результате нерастворимости полистирола в этих углеводородах происходит ъблипание стенок полимеризаторов и забивка трубопроводов. Это приводит к значительным трудностям при организации длительного производственного про цесса, особенно в непрерывных условиях. Этот способ получения ударопрочного полистирола не предусматривает создания широкого марочного ассортимента, исходя из шихты одного состава и не применяя дополнительные механическ} е катоды смешения основного продукта с другими полимерами и добавками. Целью изобретения является усовершенствование технологического процесса и улучшение физи4 о-механических свойств полистирола. Цель достигается тем, что в качестве сополимера используют 3--12-лучевой звездообразный блок-сополимер, каждый луч которого состоит из 1-2 полистирольных и 1-2 полибутадиеновых блоков, а об1цее содержание связанного диена в блок-сополимера 30-80%. Звездообразный блок-сополимер целесообразно вводить порционно по ходу процесса. С целью повышения маслостойкости и модификации физико-механических свойств полимера ударопрочный полистирол желательно подвергать структурированию до содержания геля не более 50%. Звездообразный блок-сополимер получают путем сшивки живущих концов полибутадиеновых или полистирольных блоков с помощью полифункциональных соединений. В качестве последних можно использовать лслигглогениды, полиангидриды, полиэфиры, а гакже соединения с тремя и более функциональными группами типа эпоксидной, карбонильной, замещенной имино- или изоцианогруппы. При взаимодействии с ними литийуглеродные связи живущих полимеров заменяются на связи C-Si; С-С; C-Sn; C-Sb и другие известными способами. За счет образования таких связей несколько молекул блок-сополимеров сшиваются с каркасом полифункционального соединения в многолучевую звезду. Из полигалогенйдов предпочтительно испольуют галогениды кремния SiCU, , полигалоидсиланы типа В()г1 (п 1-4, R - одновалентный или многовалентный радикал или водород) или полигалоидполисилоксаны, например (51С1з)20; (С1з51О)481, 51з02С18,5140зС1,о, Si504Clu. В процессе взаимодействия живущих концов блок-сополимеров с полифункциональными соединениями происходит дезактивация активных центров полимеризации в молекулах блок-сополимеров и повышение молекулярного веса их в 3-12 раз. Это позволяет не прибегать к специальной операции дезактивации блок-сополимеров для удаления активного лития из их молекул. Увеличение молекулярного веса блок-сополимеров в 3 - 12 раз благодаря сшивки живущих концов и образование разветвленных структур обеспечивает повышение прочностных свойств и относительного удлинения ударопрочного полистирола. Использование звездообразных бутадиенстирольных блок-сополимеров для получения ударопрочного полистирола позволяет сократить общее число стадий полимеризации дивинила и стирола по сравнению с применением линейных блок-сополимеров, так как лучи звездообразных блок-сополимеров содержат меньше блоков, чем линейные блок-сополимеры известного 2 способа. 56 4Попибутадиеновые блоки звездообразных блоксополимеров могут содержать ВО-ЮСУ/г связанного бутадиена, а п ; листиролы1ые блоки - ВО-ЮСУ г связанного стирола. Их получают путем полимеризации индивидуальных мономеров бутадиена и стирола или их смеси под действием литийорганических катализаторов известными способами. Применение звездообразных блок-сополимеров дает возможность получать ударопрочный полистирол с более высокими физико-механическим свойствами не только в алифатических, но и в дру гих инертных углеводородных растворителях, например в циклоалифатических. Это значительно расширяет технологические возможности метода и позволяет создать непрерывно действующие дгрегаты с более высокой единичной мощностью, чем у известных в настоящее время агрегатов. Длительность цикла полимеризации может составлять 1,5-3,0 ч. Получаемый ударопрочный полистирол содержит в 10-100 раз меньше остаточного мономера, чем полистирол лучших промышлен ных марок. Полистирол, получаемый по предлагаемому способу, может подвергаться различным модификациям с целью получения широкого марочного ассортимента. Полистирол с различными свойствами можно получить в одном технологическом цикле полимеризации при использовании следующих приемов . 1. Полимеризацию стирола проводят в присутствии такого количества звездообразного блок сополимера, которое обеспечивает содержание связанного диена в Полимерном продукте 1-20, после чего в полимер вводят дополнительное количество бутадиенстирольного сополимера, что повышает содержание связанного диена до 5-30% смесь перемещивают и получают полистирол с повышенной ударопрочностью по сравнению с исход ным продукто.м полимеризации. Введение дополнительного количества бутадиенстирольного блок-сополимера до отделения растворителя позволяет не только заменить известную технологию смешивания сухих полимеров в расплаве, но и получить более однородный материал. При этом готовый продукт подвергают плавлению только один раз, а не два, как при смешивании сухих полимеров в расплаве, что уменьшает его деструкцию. Применение указанного приема;, дает возможность получать ударопрочный полистирол различных марок, проводя только одну полимеризацию. Допускается, что дополнительное количество связанного диена в ударопрочном полистироле можно обеспечивать путем последующего введения не ТОЛЬКО; того же блок-сополимера, который был использован в процессе полимеризации 86 . стирола, но и других каучукоподобных полимеров с целью улучшения свойств полистирола за счет комбинации эластомеров. 2. Специальным приемом, позволяющим производить модификаадю ударопрочного полистирола, является создание нерастворимого геля. Образование его можно обеспечивать в процессе выделения и переработки готового полистирола в гранулы за счет механо-химических превращений или на стадии, предшествующей удалению растворителя, путем структурирования диеновой части известными способами. Наличие геля повышает маслостойкость, термостойкость и сопротивление гголистирола к удЛРУ-. Пример l.A.k смеси 40 вес.ч. стирола, 20 вес.ч. бутадиена и 270 вес.ч. циклогексана добавляют н-бутиллитий из расчета 3 мг-моль на 100 г стирола и ведут полимеризацию при 4080°С в атмосфере очищенного азота. По окончании полимеризации в реакционную смесь вводят еще 40 вес.ч. бутадиена, 190 вес.ч. циклогексана и осуществляют полимеризацию добавленного бутадиена на живущих полистирольных концах бутадиенстирольного двухблочника. Получают линейный блок-сополимер, содержащий два полибутадиеновых и один полистирольный блоки, с активным литием на конце последнего полибутадиенового блока типа Б-С-Б-Li. Живущие концы полибутадиеновых блоков сшивают с помощью тетрахлорсилана, подавая его в количестве 1 ммоль на 4 ммоль использованного бутиллития. В результате получают звездообразный 4-лучевой блок-сополимер (Б-С-Б)45, в котором сшивка произошла за счет образования связей С-Si вместо связей С-Li исходного линейного блок-сополимера. В результате сшивки происходит дезактивация лития и молекулярный вес блок-сополимера увеличивается в 4 раза. К раствору полученного звездообразного .блок-сополимера добавляют стирол и циклогексан в таком количестве, чтобы после полимеризации обеспечить требуемое содержание связанного бутадиена в ударопрочтюм полистироле, а концентрацию растворителя в шихте довести до 50-85%. Полимеризацию стирола осуществляют под действием н-бутиллития, дозируя его в колиiecTBe 5 ммоль на IpOOi стирола. Полимер дезактивируют водой и выделяют. После удаления растворителя ударопрочный полистирол экструдируют, гранулируют и.отлипают из него стандартные детали для физико-механических испытаний Свойства по.чучеииых образцов представлены в нижеследующей таблице (образшл 1А-1; 1А-2; 1А-3). Б. Повторяют все операции , как описано выше, но количество катализатора при синтезе звездообразного блок-сополимера увеличивают до 6 ммоль на 100 г стирола. Получают образцы 1Б-1; 1Б-2 (здесь и далее см. таблицу). В. Повторяют синтез по п. А, используя в качестве растворителя гексан-гептановую смесь. Получают образец 1В-1. Г. Повторяют синтез по п. В, полимеризуя стирол при дозировке звездообразного блоксополимера, обеспечивающей содержание связан ного диена в ударопрочном полистироле, равное 1%. По окончании полимеризации в реакционную смесь вводят дополнительное количест во звездообразного блок-сополимера, за счет ,чего содержание связанного диена в ударопрочном полистироле повышают до 100%. Получают образец 1Г-1. Д. Повторяют все операции гго п. А. Перед удалением растворителя полимер структурируют системой гидроперекись изопропилбензола - сер нистый ангидрид при их молярном соотношении 1:1 соответственно. Дозировка гидроперекиси составляет 4% от веса связанного диена. Полученный образец 1Д-1 содержит 24% нераст воримого геля. Е. Ударопрочный полистирол получают, как в п. Б. По окончании полимеризации стирола в реакционный продукт вводят 0,3% перекиси бензоила и 2% диоктилфталата в расчете на полимер. Образец дегазируют, расплавляют, расплав перемешивают в зструдере в течение 3 мин повышая температуру по его длине от 150 до 220°С, и перерабатывают в гранулы. Последние анализируют на содержание геля путем растворения навески 1 г в 50 мл толуола. Содержаtoe нерастворимого геля составляет 13,5 вес.% (образец 1Е-1). Ж. Повторяют синтез по п. Б, используя в качестве растворителя толуол. Полимер выделяют спиртом, сушат на вальцах и в дальнейшем перерабатывают аналогично предыдущим методам. Получают образец 1Ж-1. П р и м е р 2. А. Звездообразный блок-со полимер получают, яолимеризуя, сначала 30 вес. стирола, а затем 70 вес.ч. бутадиена под действием втор-бутиллития в растворе циклогексана при концентрации растворителя 85-90%. Дозировку катализатора берут из расчета 4,5 ммол на 100 г стирола. Сшивку живущих концов полибутадненовых блоков и синтез ударопрочного полистирола проводят по п. А примера 1. Получают образец 2А-1.Б. Звездообразный блок-сополимер получаю как в п. А примера 2 в циклогексане, а на стадии последующей полимеризации стирола в качестве растворителя добавляют гексаи-гептановую фракцию. Получают образец 2Б-1. В. Си)1тез ударопрочного полистирола осуществляют, как в п. Б этого примера при дозировке связанного диена 5%. По окончании полимеризации в реакционную массу вводят дополнительное количество исходного раствора звездообразного блок-сополимера, доводя содержание связанного диена в ударопрочном полистироле до 9%. Затем удаляют растворитель и получают образец 2В-1. Г. Ударопрочный полистирол получают по п. А этого примера, применяя для синтеза звездообразного блок-сополимера 20 вес.ч. стирола и 80 вес.ч. бутадиена. Получают образец 2Г-1. Д. Для получения звездообразного блок-сополимера полимеризацию стирола и бутадиена Осуществляют, как в п. А зтого примера при дозировке катализатора 5 ммоль на 100 г стирола . Живущие молекулы двухблочного бутадиенстирольного сополимера сшивают в 12-лучевую звезду с помощью тетрамера вишштрихлорсилана, содержащего 12 атомов хлора в молекуле. Сщивающий агент дозируют из расчета 1 ммоль на 12 ммоль катализатора, использованного для инициирования полимеризации. Полимеризацию стирола в присутствии полученного 12-лучевого блок-сополимера проводят, как в п. А примера 1. Получают ударопрочный полистирол (образец 2Д-1) Е. При получении ударопрочного полистирола применяют 3-лучевой блок-сополимер, приготовленный как в п. А примера 2, сшивают с помощью метилтрихлорсипана в соотношении 1 ммоль на 3 ммоль исходного бутиллития. Остальные операции выполняют, как в п. А примера 1. Получают образец 2Е-1. П р и м е р 3. А. Смешивают 50 вес.ч. бутадиена, 50 вес.ч. стирола, 610 вес.ч. циклогексана, после чего вводят н-бутиллитий из расчета 1 ммоль на 100 г смеси мономеров. По окончании полимеризации получают дивинилстирольный двyxблoчиик с.активнымвлитием на коицах полистирольного блока и затем его сшивают в 4-лучевую звезду с помощью тетрахлорсилаиа. Полимеризацию стирола в присутствии этого блок-сополимера проводят, как в п. А йримера 1. Получают образец ЗА-1. Б. Приготавливают звездообразный блок-сополимер, содержащий 30% связанного бутадиена. Синтез проводят по п. А этого примера путем сополимеризации смеси 70 вес.ч. стирола, 30 вес. ч. бутадиена и последующей сшивки живущих полистирольных концов с помощью тетрахлорсилана. Ударопрочш.1Й полистирол с указанным блоксополимером приготавливают по п. А примера 1 (образец ЗБ-1). П р и м е р 4. А. Смешивают 27 вес.ч. дивинила, 27 вес.ч. стирола, 375 вес.ч. циклогексз969002на, после чего в смесь вводят втор-бутиялитий из расчета 27 ммоль на 100 г смеси мономеров и проводят полимеризацию, как в п. А примера 1 Затем вводят еще 27 вес.ч. дивинила, 19 вес. ч. стирола, 220 вес.ч. циклогексана и полимери- s зацию продолжают на живущих цепях уже имеющегося полимера. Полученный блок-сополимер содержит два полибутадиеновых и два полистирольных блока с активным литием на конце попистирольного блока типа Б-С-Б-С-Li.10 Живущие конщ) полистирольных блоков сщивают тетрахлорсиланом, подавая его в количестве 1 ммоль на 4 ммоль исходного катализатора. Приготавливают звездообразный блок-сополимер с полистирольным ядром. Полимеризацию стирола в присутствии этого блок-сополимера ведут по п. А примера 1, полуг чая образец 4А-1 с низким содержанием связанного диена. Б. Проводят сравнительную полимеризацию cwpojia в отсутствии блок-сополимера в растворе циклогексана и получают гомополистирол (контрольный образец). Свойства всех образцов приведены в таблице.

о 00 -/ о. . о, о, -л, С5 , N0 -Itomt- oo or -вOoo2;C 1Л(ЦгЛГ 11ЛГ-Л Л Л - Л

Г- СП t Г-; (-. -1 i „ 00.Оч JN Ч.

2 i2 :i D; - - - 2

- Я(гп -гп«л

Qr-iO-OОО-ООО

iS rsl-if oo- -- --

S S S S 8 S S S

gatQuauauauaojuJtoiecjuu

i ujusuausustewtauawua

из

fsicJCNr-afScJtNf

I I .1 I I .1 J

Й Й s ь Э Й. Й я

ООО

S

г- г-

I I i I

15 690028. 6

Формула изобретения2. Способ по п. 1,отличающийся

рола, содержащего 1-30% связанного диена, пу-порционно по ходу процесса,

тем полимеризации стирола в присутствии бута-з. Способ по пп. 1 и 2, о т л и ч а ю щ и йдиенстирольного сополимера в среде углеводо-5 ся тем, что, с целью повыщения маслостойкосродмШГтрастворителей под действием катализа-ти и модификации физико-механических свойств

соединений ЩЕЛОЧНЫХ металлов полимера, ударопрочный полистирол подвергают айдуктов, отличающийся тем, структурированию до содержания геля,не превычто, с целью усоверщенствования технологичес-щающего 50%.

кого процесса и улучшения физико-механичес-О

ких свойств полистирола, в качестве сополимераИсточники информации,

используют 3-12-лучевой звездообразный блок-принятые во внимание при экспертизе

сополимер, каждый луч которого состоит из 1-21. Патент Японии N 40463, кл. С 08 f,

полистирольных и 1-2 полиб)гтадиеновых бло-опублик. 1972.

ков, а общее содержание связанного диена в5 2. Патент СССР N 272197, кл. С 08 F 289/00, блок-сополимере 30-80%.1966.

Авторы

Даты

1979-10-05—Публикация

1976-06-22—Подача