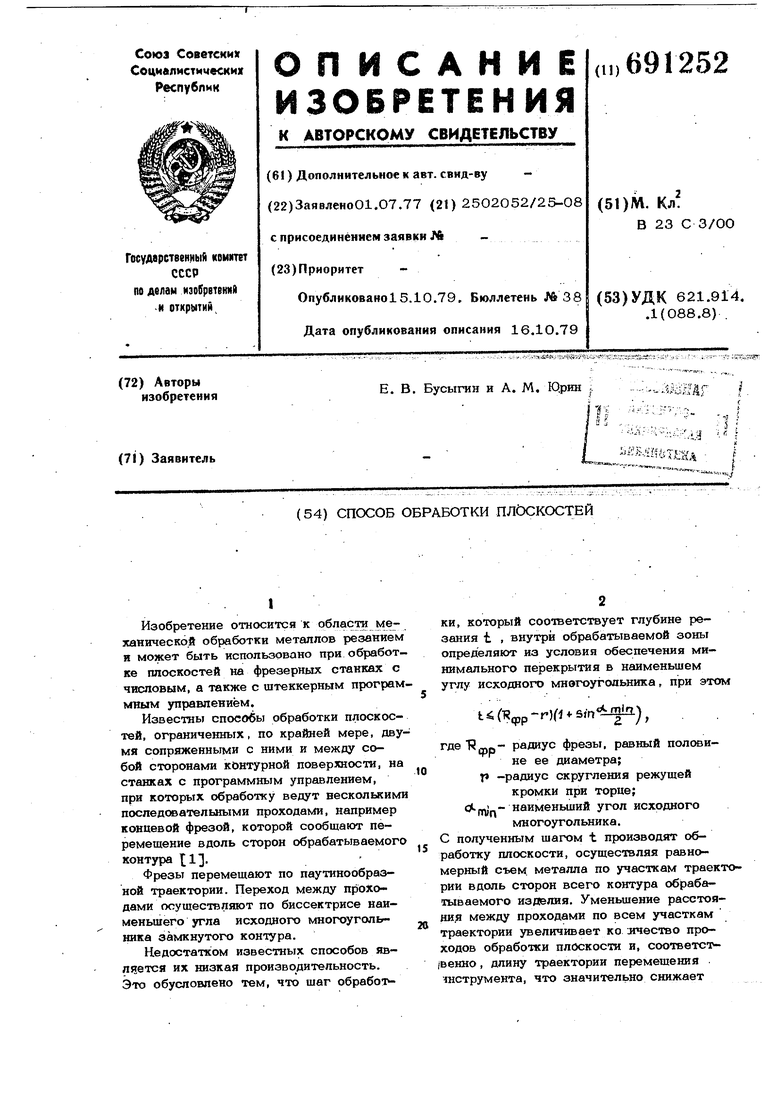

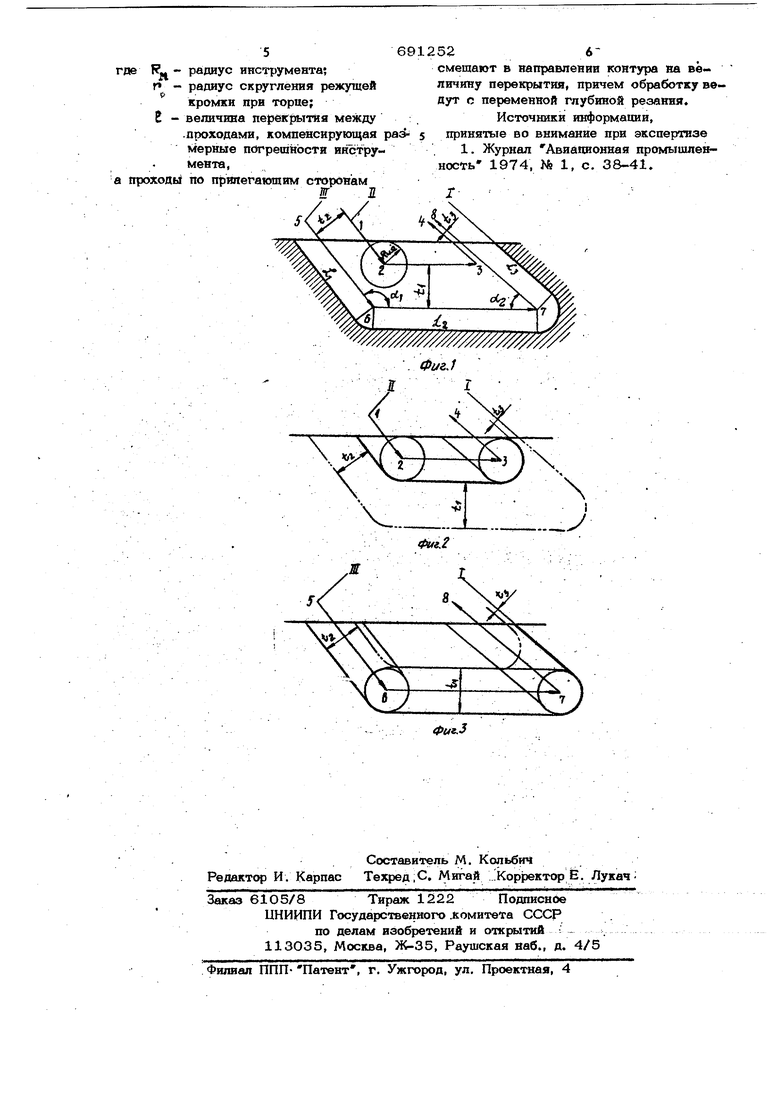

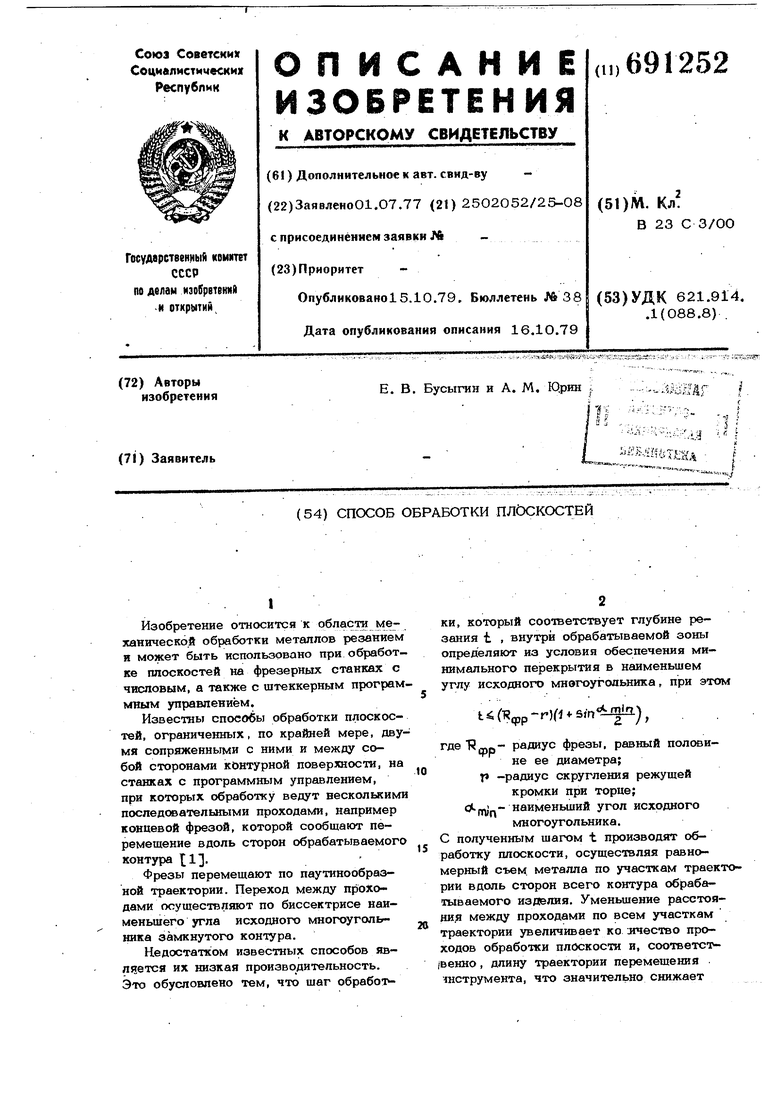

Изобретение относится к области механической обработки металлов резанием и может быть использовано при обработке плоскостей на фрезерных станках с числовым, а также с штеккерным програм мным управлением. Известны способы обработки плоскостей, ограниченных, по крайней мере, дву мя сопряженными с ними и между собой сторонами контурной поверхности, на станках с программным управлением, при которых обработку ведут несколькими последовательными проходами, например концевой фрезой, которой сообщают перемещение вдоль сторон обрабатываемого контура 1. Фрезы перемещают по паутинообразной траектории. Переход между проходами осуществляют по биссектрисе наименьшего угла исходного многоугольника замкнутого контура. Недостатком известных способов является их низкая производительность. Это обусловлено тем, что шаг обработ ки, который соответствует глубине резания t , внутри обрабатываемой зоны определяют из условия обеспечения минимального перекрытия в наименьшем углу исходного многоугольника, при этом Ь(1 фр-«-)( S,n«), где Т5фр- радиус фрезы, равный половине ее диаметра; Т -радиус скругления режущей кромки при торце; 0.- наименьший угол исходного многоугольника. С полученным шагом t производят обработку плоскости, осуществляя равномерный съем металла по участкам траектории вдоль сторон всего контура обрабатываемого изделия. Уменьшение расстояни;н между проходами по всем участкам траектории увеличивает ко лчество проходов обработки плоскости и, соответстВенно, длину траектории перемещения инструмента, что значительно снижает 3 производительность обработки на станках с программным управлением. Целью изобретения является повышение производительности путем сок- . ращения числа проходов обработки плос костей, ограниченных двумя и более сопряженными с ними и между собой сторонами контурной псяверхности деталей, при предварительных и окончательных операциях на станках с программным управлением. « --JLl-. С этой целью расстояние между пр(хбдами вдоль больших сторон контура выбирают равным )-e/; где R - радиус инструмент)а; If - радиус скругления режущей кромки при торце fc - величина перекрытия между проходами, компенспруюшая размерi йосТь погрешностей ивструмента а проходьГ пб пpилeгafoщим Сторонам сме щеаот S направлении контура на величину перекрытия, причем обработку ведут с перемейяой Глубиной резания. ; На фиг. 1 доказано расположение уча SOB траектории перемещения инструменто по проходам; на фиг. 2 - схема обработки, 1-й проход; на фиг. 3 - то же, 2-й ; Проход.,,- ;: - ;. - ..;.. ::...:: Способ осуществляют следуюийм об разом. Вначале определяют участок траектории с наибольшим перемещением инструмента. Для этого участки траекторий последнего nfioxb ia сразнивают межд собой по длине перемещения и находят наибольший, I а I- it i Участсж . Ц . рпреЯе/Шет эк идиста)нтные учасггки с наибольшим перемещением инс руМента, относительно которого все участки по проходам располагают на расстоянии ., V2()-, И обработку на данных участках проходо выполняют с максимальной глубиной рл зания t, . Участки траектории Ь и L) являются прилегающими к наибольшему перемещению инструмента. Расстоя ние между проходами на этих участках уменьшают на величину перекрьттия в/ месте радиусного сопряжения стЪрон кон турной поверхности и оп юделяют по еле дующей зависимости: t ( г) И- Sin ( 90)J- е ,; 524 ГД® « - угол между участком траектории с наибольшим перемещением инст эумента и прилегающим к нему ( или ), OVijC -lSo, Участки траек- : тории располагают по проходам от контура к середине обрабатываемой плоскости (фиг. 1). Число проходов определяется полнотой обработки плоскости. Обработку плоскости ведут по проходам, начиная с внутреннего, путем последовательного перемещения инст румента по участкам траектории вдоль сторон сопряженных с плоскостью контурной поверхности Г, В процессе вы:полнения первого прохода ТТ, usHtp инструмента перемещают из точки 1 через точки 2 и 3 в точку 4, а на сторонах сопряжённого контура получают переменный припуск (фиг. 3). Вторым проходом Щ инструмент перемещают из точки 5 через точки 6 и 7-в точку 8, при этом обрабо1« ky ведут с переменной глубиной резания по участкам траектории: из точки 5 в. Точку 6 с глубиной резания i, , из точfeH 6 в точку 7 - С глубиной t и из точЬ;и 7 в точку 8 - с tj .{фиг. 2). Еспй прохбдов более двух, то все Последую- . щие выполняют аналогично второму проходу. В конечном итоге получают обработанные плоскость и сопряясенную с ней конlypHyio поверхность с требуемой точностью и чистотой. Предложенный способ позволяет обрабатывать плоскости, ограниченные двумя и более сопряженными с ними и между собой бторонами крнтурной поверхности, за меньшее число проходов и повысить гфоизводителнность обработки на станках с программным;управлением на 18%. Формула изобретения Способ обработки плоскостей, ограниченных, по крайней мере, даумя сопржисенными с ними и между собой сторонами контурной поверхности, на станках с программным управлением, при котором обработку ведут несколькими последовательными проходами, например концевой фрезой, которой сообщают перемещение вдоль сторон обрабатываемого : контура, отличающий с. я тем, что, с целью повышения производительнос;ти, расстояние между проходами вдоль больших сторон контура выбирают равным ;tca{T -r) где Rpi г Е а проходи

5 радиус инструмента; радиус скругления режущей кромки при торце; величина перек рытйя между проходами, компенсирующая мерные nctrpeuJHocTH инструмента, по прнпегаюшим сторонам 6912526смешают в направлении контура на величину перекрытия, причем обработку ведут с переменной глубиной резания. :Источники информации, раэ 5 принятые во внимание при экспертизе .1. Журнал Авиашонная промышленность 1974, №1,0. 38-41. . Фиг,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки плоскостей | 1977 |

|

SU733877A1 |

| Способ обработки плоскостных деталей | 1982 |

|

SU1074666A1 |

| Способ обработки плоскостных деталей | 1980 |

|

SU965630A1 |

| Способ составления программ при механической обработке плоскостных деталей | 1979 |

|

SU876328A1 |

| Способ обработки плоскостных деталей | 1986 |

|

SU1404201A1 |

| Способ фрезерования внутренних контуров деталей | 1980 |

|

SU891254A1 |

| Способ фрезерования контурных поверхностей | 1983 |

|

SU1143523A1 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| Способ фрезерования контурных поверхностей угловыми переходами сторон | 1985 |

|

SU1351726A1 |

| Способ врезания фрезы | 1991 |

|

SU1797524A3 |

Авторы

Даты

1979-10-15—Публикация

1977-07-01—Подача