(21)4148610/25-08

(22)18.11,86

(46) 23.06.88. Бюл. № 23

(72) М. Т. Константинов и Ф. 3, Муртазин

(53)621.914.1(088.8)

(56)Авторское свидетельство СССР № 1074666, кл. В 23 С 3/00, 1984.

(54)СПОСОБ ОБРАБОТКИ ТШОСКОСТШХ ДЕТАЛЕЙ

(57)Изобретение относится к обработке металлов резанием и может быть использовано при обработке плоскостных деталей на фрезерных станках с числовым программным управлением. Цель изобретения - повьшение производительности обработки. Обработку детали начинают с центральной части плоскости. Инструмент при этом перемещают строчками, направление которых выбирают вдоль большей стороны контурной поверхности. Затем ведут обработку периферийных участков плоскости и сопряженной с ней контурной поверхности. Инструмент перемещают вдоль контура детали за несколько рабочих ходов. После обработки центральной ча- сти плоскости припуск на последующий ход вдоль контурной поверхности детали на - значают из условия (f 2 (R-r)sin(o/: :2)-1, где (f- величина прируска; R - радиус инструмента; г - радиус округления режущей кромки на торце; 1 - величина перекрытия между рабочими ходами, компенсирующая размерные погрешности инструмента; .сА- величина наименьшего угла с вершиной в опор ньк точках строчной траектории инструмента. Число ходов при обработке периферийных участков определяют по зависимости п ( 2)-(К+й) : .:f2(R-r), где L „«ке - наибольшая длина контурной поверхности, ограничивающей периферийный участок; и - величина припуска на чистовую обработку вдоль контурной поверхности; Г J символ ввделения целой части выражения, 4 ил.

(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки контурных поверхностей | 1986 |

|

SU1393546A1 |

| Способ обработки плоскостных деталей | 1980 |

|

SU965630A1 |

| Способ обработки плоскостных деталей | 1982 |

|

SU1074666A1 |

| Способ обработки плоскости | 1983 |

|

SU1139576A1 |

| Способ обработки сложных поверхностей | 1986 |

|

SU1393548A1 |

| Способ фрезерования гладких замкнутых контурных поверхностей деталей | 1983 |

|

SU1168351A1 |

| Способ обработки плоскостей | 1987 |

|

SU1516254A2 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| Способ фрезерования внутренних контуров деталей | 1980 |

|

SU891254A1 |

| Способ фрезерования гладких замкнутых контурных поверхностей | 1987 |

|

SU1565608A1 |

tt

Изобретение относится к обработке металлов резанием и может . ::с. пользовано при обработке плоскостных деталей на фрезерных станках с чисччо- вым программным управлением.

Цель изобретения - повышение производительности обработки за счет относительного возрастания длины перемещения фрезы с рабочей подачей при строчной обработке центральной части плоскости по сравнению с участками разгона и торможения, устранения реверсивных перемещений инстру- |Мента в угловых опорных точках строчной траектории, исключения непроизводительных холостых перемещений инструмента.

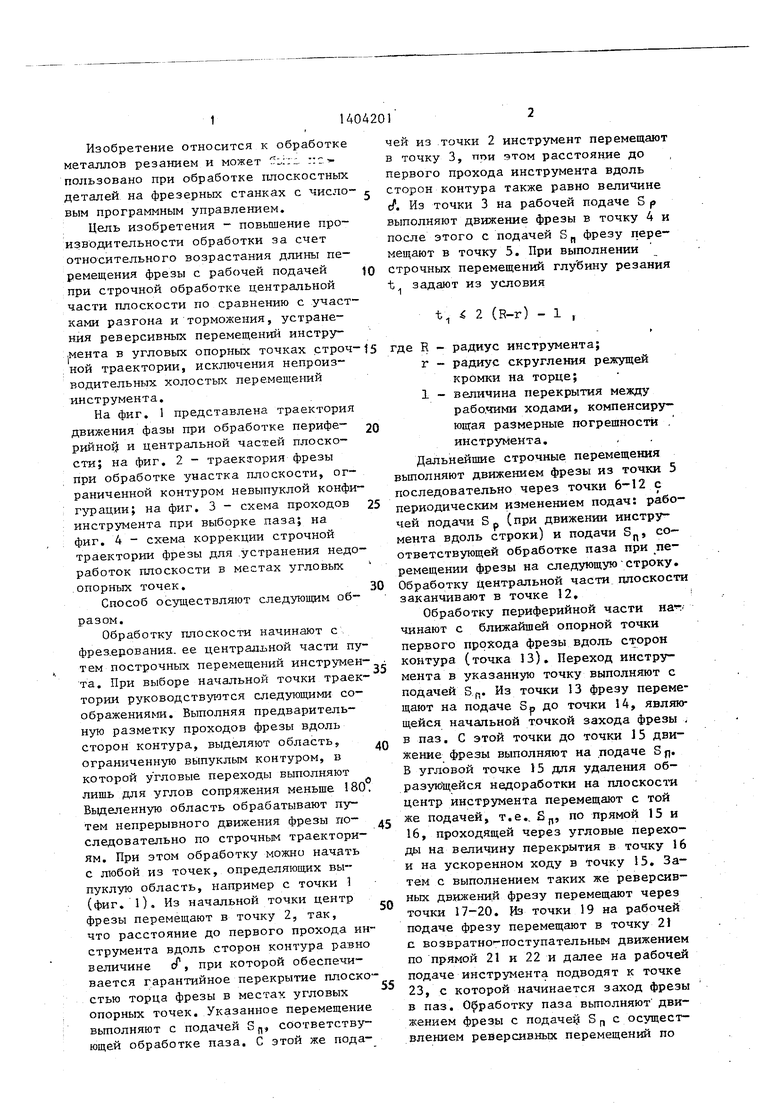

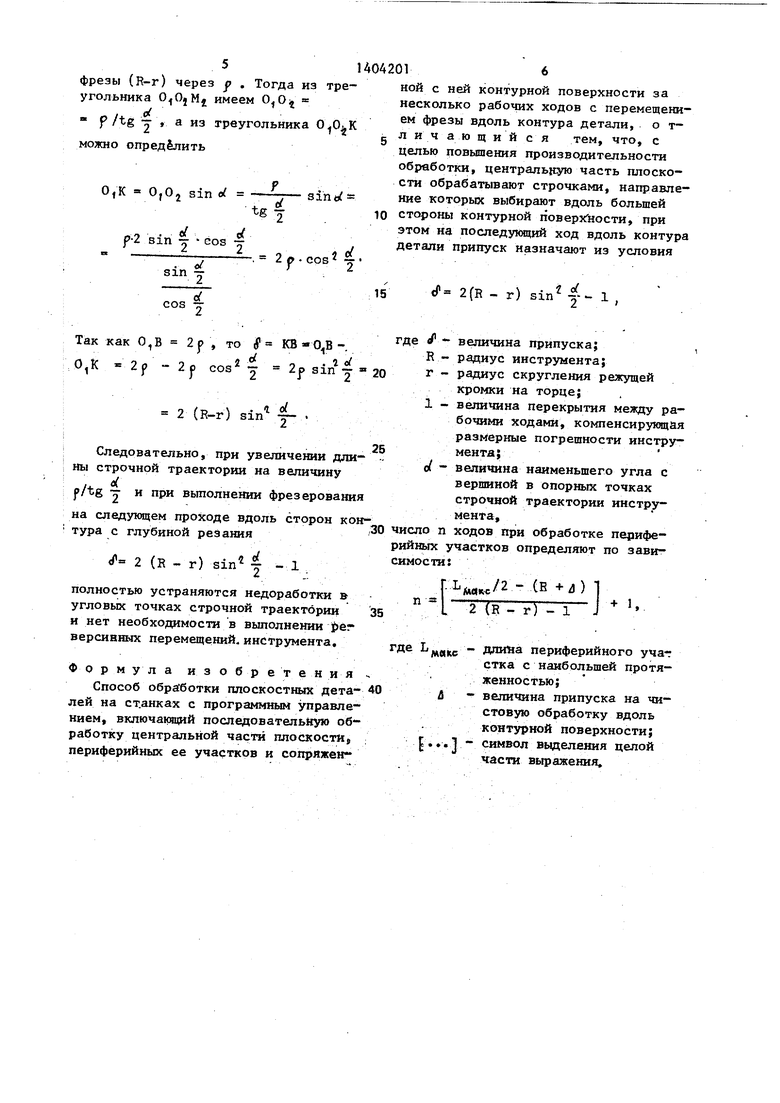

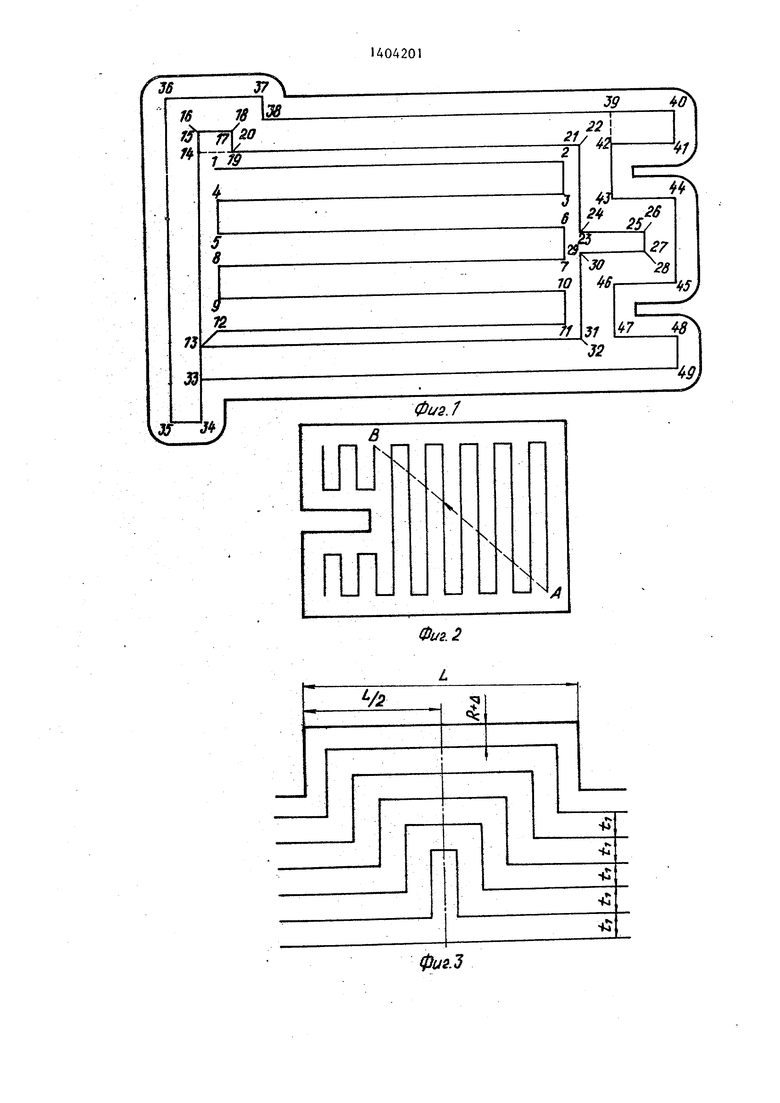

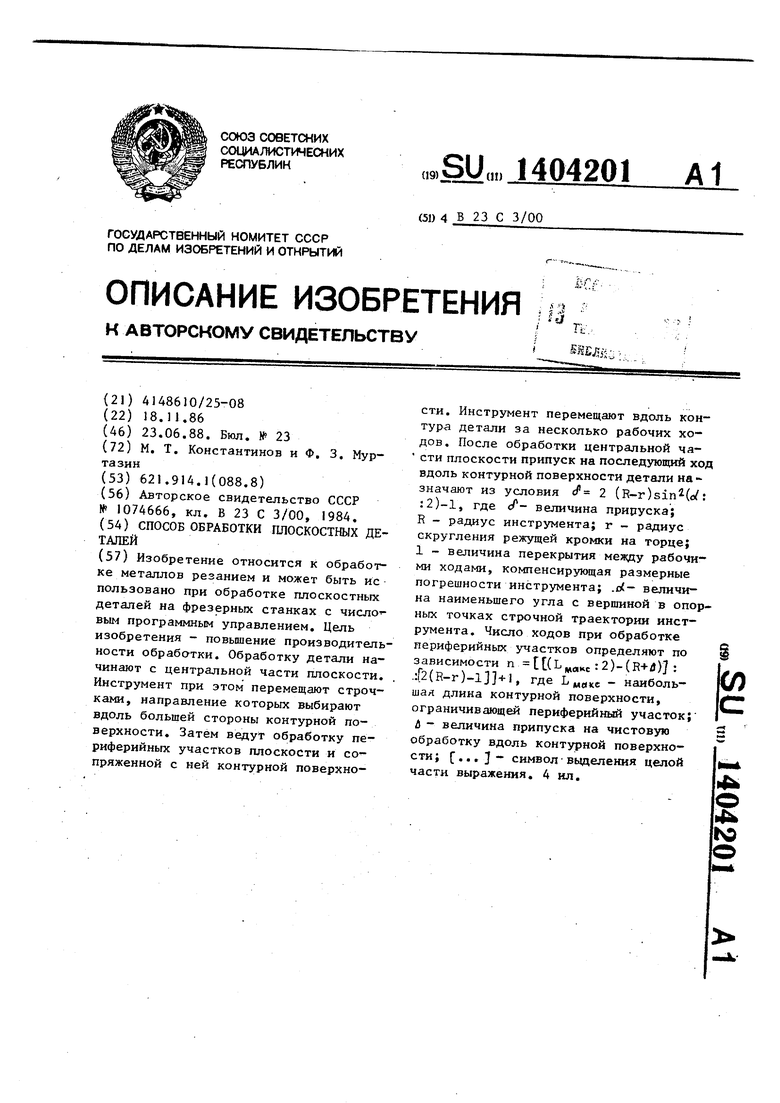

На фиг, 1 представлена траектория движения фазы при обработке перифе- рийно и центральной частей плоскости; на фиг, 2 - траектория фрезы при обработке унастка плоскости, ограниченной контуром невыпуклой конфигурации; на фиг, 3 - схема проходов инструмента при выборке паза; на фиг, 4 - схема коррекции строчной траектории фрезы для .устранения недоработок плоскости в местах угловых опорных точек,

Способ осуществляют следующим образом.

Обработку плоскости начинают с фреаерованин. ее централх ной части путем построчных перемещений инструмента. При выборе начальной точки траектории руководствуются следующими соображениями. Выполняя предварительную разметку проходов фрезы вдоль сторон контура, выделяют область, ограниченную выпуклым контуром, в которой у гловые переходы выполняют лишь для углов сопряжения меньше 180. Выделенную область обрабатывают путем непрерывного движения фрезы последовательно по строчным траекториям. При этом обработку можно начать с любой из точек, определяющих выпуклую область, например с точки 1 (фиг, 1). Из начальной точки центр фрезы перемещают в точку 2, так, что расстояние до первого прохода инструмента вдоль сторон контура равно величине сГ, при которой обеспечивается гарантийное перекрытие плоскостью торца фрезы в местах угловых опорных точек. Указанное перемещение вьтолняют с подачей 3, соответствующей обработке паза, С этой же пода

чей из точки 2 инструмент перемещают в точку 3, пои этом расстояние до первого прохода инструмента вдоль сторон контура также равно величине Л Из точки 3 на рабочей подаче S р выполняют движение фрезы в точку 4 и после этого с подачей В„ фрезу перемещают в точку 5, При выполнении строчных перемещений глу бину резания t задают из условия

t, 2 (R-r) - 1

0

5

0

5

0

5

0

5

где R г

1 радиус инструмента; радиус скругления режущей кромки на торце; величина перекрытия между рабо.чими ходами, компенсирующая размерные погрешности . инструмента.

Дальнейшие строчные перемещения вьтолняют движением фрезы из точки 5 последовательно через точки 6-12 с периодическим изменением подач: рабочей подачи S р (при движении инструмента вдоль строки) и подачи 3„, соответствующей обработке паза при пе- ремещении фрезы на следующую строку. Обработку центральной части плоскости заканчивают в точке 12,

Обработку периферийной части на-г. чинают с ближайшей опорной точки первого прохода фрезы вдоль сторон контура (точка 13), Переход инструмента в указанную точку выполняют с подачей S, Из точки 13 фрезу перемещают на подаче Sp до точки 14, являющейся начальной точкой захода фрезы . в паз, С этой точки до точки 15 движение фрезы выполняют на подаче 3, В угловой точке 15 для удаления об- разую щейся недоработки на плоскости центр инструмента перемещают с той же подачей, т,е,, S, по прямой 15 и 16, проходящей через угловые переходы на величину перекрытия в точку 16 и на ускоренном ходу в точку 15, Затем с выполнением таких же реверсивных движений фрезу перемещают через точки 17-20, Из точки 19 на рабочей подаче фрезу перемещают в точку 21 с возвратно -поступательным движением по прямой 21 и 22 и далее на рабочей подаче инструмента подводят к точке 23, с которой начинается заход фрезы в паз. Обработку паза вьтолняют движением фрезы с подачеу S f, с осуществлением реверсивных перемещений по

3

прямым 23 и 24, 25 и 26, 27 и 28, 29 и 30. Обработку паза заканчивают в точке 29, Выполнение первого прохода инструмента вдоль сторон контура завершают движением фрезы на подаче Sp до точки 31 с выполнением в ней реверсивных й ремещений по прямой 31 и 32 и возвратом фрезы в точку 13.

Последующий проход вдоль сторон контурй начинают с ближайшей от фокусированного положения фрезы опорно точки (точка 33), в которую фрезу перемещают на подаче 5„. Заключитель- проход выполняют на расстоянии

(R + d) от граничного контура, где Л - припуск на чистовую обработку.

Точка 33 является точкой захода в паз, поэтому перемещение фрезы через точки 33 и 34 выполняют на подаче S Затем движение фрезы на подаче S р. осуществляют через точки 35-38 до точки 39, Так как этз, точка является точкой захода в паз, то перемещение фрезы по прямым 39 и 40, 40 и 41 также вьг- вьшолняют на подаче S,j. С точки 41 последовательным перемещением фрезы на подаче Бр через точки 42 - 46 инструмент подводят к следующей точке захода в паз (точка 47), с которой обработку осуществляют по прямьм 47 и 48, 48 и 49 с.подачей Sj,. Обработку периферийной .части и всей заданно плоскости заканчивают возвратом фрезы на подаче Sp из точки 49 в точку 33.

Условия для выделения центральной и периферийной частей плоскости определяют следующим образом. Центральная часть плоскости, обработка которой возможна непрерывными построчными перемещениями фрезы без ее хапо- стых перемещений, должна ограничиваться контуром выпуклой конфигура- .ции. Действительно, при обработке участка плоскости, ограниченной контуром невьтуклой конфигурации, воз никают холостые перемещения, связанные с переходами фрезы из одной зоны 3 другую (перемещение от точки А до точки В, фиг. 2).

В общем случае обрабатываемая плоскость ограничивается контуром не- выпуклой конфигурации из-за наличия пазов, образуемьпс ребрами жесткости, выступами, бобьшками и т.п.; поэтому при обработке периферийной части плоскости путем перемещения инструмента вдоль сторон контура траекто-

14

4201

рия фрезы включает угловые переходы как с вьтуклым,. так и с вогнутым характером сопряжения (фиг. 1). Однако

при смещении этих прдходов к центру число угловых переходов уменьшается. Это объясняется тем, что за некоторое число п проходов фрезы вдоль сторон контура детали выполняется выборка

10 всех пазов на граничном контуре.

Число проходов п, необходимое для полной обработки некоторого паза, можно определить, анализируя построения, изображенные на фиг. 3. Пусть

15 выделенный паз (периферийный участок) имеет длину L. Заключительный проход выполняют на расстоянии (R + Л) от граничного контура, а все предыдущие проходы осуществляют с глубиной ре20 зания t , которую задают из условия t, i 2 (R-r) - 1. Учитывая симметрич ную конфигурацию паза, можно рассматривать лишь его половину с длиной L/2. Перед заключительным проходом 5 эта длина будет равна L L/2 (R + л). Очевидно, что полную выборку паза перед заключительным проходом выполняют за число проходов, равное

30

п

2 (R-r) - 1

; Таким образом, общее число проходов фрезы, при которых выполняют полную обработку паза (с учетом заключи35 тельного прохода), равно

.u, -.-Ь L,fli

I 2(R-r)-l 40

+ 1

5

Очевидно.также, что для использования этой формулы на практике на граничном контуре-Следует выбирать паз (участок), имеющий максимальную длину этом условии гарантируется полная выборка всех остальных пазов (участков) меньшей длины.

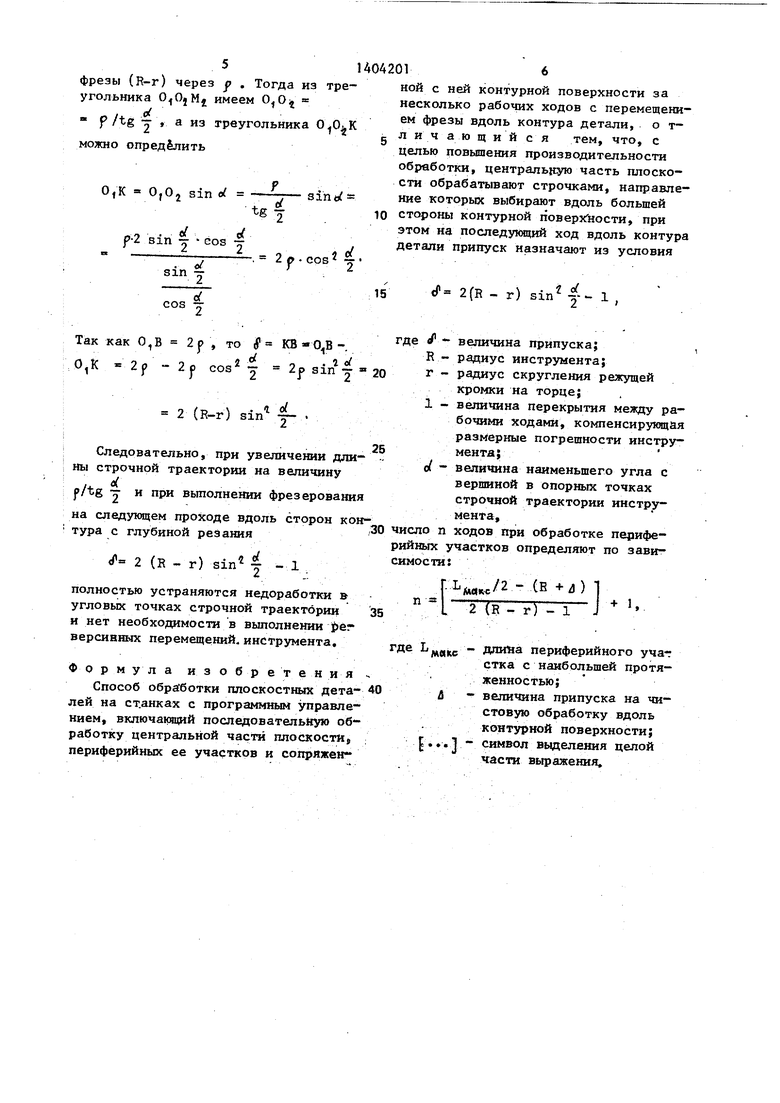

Для устранения недоработок плоскости в угловых точках строчной траектории движение инструмента выполняют таким образом, чтобы гарантировалось перекрытие плоскостью торца фрезы области, ограниченной прямыми М., АМ и дугой окружности АМ (фиг. 4). Из анализа построений, выполненных на фиг. 4, видно, что это достигается перемещением центра фрезы из точки О-, в точку 0. Обозначим радиус торца

фрезы (R-r) через f . Тогда из треугольника имеем

Р/tg -г , а из треугольника .K можно определить

О, К

OjOj sin d

Н

sine dof

f-2 sin - cos -r

л

cos

sin

COS J

0,K

Следовательно, при увеличении длины строчной траектории на величину

f/tg - и при вьтолнении фрезерования на следующем проходе вдоль сторон

тура с глубиной резания

/ 2 (R - г) - 1.

полностью устраняются недоработки в угловых точках строчной траектории и нет необходимости в вьтолнении (ег версивных перемещений, инструмента.

Формула изобретения

Способ обра ботки плоскостных дета- лей на ст.анках с программным управлением, включающий последовательную обработку центральной чартй плоскости периферийных ее участков и сопряжен

ной с ней контурной поверхности за несколько рабочих ходов с перемещением фрезы вдоль контура детали, о т- л и ч а ю щ и и с я тем, что, с цепью повышения производительности обработки, центральную часть плоскости обрабатывают строчками, направление которых выбирают вдоль большей стороны контурной поверхности, при этом на последующий ход вдоль контура детали припуск назначают из условия

сС 2fR - г) sin Т

где - величина припуска; Н - радиус инстрзгмента; г - радиус скругления режущей

кромки на торце;

1 - величина перекрытия между рабочими ходами, компенсирующая размерные погрешности инструмента;

{/ - величина наименьшего угла с вершиной в опорных точках строчной траектории инструмента,

число п ходов при обработке периферийных участков определяют по зависимости;

„/2 - (В +/))

2 {R - г) - 1

..

мм КС

и де - дпияа периферийного учаг стка с наибольшей протяженностью;

величина припуска на чистовую обработку вдоль контурной поверхности; |.,, - символ выделения целой части выражения.

fJs

;F

Фиг. 2

L/2

j :

фиг. З

Авторы

Даты

1988-06-23—Публикация

1986-11-18—Подача