Изобретение относится к обработке металлов резанием и может быть использовано при обработке плоскостных деталей, например, на фрезерных станках с программным управлением.

Известен способ обработки плоскостных деталей на станках с программным управлением, включающий обработку плоскости и сопряженной с ней контурной поверхности с угловыми переходами сторон концевой фрезой несколькими рабочими ходами, перемещая инструмент вдоль сторон контура детали, плоскость которой разбивают на зоны по угловым переходам и обработку ведут с различной глубиной резания в каждой зоне 1I.

Недостатками известного способа обработки являются сложность формирования рабочих ходов при обработке плоскости, выполняемых с различной глубиной резания в каждой зоне и реверсивными перемеще пнями в местах угловых переходов сторон контура детали, и выполнение последнего рабочего хода вдоль ограничивающей плоскость контурной поверхности детали с переменной глубиной резания, вызывающей неравномерный отжим инструмента, что снижает точность обработки.

Известный способ обработки очень сложен для автоматизации программирования процесса обработки плоскостных деталей на станках с программным управлением.

Цель изобретения - повыщение точности и упрощение подготовки программы.

Цель достигается тем, что согласно способу обработки плоскостных деталей на станках с программным управлением, включающему обработку плоскости и сопряженной с ней контурной поверхности с угловыми переходами сторон концевой фрезой несколькими рабочими ходами, перемещая инструмент вдоль сторон контура детали, плоскость которой разбивают на зоны по угловым переходам и обработку ведут с различной глубиной резания в каждой зоне, обработку плоскости осуществляют последовательно, переходя из одной зоны в другую по мере их примыкания до получения заданного припуска по всему контуру, затем обрабатывают контур, соединяя участки рабочих ходов при переходе из зоны в зону.

Каждую следующую примыкающую зону, начиная со второй, обрабатывают, перемещая ueHtp фрезы по спиралевидной траектории, начиная с середины плоскости, при этом в месте .примыкания обрабатываемой зоны к обработанной фрезу перемещают параллельно линии разбивки плоскости, обеспечивая перекрытие между зонами.

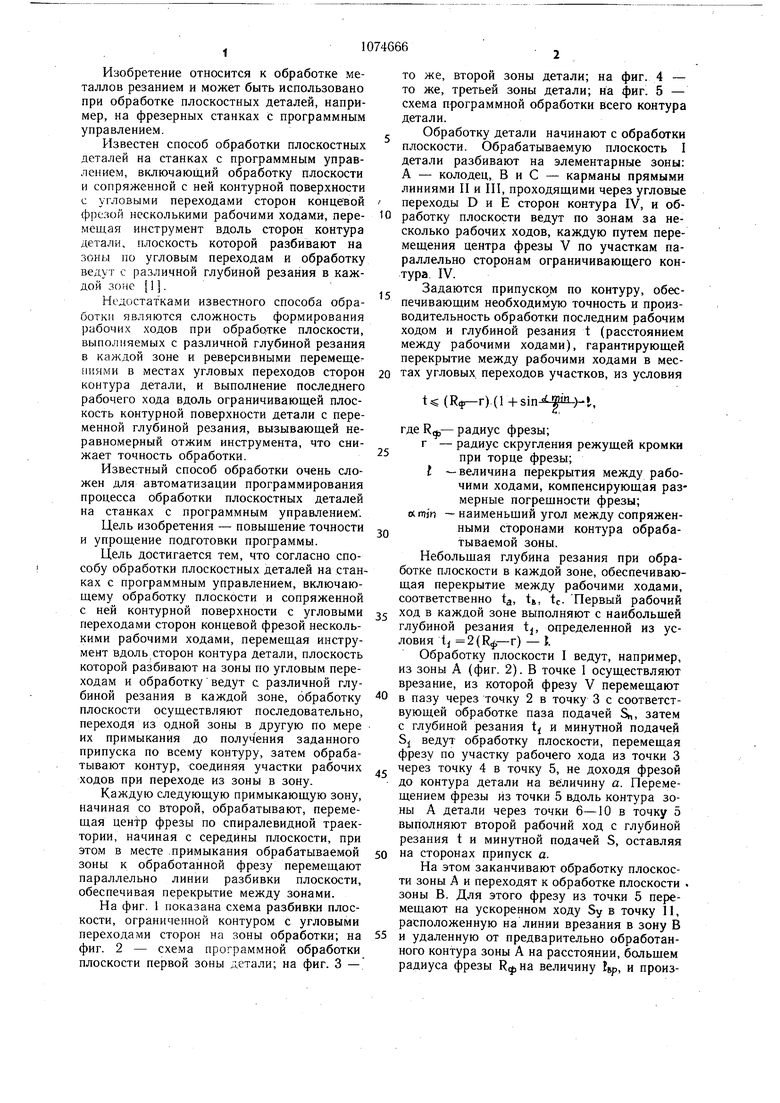

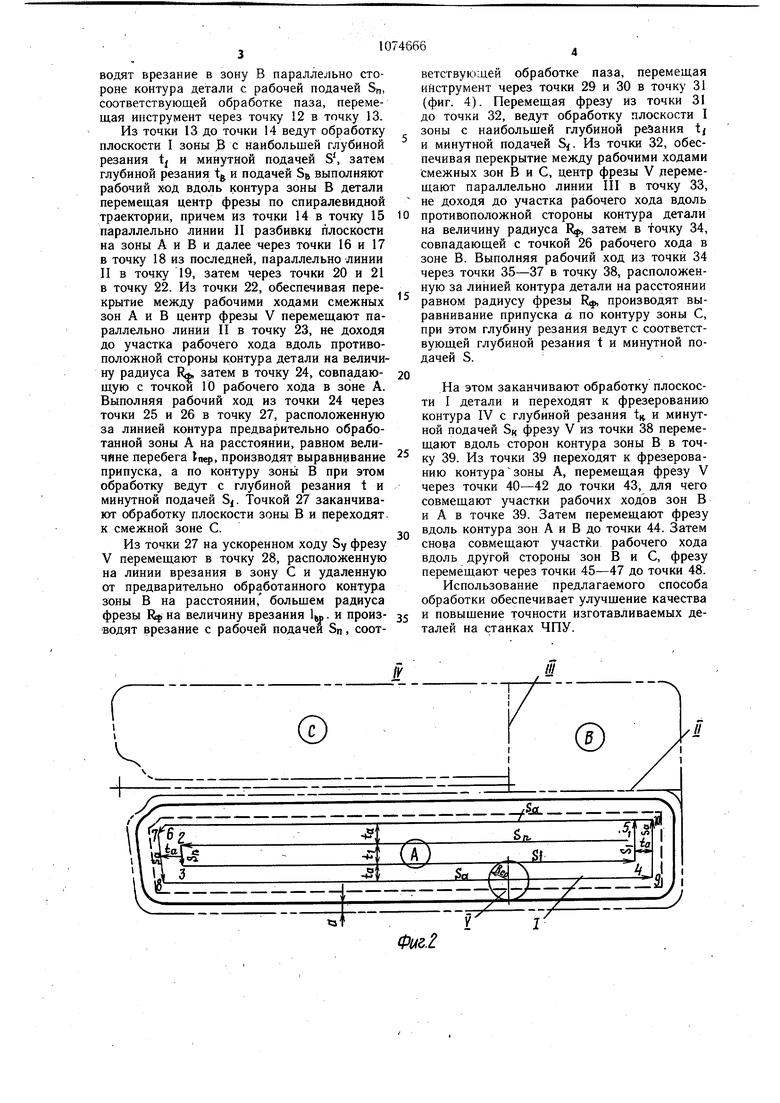

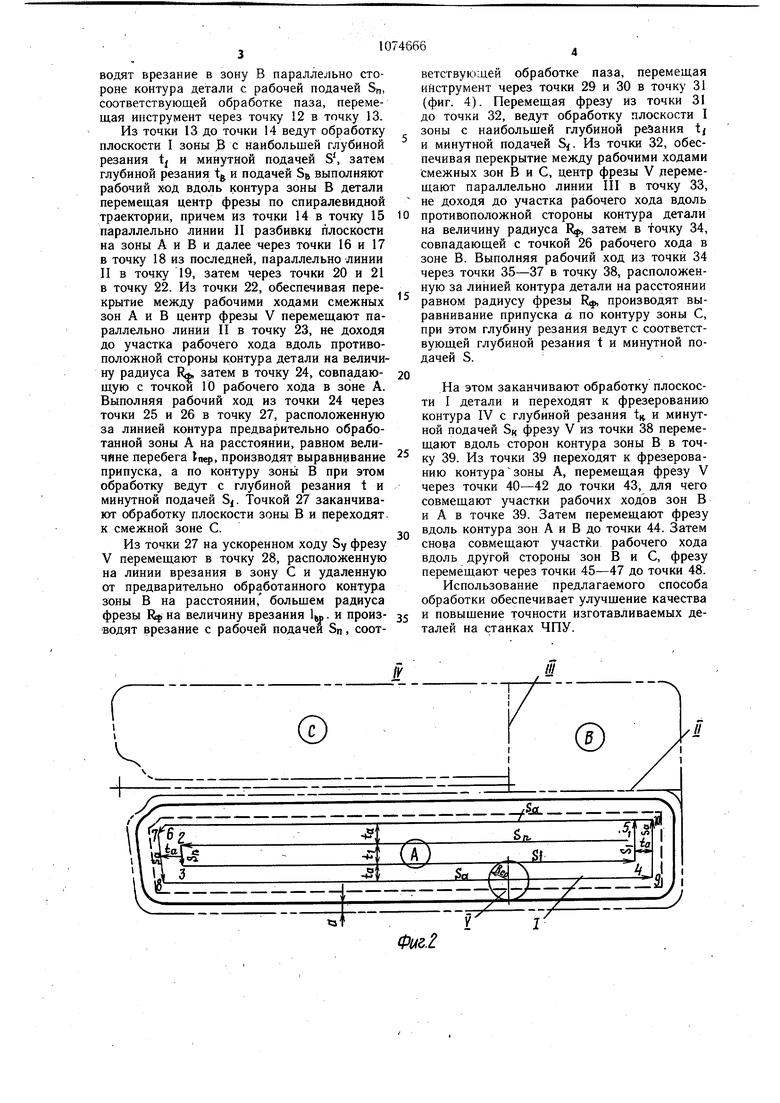

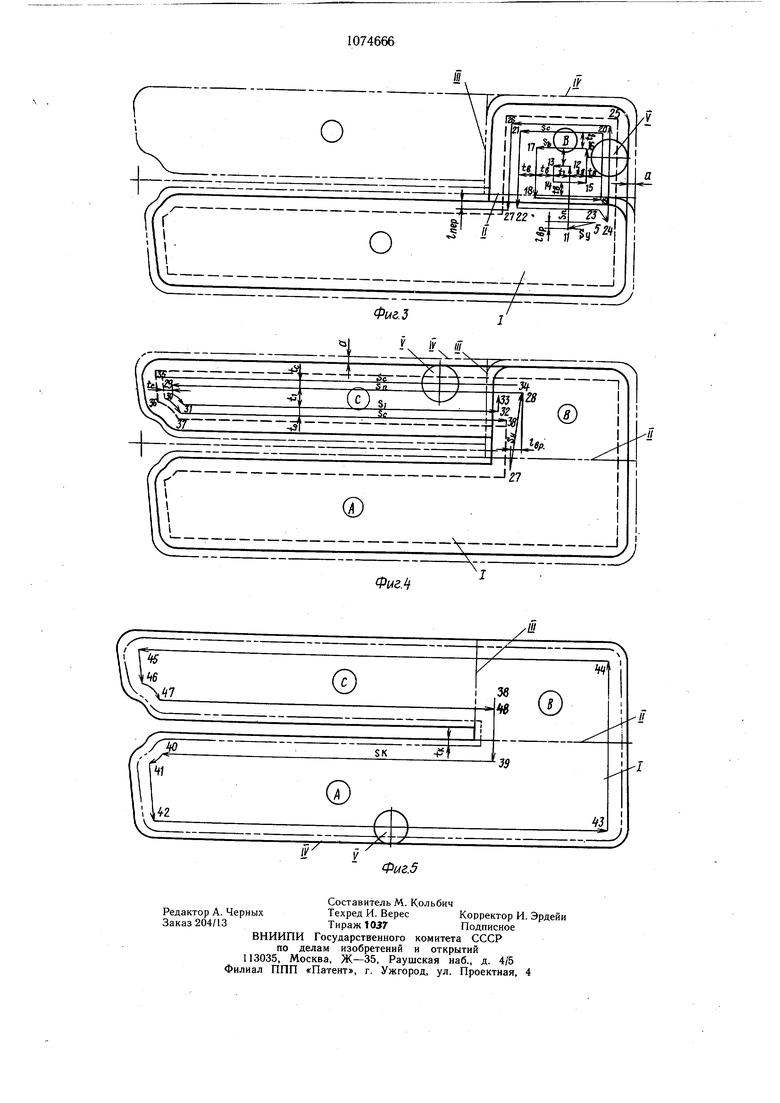

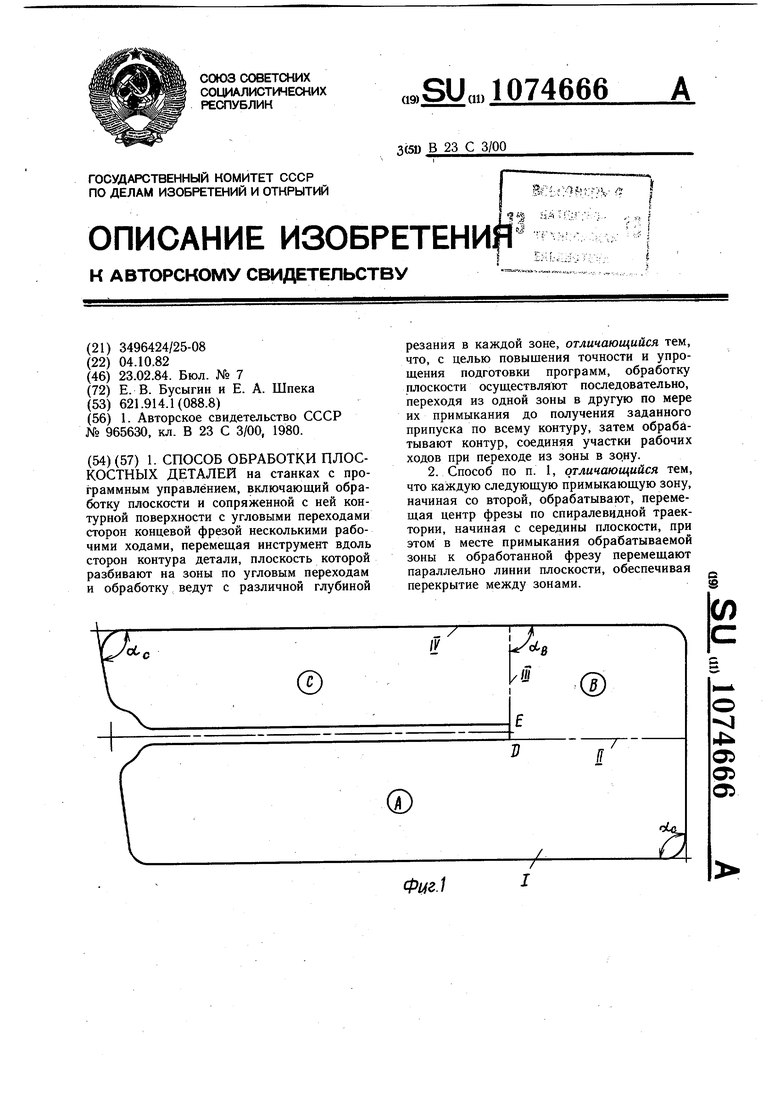

На фиг. 1 показана схема разбивки плоскости, ограниченной контуром с угловыми переходами сторон на зоны обработки; на фиг. 2 - схема программной обработки плоскости первой зоны детали; на фиг. 3 -

то же, второй зоны детали; на фиг. 4 - то же, третьей зоны детали; на фиг. 5 - схема программной обработки всего контура детали.

Обработку детали начинают с обработки плоскости. Обрабатываемую плоскость I детали разбивают на элементарные зоны: А - колодец, В и С - карманы прямыми линиями II и III, проходящими через угловые переходы D и Е сторон контура IV, и об0 работку плоскости ведут по зонам за несколько рабочих ходов, каждую путем перемещения центра фрезы V по участкам параллельно сторонам ограничивающего контура. IV.

Задаются npHnycKojvi по контуру, обеспечивающим необходимую точность и производительность обработки последним рабочим ходом и глубиной резания t (расстоянием между рабочими ходами), гарантирующей перекрытие между рабочими ходами в мес0 тах угловых, переходов участков, из условия

t(Rr-r)(l+sin bt,

где Rg,,- радиус фрезы;

г - радиус скругления режущей кромки

при торце фрезы;

t -величина перекрытия между рабочими ходами, компенсирующая размерные погрещности фрезы; лтш - наименьщий угол между сопряженными сторонами контура обрабатываемой зоны. Небольщая глубина резания при обработке плоскости в каждой зоне, обеспечивающая перекрытие между рабочими ходами, соответственно t, t, tc. Первый рабочий 5 ход в каждой зоне выполняют с наибольщей глубиной резания t, определенной из условия tj 2(Кф-г) - I.

Обработку плоскости I ведут, например, из зоны А (фиг. 2). В точке 1 осуществляют врезание, из которой фрезу V перемещают 0 в пазу через точку 2 в точку 3 с соответствующей обработке паза подачей Sn, затем с глубиной резания t и минутной подачей Sj ведут обработку плоскости, перемещая фрезу по участку рабочего хода из точки 3 через точку 4 в точку 5, не доходя фрезой до контура детали на величину а. Перемещением фрезы из точки 5 вдоль контура зоны А детали через точки 6-10 в точку 5 выполняют второй рабочий ход с глубиной резания t и минутной подачей S, оставляя 0 на сторонах припуск а.

На этом заканчивают обработку плоскости зоны А и переходят к обработке плоскости . зоны В. Для этого фрезу из точки 5 перемещают на ускоренном ходу Sy в точку 11, расположенную на линии врезания в зону В 5 и удаленную от предварительно обработанного контура зоны А на расстоянии, больщем радиуса фрезы величину 1е,р, и производят врезание в зону В параллельно стороне контура детали с рабочей подачей Sr,, соответствующей обработке паза, перемещая инструмент через точку 12 в точку 13. Из точки 13 до точки 14 ведут обработку плоскости I зоны В с наибольщей глубиной резания tj и минутной подачей S затем глубиной резания t и подачей SB выполняют рабочий ход вдоль контура зоны В детали перемещая центр фрезы по спиралевидной траектории, причем из точки 14 в точку 15 параллельно линии II разбивки плоскости на зоны А и В и далее через точки 16 и 17 в точку 18 из последней, параллельно -линии II в точку 19, затем через точки 20 и 21 в точку 22. Из точки 22, обеспечивая перекрытие между рабочими ходами смежных зон А и В центр фрезы V перемещают параллельно линии II в точку 23, не доходя до участка рабочего хода вдоль противоположной стороны контура детали на величину радиуса RA, затем в точку 24, совпадающую с точкой 10 рабочего хоДа в зоне А. Выполняя рабочий ход из точки 24 через точки 25 и 26 в точку 27, расположенную за линией контура предварительно обработанной зоны А на расстоянии, равном величине перебега tnep, производят выравнивание припуска, а по контуру зоны В при этом обработку ведут с глубиной резания 1 и минутной подачей S. Точкой 27 заканчивают обработку плоскости зоны В и переходят, к смежной зоне С. Из точки 27 на ускоренном ходу Sy фрезу V перемещают в точку 28, расположенную на линии врезания в зону С и удаленную от предварительно обработанного контура зоны В на расстоянии, больщем радиуса фрезы Rf на величину врезания 1,. и производят врезание с рабочей подачей Sn, соот///ветствующей обработке паза, перемещая инструмент через точки 29 и 30 в точку 31 (фиг. 4). Перемещая фрезу из точки 31 до точки 32, ведут обработку плоскости I зоны с наибольщей глубиной реЭания t и минутной подачей Sf. Из точки 32, обеспечивая перекрытие между рабочими ходами смежных зон В и С, центр фрезы V деремещают параллельно линии III в точку 33, не доходя до участка рабочего хода вдоль противоположной стороны контура детали на величину радиуса R, затем в точку 34, совпадающей с точкой 26 рабочего хода в зоне В. Выполняя рабочий ход из точки 34 через точки 35-37 в точку 38, расположенную за линией контура детали на расстоянии равном радиусу фрезы R, производят выравнивание припуска а по контуру зоны С, при этом глубину резания ведут с соответствующей глубиной резания t и минутной подачей S. На этом заканчивают обработку плоскости I детали и переходят к фрезерованию контура IV с глубиной резания t и минутной подачей SK фрезу V из точки 38 перемещают вдоль сторон контура зоны В в точку 39. Из точки 39 переходят к фрезерованию контуразоны А, перемещая фрезу V через точки 40-42 до точки 43, для чего совмещают участки рабочих ходов зон В и А в точке 39. Затем перемещают фрезу вдоль контура зон А и В до точки 44. Затем совмещают участки рабочего хода вдоль другой стороны зон В и С, фрезу перемещают через точки 45-47 до точки 48. Использование предлагаемого способа обработки обеспечивает улучшение качества и повыщение точности изготавливаемых деталей на станках ЧПУ.

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки плоскостных деталей | 1985 |

|

SU1247189A1 |

| Способ обработки плоскостных деталей | 1980 |

|

SU965630A1 |

| Способ обработки | 1987 |

|

SU1484476A1 |

| Способ фрезерования контурных поверхностей угловыми переходами сторон | 1985 |

|

SU1351726A1 |

| Способ фрезерования гладких замкнутых контурных поверхностей деталей | 1983 |

|

SU1168351A1 |

| Способ обработки плоскостных деталей | 1989 |

|

SU1646714A2 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| Способ обработки плоскостных деталей на станках с программным управлением | 1983 |

|

SU1161277A1 |

| Способ обработки плоскостных деталей | 1980 |

|

SU965631A1 |

| Способ обработки плоскостей | 1977 |

|

SU733877A1 |

1. СПОСОБ ОБРАБОТКИ ПЛОСКОСТНЫХ ДЕТАЛЕЙ на станках с программным управлением, включающий обработку плоскости и сопряженной с ней контурной поверхности с угловыми переходами сторон концевой фрезой несколькими рабочими ходами, перемещая инструмент вдоль сторон контура детали, плоскость которой разбивают на зоны по угловым переходам и обработку ведут с различной глубиной резания в каждой зоне, отличающийся тем, что, с целью повышения точности и упрощения подготовки программ, обработку плоскости осуществляют последовательно, переходя из одной зоны в другую по мере их примыкания до получения заданного припуска по всему контуру, затем обрабатывают контур, соединяя участки рабочих ходов при переходе из зоны в зону. 2. Способ по п. 1, отличающийся тем, что каждую следующую примыкающую зону, начиная со второй, обрабатывают, перемещая центр фрезы по спиралевидной траектории, начиная с середины плоскости, при этом в месте примыкания обрабатываемой зоны к обработанной фрезу перемещают параллельно линии плоскости, обеспечивая перекрытие между зонами. Фцг.}

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки плоскостных деталей | 1980 |

|

SU965630A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-23—Публикация

1982-10-04—Подача