Изобретение относится к механической обработке металлов резанием и может быть использовано при обработке плоскостных дета.пей на фрезерных станках с числовым программным управлением.

Известны способы обработки плоскостных деталей на станках с программным управлением, включающие обработку плоскости и сопряженной с ней контурной поверхности с угловыми переходами сторон концевой фрезой несколькими последовательными рабочими ходами, на которых инструмент перемещают вдоль контура детали 1 .

В известных способах обработка деталей за несколько рабочих ходов с постоянной глубиной резания, определенной из условия гарантированного перекрытия в наименьшем углу сопряженных между собой сторонами , контура значительно увеличивает число рабочих ходов в отдельных зонах обрабатываемой плоскости. При этом первый рабочий ход выполняют с меньшей глубиной резания. Такая обработка деталей с-нижает производительность станков с программным управлением и увеппчнваот погрешность

обработки, вызываемых упругими перемещениями системы Спид. Кроме того, в местах угловых переходов образуются необработанные участки плоскости, которые требуют дополнительных операций доработки.

Цель изобретения - повышение производительности.

Цель достигается тем, что соглас10но способу обработки плоскостных деталей плоскость детали разбивают на зоны по угловым переходам и ведут обработку по вышеуказанным зонам с различной глубиной резания в каждой

15 зоне, причем глубину резания первого рабочего хода в каждой зоне определяют из соотношения

iтг()-6,

20 - глубина резания;

где t R

к - радиус инструмента; г - .радиус скругления режущей

кромки при торце; Е - величина перекрытия между

25 рабочими ходами, компенсирующая размерные погрешности инструмента.

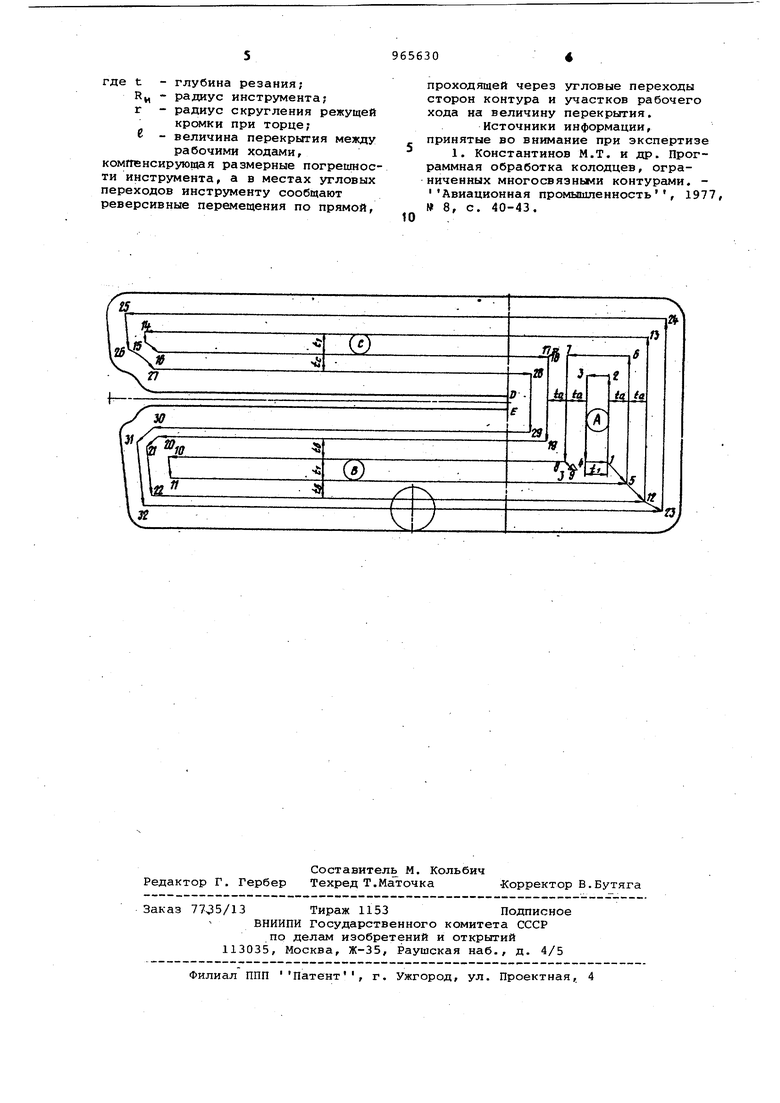

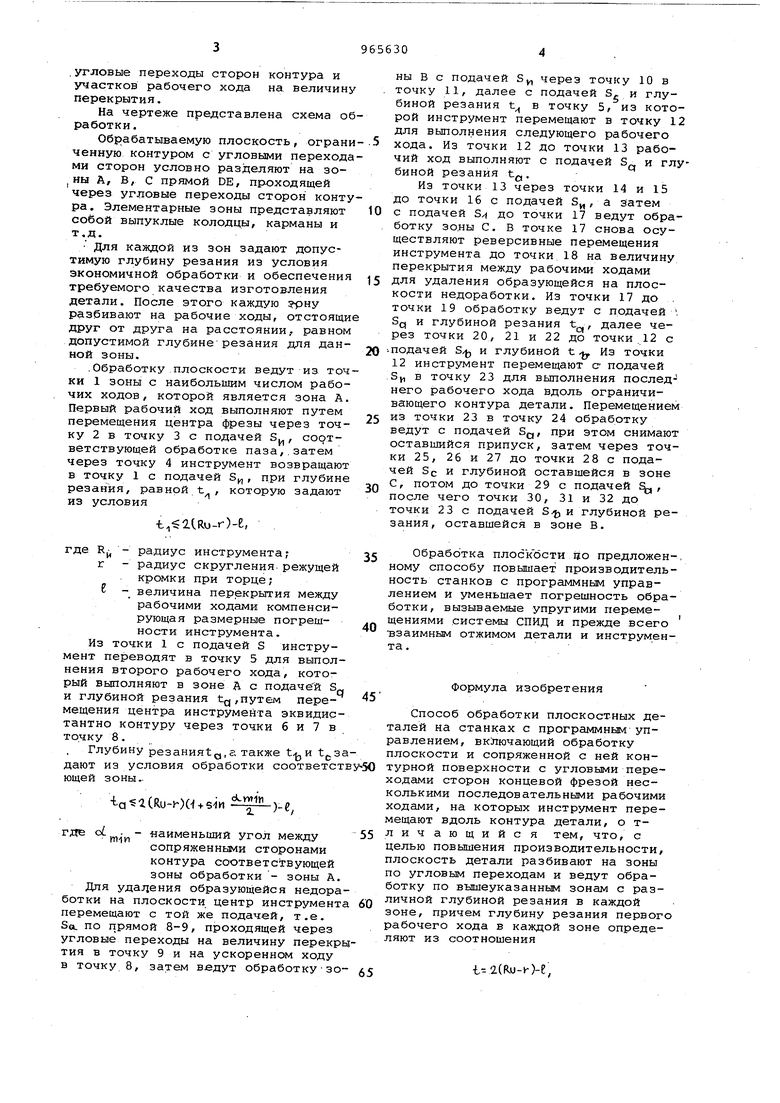

В местах угловых переходов инструменту сообщают реверсивные переме30щения по прямой, проходящей через .угловые переходы сторон контура и участков рабочего хода на величин перекрытия. На чертеже представлена схема о работки. Обрабатываемую плоскость, огран ченную контуром с угловыми переход ми сторон условно разделяют на зоIны А, В, С прямой DE, проходящей через угловые переходы сторон конт ра. Элементарные зоны представляют собой выпуклые колодцы, карманы и т.д. Для каждой из зон задают допустимую глубину резания из условия экономичной обработки и обеспечения требуемого качества изготовления детали. После этого каждую рну разбивают на рабочие ходы, отстоящи друг от друга на расстоянии, равном допустимой глубине-резания для данной зоны. .Обработку плоскости ведут из точ ки 1 зоны с наибольшим числом рабочих ходов, которой является зона А Первый рабочий ход выполняют путем перемещения центра фрезы через точ ку 2 в точку 3 с подачей S, соответствующей обработке паза,,затем через точку 4 инструмент возвращают в точку 1 с подачей S,, при глубине резания, равной t, которую задают из условия fc lUu-r-)- где R - радиус инструмента; г - радиус скругления режущей кромки при торце; К - величина перекрытия между рабочими ходами компенсирующая размерные погрешности инструмента. Из точки 1 с подачей S инструмент переводят в точку 5 для выполнения второго рабочего хода, который выполняют в зоне Д с подачей S, и глубиной резания tg,путем перемещения центра инструмента эквидистантно контуру через точки б и 7 в точку 8. Глубину резания±а,г. также t,3 дают из условия обработки соответст ющей зоны.. t-a iCRu- -)(( где oi.- наименьший угол между сопряженными сторонами контура соответствующей зоны обработки - зоны А. Для удаления образующейся недора ботки на плоскости центр инструмент перемещают с той же подачей, т.е. SQ. по прямой 8-9, проходящей через угловые переходы на величину перекр тия в точку 9 и на ускоренном ходу в точку 8, затем ведут обработкузо ны В с подачей S через точку 10 в точку 11, далее с подачей S, и глубиной резания t в точку 5, из которой инструмент перемещают в точку 12 для выполнения следующего рабочего хода. Из точки 12 до точки 13 рабочий ход выполняют с подачей S и глубиной резания t. Из точки 13 через точки 14 и 15 до точки 16 с подачей S, а затем с подачей S до точки 17 ведут обработку зоны С. В точке 17 снова осуществляют реверсивные перемещения инструмента до точки 18 на величину перекрытия между рабочими ходами для удаления образующейся на плоскости недоработки. Из точки 17 до . точки 19 обработку ведут с подачей . SP и глубиной резания t, далее через точки 20, 21 и 22 до точки . 12 с подачей S и глубиной t Из точки 12 инструмент перемещают с- подачей ЗУ, в точку 23 для выполнения последнего рабочего хода вдоль ограничивающего контура детали, перемещением из точки 23 в точку 24 обработку ведут с подачей SQ, при этом снимают оставшийся припуск, затем через точки 25, 26 и 27 до точки 28 с подачей Sc и глубиной оставшейся в зоне С, потом до точки 29 с подачей , после чего точки 30, 31 и 32 до точки 23 с подачей S-t, и глубиной резания, оставшейся в зоне В. Обработка плоскбсти ijo предложен-, ному способу повышает производительность станков с программным управлением и уменьшает погрешность обработки, вызываемые упругими перемещениями системы СПИД и прежде всего -взаимным отжимом детали и инструмента. Формула изобретения Способ обработки плоскостных деталей на станках с программным управлением, включающий обработку плоскости и сопряженной с ней контурной поверхности с угловыми переходами сторон концевой фрезой несколькими последовательными рабочими ходами, на которых инструмент перемещают вдоль контура детали, о тличающийся тем, что, с целью повышения производительности, плоскость детали разбивают на зоны по угловым переходам и ведут обработку по вышеуказанным зонам с различной глубиной резания в каждой зоне, причем глубину резания первого рабочего хода в каждой зоне определяют из соотношения t-2()-e,

где t - глубина резания;

Кц - радиус инструмента;

г - радиус скругления режущей

кромки при торце;

е

величина перекрытия между

рабочими ходами,

комгпйнсируюдая размерные погрешности инструмента, а в местах угловых переходов инструменту сообщают реверсивные перемещения по прямой,

проходящей через угловые переходы сторон контура и участков рабочего хода на величину перекрытия. Источники информации, принятые во внимание при экспертизе 1. Константинов М.Т. и др. Программная обработка колодцев, ограниченных многосвязными контурами. Авиационная промышленность , 1977, 8, с. 40-43.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки плоскостных деталей | 1982 |

|

SU1074666A1 |

| Способ обработки плоскостных деталей | 1986 |

|

SU1404201A1 |

| Способ обработки плоскостных деталей | 1985 |

|

SU1247189A1 |

| Способ составления программ при механической обработке плоскостных деталей | 1979 |

|

SU876328A1 |

| Способ обработки плоскостей | 1977 |

|

SU691252A1 |

| Способ фрезерования гладких замкнутых контурных поверхностей деталей | 1983 |

|

SU1168351A1 |

| Способ фрезерования контурных поверхностей угловыми переходами сторон | 1985 |

|

SU1351726A1 |

| Способ обработки плоскостей | 1977 |

|

SU733877A1 |

| Способ обработки плоскостных деталей на станках с программным управлением | 1983 |

|

SU1161277A1 |

| Способ обработки плоскостных деталей | 1980 |

|

SU965631A1 |

9 Ш

Авторы

Даты

1982-10-15—Публикация

1980-11-05—Подача