I - ,Известно устройство для ремонта, содержащее раму, режущий элемент, механизмы перемещения и направления режущего элемента и узел закрепления на. обрабатываемом изделии l.

При таком исполнении устройств)а его невозможно применить при ремонте пазов диска pqTopa турбиньг без дополнительного демонтажа турбины..

Целью изобретения является снижение, трудоемкости ремонтных работ.

Поставленная цель достигается тем,что узел закрепления на обрабатываемом : изделии выполнен в виде двух койодсж фиксации в пазах диска ротора турбины, а механизм Направления режущего элё мента вьшолнен в виде корпуса, форма которого соответствует профилю ремонтируемого паза, при этом корпус снабжен клиновым ползуном, установленным с возможностью продольного перемещения посредством винта, причем колодки фиксации выполнены плавающими относительно рамы, а рабочая часть режущего алемента выполнена в виде протяжки с профилем, соответствующим профилю ремонтируемого дна паза щека, и имеет длину, меньшую расстояния между дисками в роторе турбины.

Такое выполнение снижает трудоемкость ремонтных работ, так как исключается демонтаж турбины.

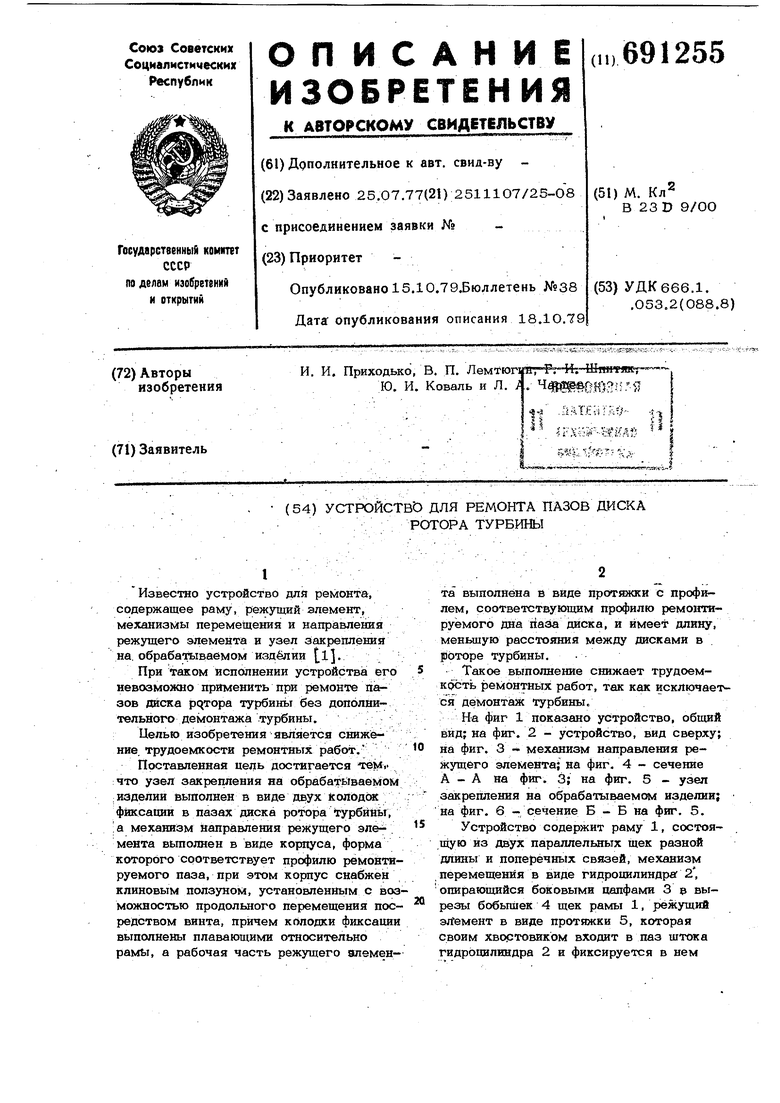

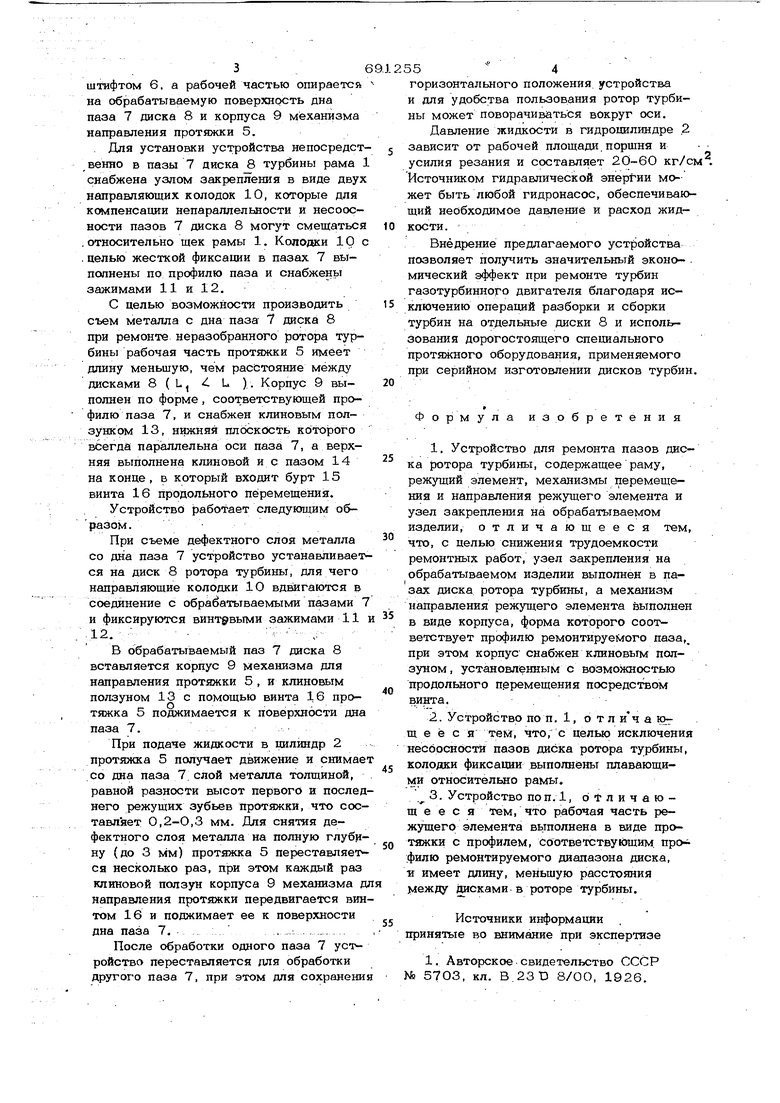

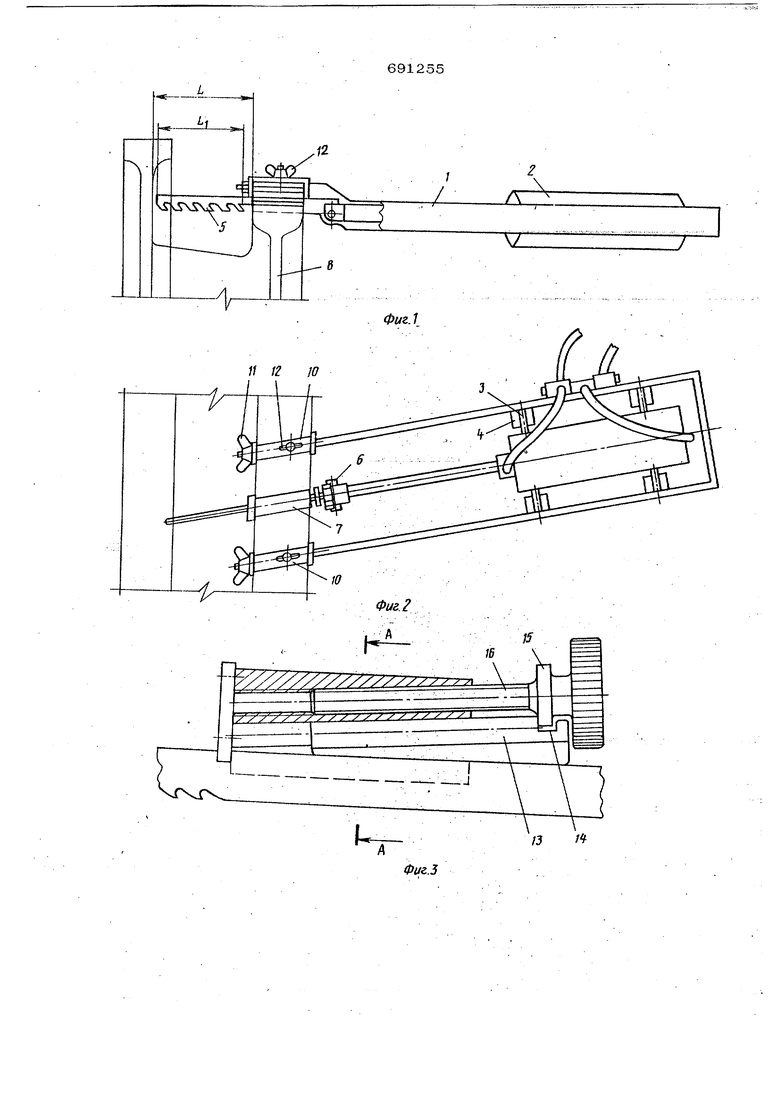

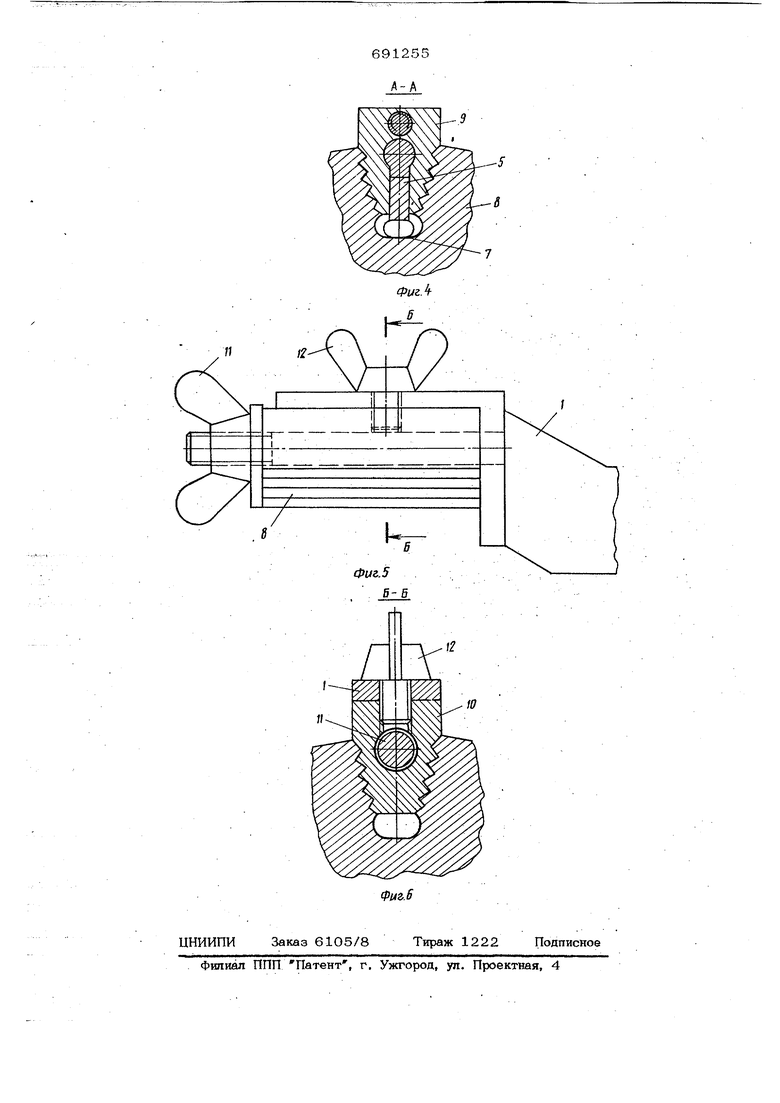

На фиг 1 показано уетройство, общий вид; на фиг. 2 - устройство, вид сверху; на фиг. 3 механизм направления режущего элемента; на фиг. 4 - сечение А - А на фиг. 3; на фиг. 5 - узел закрепления на обрабатываемом изделии; на фиг. 6 - сечение Б - Б на фиг. 5.

Устройство содержит раму 1, состоящую из двух параллельных щек разной длины и поперечных связей, механизм перемещения в виде гидроиилиндряг 2, опирающийся боковыми цапфами 3 э вырезы бобьпыек 4 щек рамы 1, режущий элГемент в виде протяжки 5, которая своим хвортовиком входит в паз штока гидроцилиндра 2 и фиксируется в нем штифтом 6, а рабочей частью опираете на обрабатываемую поверхность дна паза 7 диска 8 и корпуса 9 механизма направления протяжки 5. . Для установки устройства непосредст венно в пазы 7 диска 8 турбины рама снабжена узлом закрепления в виде двух направляющих колодок 10, которые для компенсацки непараллельности и несоосности пазов 7 диска 8 могут смещаться , относительно щек рамы 1. Колодки 1Q . целью жесткой фиксации в пазах 7 выполнены по профилю паза и снабжены зажимами 11 и 12. С целью возможности производить съем металла с дна паза 7 диска 8 при ремонте неразобранного ротора турбины рабочая часть протяжки 5 имеет длину меньшую, чем расстояние между дисками 8 ( L, L ). Корпус 9 выполнен по форме, соответствующей профилю паза 7, и снабжен клиновым ползунком 13, нижняя плсюксють которого всегда параллельна оси паза 7, а верхняя выполнена клиновой и с пазом 14 на конце, в который входит бурт 15 винта 16 продольного перемещения. Устройство работает следующим образом. При съеме дефектного слоя металла со дна паза 7 устройство устанавливает ся на диск 8 ротора турбины, для чего направляющие колодки 1О вдвигаются в соединение с обрабатываемыми пазами и фиксируются винтовыми зажимами 11 ,12. - -. ,:. . В обрабатываемый паз 7 диска 8 вставляется корпус 9 механизма для направления протяжки 5 , и клиновым ползуном 13 с помощью винта 16 протяжка 5 поджимается к поверхности дна паза 7. При подаче жидкости в цилиндр 2 протяжка 5 получает движение и снимае со дна паза 7, слой металла толщиной, равной разности высот первого и послед него режущих зубьев протяжки, что сос тавляет 0,2-0,3 мм. Для снятия дефектного слоя Металла на полную глуби ну (до 3 мм) протяжка 5 переставляет ся несколько раз, при этом каждый раз клиновой ползун корпуса 9 механизма д направления протяжки передвигается вин том 16 и поджимает ее к поверхности дна паза 7.: После обработки одного паза 7 уст ройство переставляется для обработки другого паза 7, при этом для сохранени горизонтального положения устройства и для удобства пользования ротор турбины может поворачиваться вокруг оси. Давление жидкости в гидроцилиндре .2 зависит от рабочей площади, иорщня и усилия резания и составляет 20-60 кг/см . Источником гидравлической энергии может быть любой гидронасос, обеспечивающий необходимое давление и расход жидкости. Внедрение предлагаемого устройства позволяет получить значительный эконо- . мический эффект при ремонте турбин газотурбинного двигателя благодаря исключению операций разборки и сборки турбин на отдельные диски 8 и использования дорогостоящего специального протяжного оборудования, применяемого при серийном изготовлении дисков турбин. Формула изобретения 1.Устройство для ремонта пазов диска ротора турбины, содержащее раму, режущий элемент, механизмы перемещения и направления режущего элемента и узел закрепления на обрабатываемом изделии, отличающееся тем, что, с целью снижения трудоемкости ремонтных работ, узел закрепления на обрабатываемом изделии выполнен в пазах диска ротора турбины, а механизм направления режущего элемента выполнен в виде корпуса, форма которого соответствует профилю ремонтируемого паза,, при этом корпус снабжен клиновым ползуном , установл енным с возможностью продольного перемещения посредством винта. 2.Устройство по п. 1, о т л ич а щ е ё с я тем, что, с целью исключения несоосности пазов диска ротора турбины, колодки фиксации выполнены плавающими относительно рамы. 3. Устройство поп. 1, отличающ ее с я тем, что рабочая часть режущего элемента выполнена в виде протяжки с профилем, соответствующим. npt филю ремонтируемого диапазона диска, к имеет длину, меньщую расстояния между дасками в роторе турбины. Источники информации принятые во внимание при экспертизе 1. Авторское свидетельство СССР 5703, кл. B.23D В/СО, 1926.

Л.

ФигЛ 13

Фиг.З /

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕМОНТА ОПОРНОЙ ШЕЙКИ РОТОРА ТУРБОАГРЕГАТА | 2000 |

|

RU2187187C2 |

| Ротационный протяжной станок для обработки шлицевых канавок в непрерывно перемещяющихся деталях | 1976 |

|

SU745609A1 |

| ПОВОРОТНО-КАРУСЕЛЬНЫЙ СТЕНД | 2008 |

|

RU2385813C1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| ПРИВОДНАЯ СТАНЦИЯ ДЛЯ ПОДЗЕМНОЙ СТРУГОВОЙ УСТАНОВКИ, А ТАКЖЕ СПОСОБ ПРОВЕДЕНИЯ РЕМОНТА ДОБЫЧНЫХ СТРУГОВ | 2008 |

|

RU2439320C2 |

| Устройство для разделения жил ленточных кабелей | 1987 |

|

SU1603469A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| Роторно-конвейерная машина | 1981 |

|

SU1016208A1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| МОБИЛЬНЫЙ НАПЛАВОЧНЫЙ КОМПЛЕКС «САРМАТ НК 450» | 2021 |

|

RU2773541C1 |

Авторы

Даты

1979-10-15—Публикация

1977-07-25—Подача