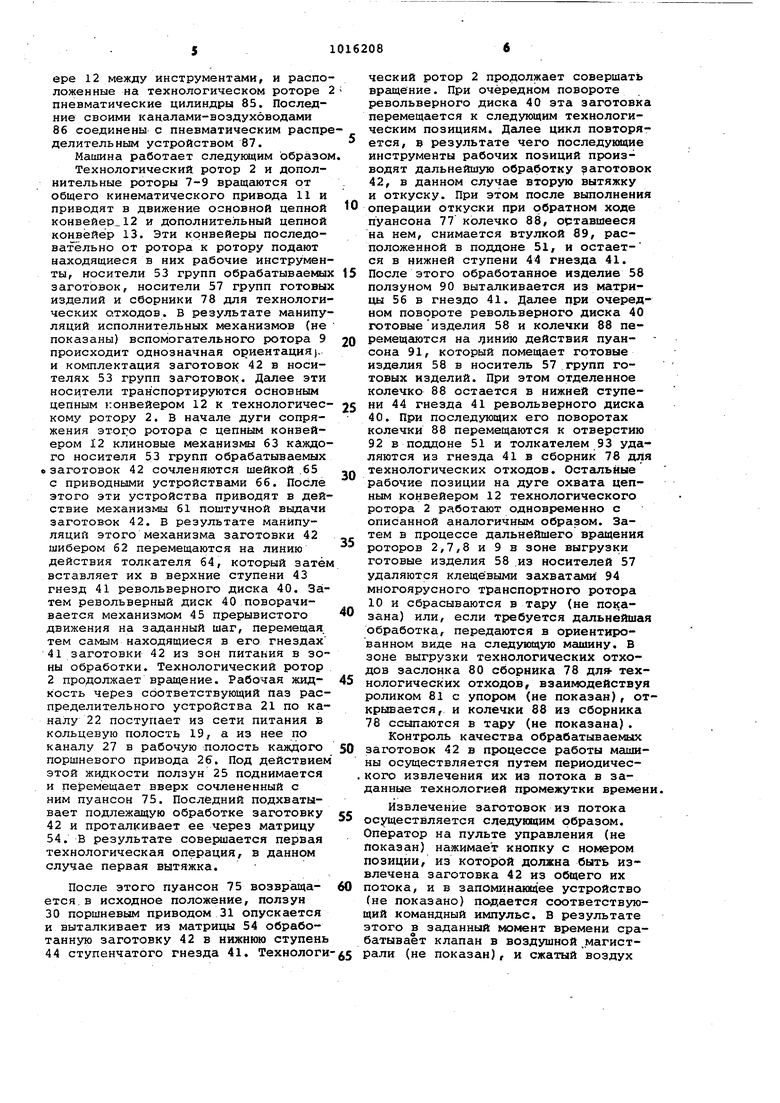

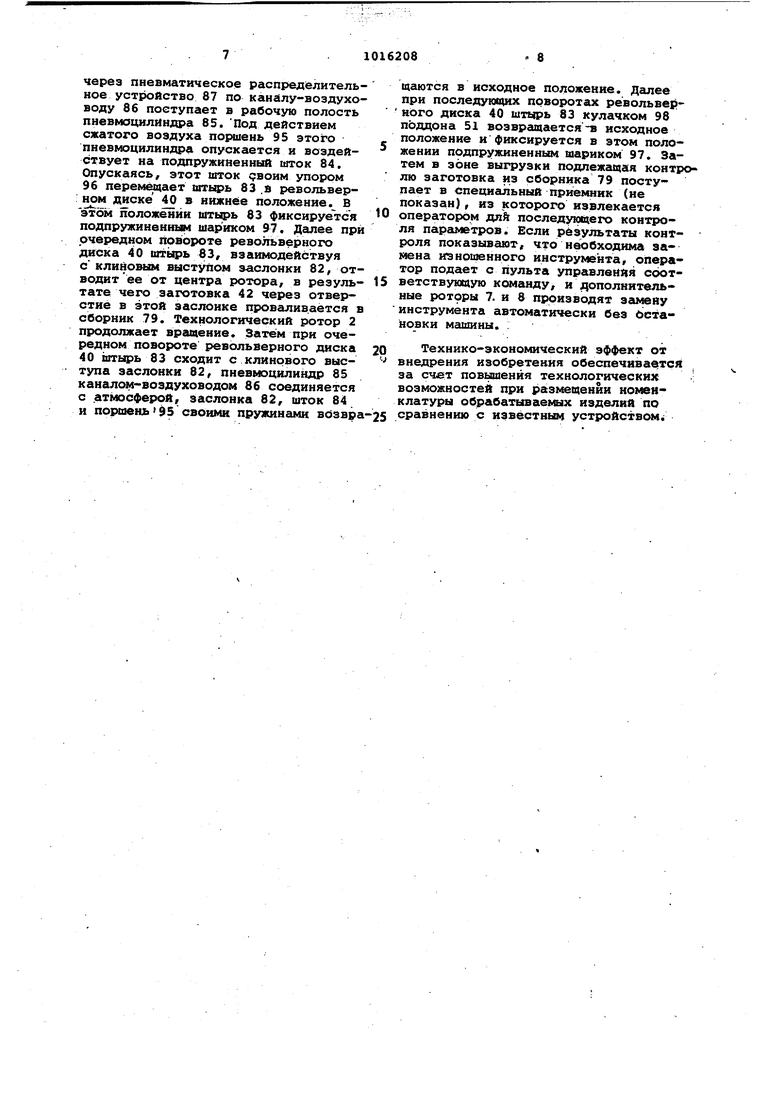

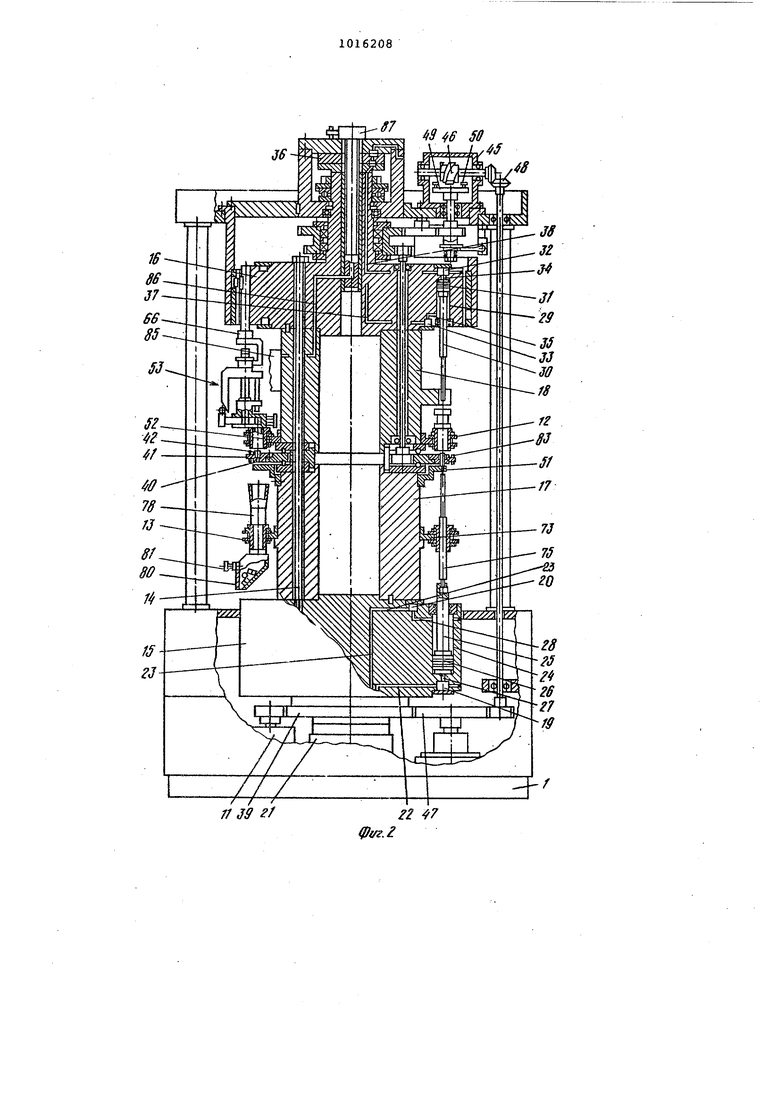

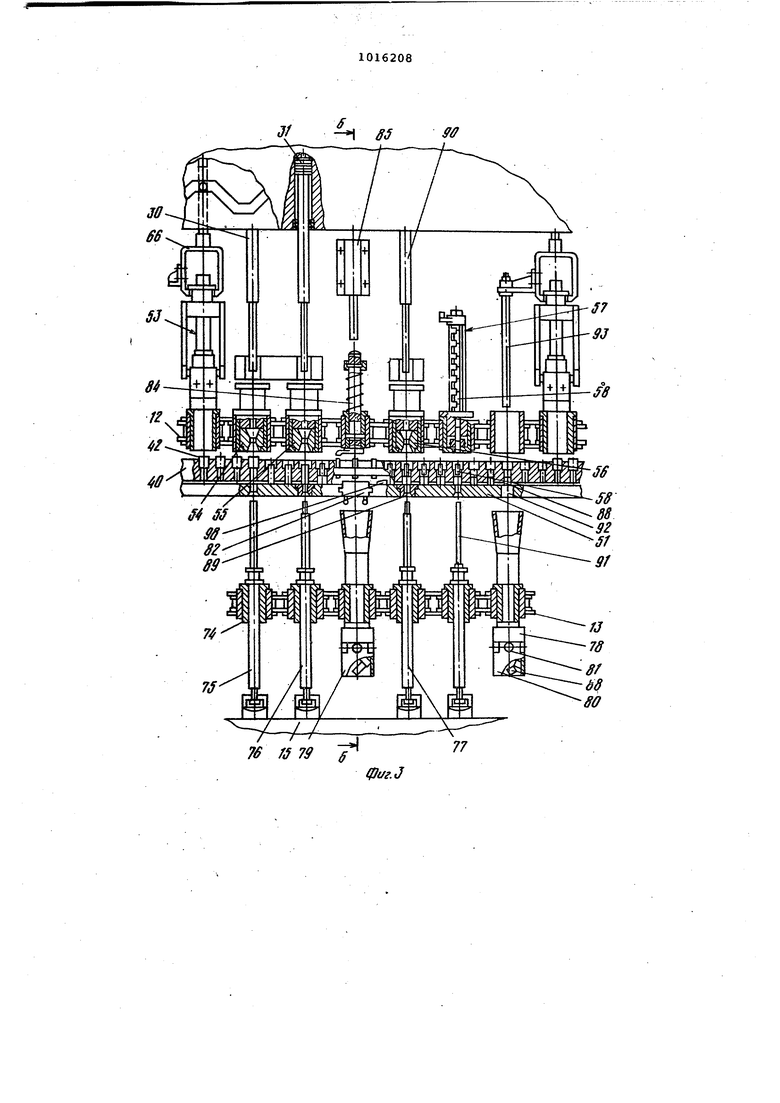

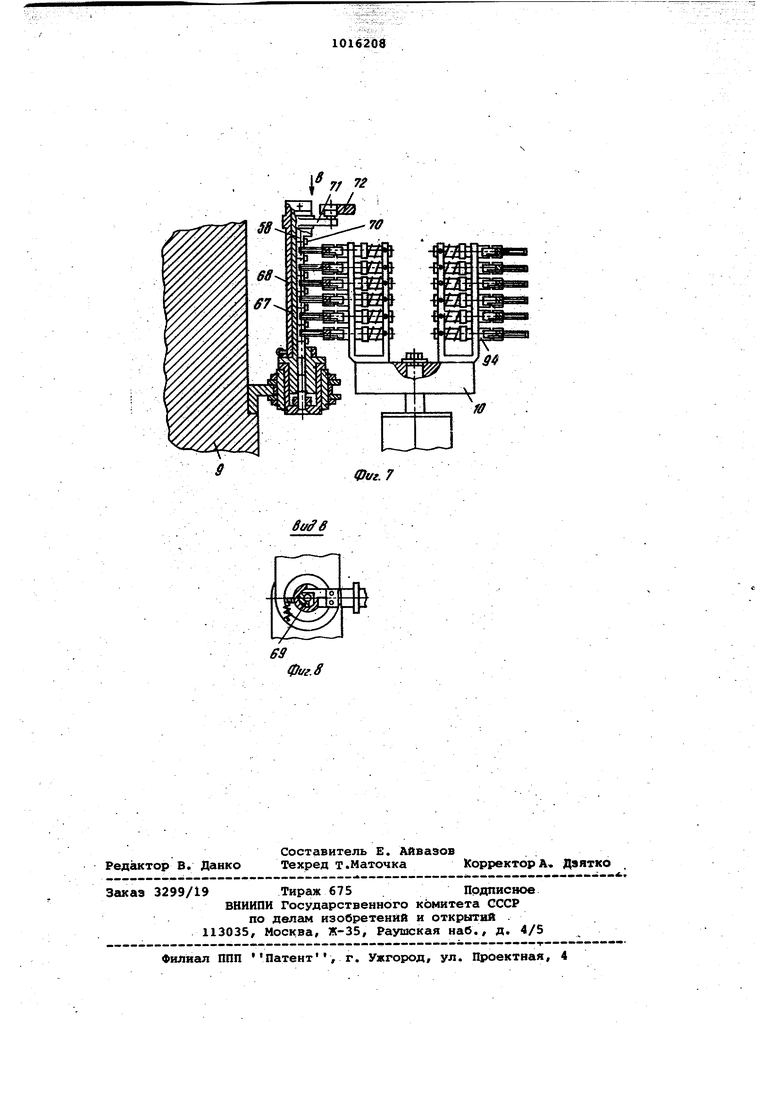

Изобретение относится к кузнечно прессовому машиностроению, в частности к конструкциям роторных конвейерных машин. Известна роторно-конвейерная машина, содержащая смонтированный в станине технологический ротор/ охва ченный цепным конвейером, и носители групп готовых изделий ClJ Недостатками известной конструкции являются ограниченные технологи ческие возможности. Цель изобретения - повышение xgx нологических возможностей за счет расширения номенклатуры обрабатывае1 их -изделий. С этой целью роторно-конвейерная машина, содержащая смонтированный в станине технологический ротор, охваченный цепным конвейером, и носители групп готовых изделий, снабжена охватывающим технологический ротор дополнительным цепным конвейеро и установленными на последнем сборниками технологических отходов. При том носители групп готовых изделий могут быть установлены на ос новном цепном конвейере Кроме того, роторно-конвейерная машина также может быть снабжена за срепленным на станине кулачком, прц этом каждый носитель групп готовых изделий выполнен в виде двух смонти рованных одна в другой трубок с про дольными окнами, а также жестко свя занных с наружной трубкой установле ного на ней с возможностью взаимодействия с кулачком поводка и разме щенных вдоль нее гребнеобразных захватов. На фиг. 1 изображена приндипиаль ная схема машины, вид. в плане; на фиг. 2 - технологический ротор, продольный разрез ; на фиг. 3 - взаимное расположение -элементов инструмен-. тальных комплектов рабочей позиции на дуге охвата технологического ротора цепными конвейерами, сборники для технологических отходов, носители групп готовых изделий; на фиг.4 носитель групп заготовок; на фиг.5 вид А на фиг. 4; на фиг. б - разрез -Б-Б на фиг. 3; на фиг. 7 - носитель групп готовых изделий; на фиг. 8 вид В на фиг. 7. Машина содержит установленные на станине 1 технологический ротор 2, промежуточные звездочки 3-6, дополнительные роторы 7-9 и многоярусный транспортный ротор 10. В зависимости от вида обрабатываемых заготовок и выполняемых технологических операций дополнительные роторы 7-9 могут выполнять различные функции, например контроль состояния инструмента, автоматическую смену инструмента, ориентацию и комплектацию групп заготовок и прочее.. Роторы и звездочки связаны между собой общим кинематическим приводом 11для их синхронного вращения и охвачены основным цепным конвейером 12и дополнительным цепным конвейером 13. Технологический ротор 2 имеет скрепленные стяжками 14 в единую жесткую конструкцию блоки цилиндров 15 и 16 и барабаны 17 и 18. Блок цилиндров 15 имеет две кольцевые полости 19 и 20, каждая из которых сообщается с распределительным устройством 21 каналами 22 и 23. По периферии этого блока выполнены гидравлические цилиндры 24, в которых размещены ползуны 25. Эти ползуны получают необходимое для обработки заготовок возвцатно-поступательное движение от поршневого привода 26. Рабочдя и обратная полости каждого гидравлического цилиндра 24 соединены с кольцевыми полостями 19 и 20 отдельными каналами 27 и 28. Блок цилиндров 16 имеет аналогичную конструкцию. По его периферии выполнены гидравлические цилиндры 29, в которых размещены ползуны 30, приво- . димые в возвратно-поступательное }движение поршневым приводом 31. Рабочие и обратная полости каждого гидравлического цилиндра 29 соединены с кольцевыми полостями 32 и 33 отдельными каналами 34 и 35, а распределительное устройство 36 соединено с этими полостями каналами 37 и 38. Блок цилиндров 15 снабжен зубчатым колесом 39, находящимся в зацеплении с шестерней привода 11. В средней части технологического ротора 2 размещен револьверный диск 40, в котором по окружности выполнены ступенчатые гнезда 41 для об- рабатываемнх заготовок 42. Выполнение гнезд 41 ступенчатыми обеспечивает возможность обрабатывать заготовки с изменяющимся размером поперечного сечения от одной операции к другой. При этом количество ступеней в гнезде 41, их размеры и форма зависят от вида обрабатываемой заготовки 42 и стелени изменения размеров ее поперечного сечения от операции к операции. В данном примере Кс1ждое гнездо 41 имеет две ступени: верхнюю 43 и нижнюю 44. Обе ступени имеют форму цилиндра. При этом диаметр верхней ступени 43 соответствует диаметру заготовки 42 до обработки, а диаметр нижней ступени 44 диаметру заготовки после выполнения Нс1д ней технологической операции. Револьв ерный диск 40 взаимодействует с механизмом. 45 прерывистого движения, в данномслучае кулачковоцевочным, который в процессе непрерывного вращения технологическо-го ротора 2 периодически поворачивает его ни заданный шаг. Кулачок 46 этого механизма получает синхронное вра щательное движение с постоянной угловой скоростью от технологического ротора 2 через систему цилиндрических 47 и конической 48 передач, а закон прерывистого движения ведомого диска 49, а следовательно, и кинема тически связанного с ним револьверного диска 40, обеспечивается профилем паза кулачка 46, с которым взаимодействуют цевки 50. Этот профиль может быть выполнен в виде винтовой линии, имеющей два участка (не показаны) с различными углами наклона. Угол наклона одного участка выбирается так, что во время выполнения технологических операций реверсивный диск 40 относительно те нологического ротора 2 неподвижен, а другого так, что в перерыве между технологическими операциями происхо дит поворот револьверного диска 40 на заданный шаг относительно инстру ментов. Под револьверным диском 40 разме щен жестко связанный с барабаном 17 поддон 51. Над револьверным диском 40 на барабане 18 установлена звез дочка 52 цепного конвейера 12. В шар нирах этого конвейера размещены носители 53 групп обрабатываемь-х заготовок 42, между которыми размещены в технологической последовательности комплекты инструментов для выполнения заданных технологических операций, в данном примере матрицы 54-56 для соответственно первой и второй вытяжки и разделительной операции откуски, и носителя 57 груп готовых изделий 58. В- зависимости от конструкции технологического ротора 2 и формы обрабатываемых заготовок 42 носители 53 групп этих заготовок могут иметь различные конструктивные исполнения. В данном примере каждый носитель 53 реализован в виде цилиндрической трубки 59, закрепленной на колодке 60, установленной на цепном конвейере 12. Каждый носитель 53 снабжен механизмом 61 поштучной выдачи заготовок 42 в гнезда 41 револьверного диска 40. Этот механизм выполнен в виде размещенного на колодке 60 шибера 6 и свободно установленного в осевом направлении на трубке 59 клинового механизма 63. Последний снабжен тол кателем 64 для поддчи заготовки 42 в верхние ступени 43 гнезд 41 револь верного диска 40 и шейкой 65 для периодического сочленения его с привод ными устройствами 66 технологического ротора 2 на дуге охвата цепным конвейером 12, Носители 57 групп готовых изделий 58 в зависимости от формы и размеров изделий могут иметь различное конструктивное исполнение. В данном примере каждый такой носитель выполнен в виде двух соосно расположенных трубок с продольными окнами: внутренней 67 и наружной 68. Внутренняя трубка 67 имеет приемный паз 69. Эта трубка закреплена на цепном конвейере 12 неподвижно, а наружная трубка 68 с гребнеобразными захватами 70 установлена на внутренней с возможностью вращения вокруг внутренней трубки при взаимодействии ее поводка 71 с кулачком 72,расположенным на станине 1. Такое конструктивное исполнение носителя групп готовых изделий позволяет сохранить ориентацию изделий при использовании машины в условиях автоматической линии, образованной из таких машин. Благодаря этому отпадает необходимость иметь на каждой машине в линии бункерное загрузочное устройство с заборными органами и устройствами для. восстановления утрачиваемой ориентации предметов обработки, что значительно уменьшает стоимость такой линии. Под револьверным диском 40 на.барабане 17 установлена звездочка 73 дополнительного цепного конвейера 13. Во втулках 74 это.го конвейера размещены нижние элементы ко1Л1лектов инстру1ментов, в данном примере пуансоны 75-77, взаимодействующие соответственно с матрицами 54-56. Между этими .комплектами инструментов установлены сборники 78 для технологических отходов и сборники 79 для извлекаемых из потока обрабатываемых заготовок . Эти сборники имеют одинаковое , устройство. Каждый из них имеет подвижную заслонку 80 с роликом 81. Для постоянного надзора за состоянием рабочего инструмента, с целью предотвращения брака, машина снабжена устройством периодического извлечения из потока в заданные технологией промежутки времени изготавливаемых изделий для контроля их размеров и физических параметров. Выбор позиций, после которых необходимо установить такие устройства, определяется технологическим процессом и технологическими условиями изготовления изделий. В предлагаемой машине они установлены после инструментов, выполняющих вторую вытяжку. Каждое из этих устройств включает в себя подпружиненную заслонку 82, расположенную в направляющих пазах поддона 51, штыри 83, установленные по периферии револьверного диска 40 в количестве, соответствующем количеству гнезд 41, подпружиненные штоки 84, размещенные на цепном конвейере 12 между инструментами, и расположенные на технологическом роторе пневматические цилиндры 85. Последние своими каналами-воздуховодами 86 соединены с пневматическим распределительным устройством 87.

Машина работает следукхцим образом

Технологический ротор 2 и дополнительные роторы 7-9 вращаются от общего кинематического привода 11 и приводят в движение основной цепной конвейер,12 и дополнительный цепной конвейер 13. Эти конвейеры последовательно от ротора к ротору подают находящиеся в них рабочие инструменты, носители 53 групп обрабатываемых заготовок, носители 57 групп готовых изделий и сборники 78 для технологических отходов. В результате манипуляций исполнительных механизмов (не показаны) вспомогательного ротора 9 происходит однозначная ориентация), и комплектация заготовок 42 в носителях 53 групп заготовок. Далее эти носители транспортируются основным цепным конвейером 12 к технологическому ротору 2. В начале дуги сопряжения этого ротора с цепным конвейером 12 клиновые механизмы 63 каждого носителя 53 групп обрабатываемых « заготовок 42 сочленяются шейкой .65 с приводными устройствами 66. После этого эти устройства приводят в действие механизмы 61 поштучной выдачи заготовок 42. В результате манипуляций этого механизма заготовки 42 шибером 62 перемещаются на линию действия толкателя 64, который затем вставляет их в верхние ступени 43 гнезд 41 револьверного диска 40. Затем револьверный диск 40 поворачивается механизмом 45 прерывистого движения на згаданный шаг, перемещая, тем самым находящиеся в его гнездах

41заготовки 42 из зон питания в ЗО ны обработки. Технологический ротор

2 продолжает вращение. Рабочая жидкость через соответствующий паз распределительного устройства 21 по каналу 22 поступает из сети питания в кольцевую полость 19, а из нее по каналу 27 в рабочую полость каждого поршневого привода 26. Под действием этой жидкости ползун 25 поднимается и пе ремещает вверх сочлененный с ним пуансон 75. Последний подхватывает подлежащую обработке заготовку

42и проталкивает ее через матрицу 54. В результате соверяиается первая технологическая операция, в данном случае первая вытяжка.

После этого пуансон 75 возвращается в исходное положение, ползун 30 поршневым приводом 31 опускается и выталкивает из матрицы 54 обработанную заготовку 42 в нижнюю ступень 44 ступенчатого гнезда 41. Технологи

ческий ротор 2 продолжает совершать вращение. При очередном повороте револьверного диска 40 эта заготовка перемещается к следующим технологическим позициям. Далее цикл повторяется, в результате чего последующие инструменты рабочих позиций производят дальнейшую обработку аготовок 42, в данном случае вторую вытяжку и откуску. При этом после выполнения операции откуски при обратном ходе пуансона 77 колечко 88, оставшееся Hci нем, снимается втулкой 89, расположенной в поддоне 51, и остается в нижней ступени 44 гнезда 41. После этого обработанное изделие 58 ползуном 90 выталкивается из матрицы 56 в гнездо 41. Далее при очередном повороте револьверного диска 40 готовые изделия 58 и колечки 88 перемещаются на JJинию действия пуансона 91, который помещает готовые изделия 58 в носитель 57 групп готовых изделий. При этом отделенное колечко 88 остается в нижней ступени 44 гнезда 41 револьверного диска 40. При последующих его поворотах колечки 88 перемещаются к отверстию 92 в поддоне 51 и толкателем 93 удаляются из гнезда 41 в сборник 78 для технологических отходов. Остальные рабочие позиции на дуге охвата цепным конвейером 12 технологического ротора 2 работают одновременно с описанной аналогичным образом. Затем в процессе дальнейшего вращения роторов 2,7,8 и 9 в зоне выгрузки готовые изделия 58 .из носителей 57 удаляются клещевыми захватами 94 многоярусного транспортного ротора 10 и сбрасываются в тару (не показана) или, если требуется дальнейшая обработка, передаются в ориентированном виде на следукяцую маишну. В зоне выгрузки технологических отходов заслонка 80 сборника 78 для- технологических отходов, взаимодействуя роликом 81с упором (не показан), открывается, и колечки 88 из сборника 78 ссыпаются в тару (не показана).

Контроль качества обрабатываемых заготовок 42 в процессе работы машины осуществляется путем периодического извлечения их из потока в заданные технологией промежутки времен

Извлечение заготовок из потока осуществляется следующим образом. Оператор на пульте управления (не показан) нажимает кнопку с номером позиции, из которой должна быть извлечена заготовка 42 из общего их потока, и в запоминающее устройство (не показано) подается соответствующий командный импульс. В результате этого в заданный момент времени срабатывает клапан в воздушной магистрали (не показан), и сжатый воздух через пневматическое распределительное устройство 87 по каналу-воздуховоду 86 поступает в рабочую полость пневмоцилИндра 85. Под действием сжатого воздуха поршень 95 этого пневмоцилиндра опускается и воздействует на подпружиненный шток 84. Опускаясь, этот шток двоим упором 96 перем ает штырь 83 .в револьверном диске 40 в нижнее положение. В этом положении шть|рь 83 фиксируемся подпружинениьш шариком 97. Далее при очередном повороте револьверного диска 40 штырь 83, взаиьюдействуя с клиновьш выступом заслонки 82, отводит ее от центра ротора, в результате чего заготовка 42 через отверстие в этой заслонке проваливается в сборник 79. Технологический ротор 2 продолжает вргицение. Затем при очередном повороте револьверного диска 40 111тщ ь 83 сходит с клинового выступа заслонки 82, пневмоцилиндр 85 каналом-воздуховодом 86 соединяется с атмосферой, заслонка 82, шток 84 и noiMoeHb 95 своими пружинами щаются в исходное положение. Далее при последукицих поворотах револьверного диска 40 шт14РЬ 83 кулачком 98 поддона 51 возвращается-в исходное положение и фиксируется в этом положении подпружиненным шариком 97. Затем в зоне выгрузки пoдлeжгtцaя контролю заготовка из сборника 79 поступает в специальный приемник (не показан), из которого извлекается оператором дл1 последующего контроля парг1метров. Если результаты контроля показывают, что необходима замена изношенного инcтpy 4efнтa, оператор подает с пульта управлен «я соответствующую комаиду, и дополнительные роторы 7. и 8 производят инструмента автоматически без остановки машины. : Технико-экономический эффект от внедрения изобретения обеспечивается за счат повышения технологических возможностей при размещении номенклатуры обрабатываемых изделий по сравнению с известным устройством;

ii9 46 50

4S

Z2 7 76 /5 79 7 83 0i/f.J ffff

ffJ Л fff / /

Фш.У

Г 7/5

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1084203A1 |

| РОТОРНАЯ МАШИНА | 1970 |

|

SU265677A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1217741A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1118516A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1180318A1 |

| РОТОРНАЯ МАШИНА | 1969 |

|

SU237564A1 |

| Роторно-конвейерная машина | 1978 |

|

SU831627A1 |

| Роторно-конвейерная машина с вертикальной осью для листовой штамповки | 1986 |

|

SU1428562A1 |

1.РРТОРНО-КОНВЕЙЕРНАЯ МАШИНА, содержащая смонтированный в станине технологический ротор, охваченный цепным конвейером, и носитали групп готовых изделий, о т л ичающаяся тем, что, с цель повышения технологических возможностей за счет расширения номенклатуры обрабатываемых изделий, она снабжена охватывающим Технологический ротор Дополнительным цепным конвейером и установленными на последнем сборниками технологических отходов. 2.Машина по п. 1, отличающаяся тем, что.носители групп готовых изделий установлены на основном цепном конвейере. 3.Машина по п. 1, о т л и ч а ющ а я с я тем, что она снабжена закрепленньш на станине кулачком, при этом каждый носитель групп готовых изделий выполнен в виде двух смонтированных одна в другой трубок с.продольными окнами, а также жестко связанных с наружной трубкой установленного на ней с возможностью взаимодействия с кулачком поводка и разме- g щенных вдоль нее гребнеобразных за(/} хватов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Роторно-конвейерная машина | 1977 |

|

SU686808A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-05-07—Публикация

1981-10-06—Подача