I

Изобретение относится к технологическому оборудованию преимущественно кабельной промышленности.

Известны установки для получения эма-лированных проводов, в основу которых положен способ их изготовления путем последовательного нанесения на поверхность исходной проволоки предварительного слоя эмальлака, формирования покрытий требуемой толщины и удаления избытков лака протягиванием через эмалировочные калибры с последующим oтвtepжДёW eм лаковой пленки в эмальпе,чи 1.

В этих установках предусмотрен свободный механически подвес калибров в калибродержателях, при котором перемещение калибров в пространстве ограничивйется специально предусмотренной для этой цели упорной гребенкой, а самоцентрирование калибров осуществляется под действием гидродинамических сил, йозникающих при эмалировании провода.

Недостатком этих установок является эк сцентричность расположения элементарных слоев изоляции и всего покрытия относительно жилы, что существенно ухудшает

механические и электроизоляционные харак-. теристики получаемых проводов. Эксцентричность отдельных слоев и покрытия в целом определяется недостаточно . точным расположением калибров относительно поверхности перерываемого изделия.

Известна также установка для эмалирования проводов, содержащая отдающее и приемное устройства, ванну с пленкообразующей жидкостью (эмальлаком), калибр, жестко связаннь1Й с попЛавКом, помещенным

в заполненную жидкостью вспомогательную ванну, которая по своей сущности и достигаемому эффекту является наиболее близким К данному изобретению техническим рещением 2..

В этой установке вспомогательная ванна расположена над ванной с пленкообразующей жидкостью. При таком конструктивном исполнении установки пространство над пленкообразующей жидкостью, в котором реализуется процесс формирования покрытия и

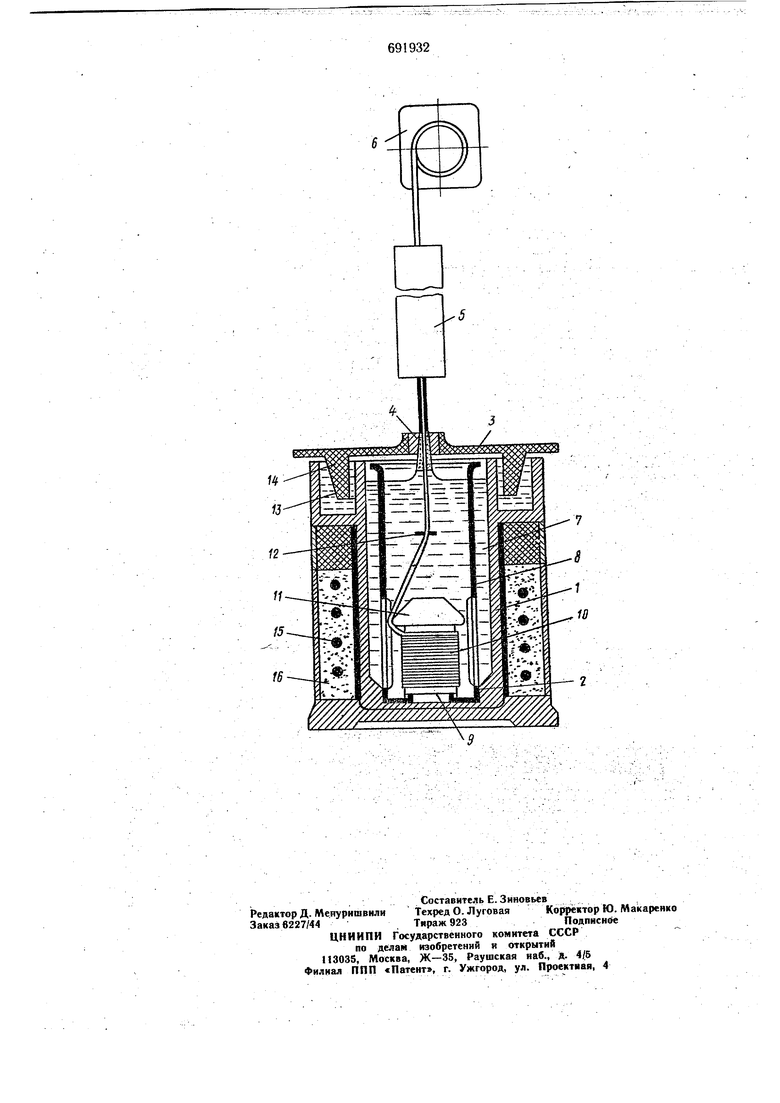

возврат избыточного эмальлака В ванну, не изолировано от окружающей среды, вследствие чего в течение всего времени функционирования установки имеет место загрязнение пленкообразующей жидкости (эмальviaKa) содержащимися в окружающей среде инородными частицами, а также происходи. активное испарение жидкой фазы эмальлака (растворителя), вызывающее соответствующее изменение химического состава пленкообразующей жидкости, ее концентрации и вязкости, что существенно ухудшает качество формируемого покрытия, способствует снижению производительности установки и ухудщению условий ее эксплуатации. Кроме того, неравномерность испарения растворителя эмальлака во всем его объеме (интенсивность процессов испарения жидкое- ти в различных ванны неодинакова и по мере приближения к ее открытой поверхности резко возрастает) способствует ухудшению его химической и физической однородности, что также способствует ухудигемию качества формируемого покрытия. . Недостатком известной установки является также невозможность реализации технологического процесса эмалирования провода при оптимальных значениях температуры нагрева эмальлака, которая обычно-значительно превышает температуру окружающей среды, так как нагрев эмальлака неизбежно сопровождается интенсификацией процесса испарения его растворителя, что отрицательно влияет на качество покрытия и производительность оборудования. Кроме того, конструктивное исполнение известной установки исключает возможность использования для эмалирования проводов пленкообразующие жидкости (эмальлаки) содержащие в своем составе низкокипящие растворители, обладающие повышенной летучестью, что ограничивает область ее применения. Целью настоящего изобретения является улучшение качества Р)аносимого покрытия, повыщение производительности известной установки для нанесе щя покрытий на изделие протяженной формы, а также улучц ение условий ее эксг луатац 1И. Указанная цель достигается, тем, что известная установка для нанесения покрытий на изделие протяженной формы, напри.мер проволоку, содержащая отдающее и приемное устройства, ванну с пле1гкообразующей жидкостью (эмальлаком), калибр жестко связанный с поплавком, помещенным в заполненную жидкост)Ю вспомогательную ванну, снабжена устапов.леиной над ваннами с гарантированным зазоро.м между сопрягаемыми поверхностями крышкой, на которой размещен калибр и поплавок, отдающее устройство устаиовлс1 о п ванне с пленкообразующей жидкocтJ ю, а всгтомогательная Ванна выполнена в виде открытого сверху канала, при этом всномогательяая ванна и поплавок охватываюг внутре;1пюю полость ванны с пленкообразующей жидкостью по замкнутому KoifTypy, С этой же целью y.ciai OBK;i снабжена сменной ВЫДПИЖППИ КЯСССГОЙ СП СКПС)ЗНЫМИ окнами в боковых стенках, установленной в ванне с пленкообразующей жидкос1ыо, верхняя часть которой выступает над уровнем пленкообразугрщей жидкости, при этом отдающее устройство установки размещено в упомянутой кассете. Благодаря такому конструктивному исполнению полость ванны установки изолирована от окружаюцдей среды свободно плавающей в горизонтальной плоскости крышкой. В этом случае процессы нанесения на поверхность эмалируемой «проволоки предварительного слоя эмальлака заведомо избыточной толщины, удаления избытков эмальлака путем протягивания через эмалировочные калибры и возврата избь1точного эмальлака в ванну осуществляются в изолированном от окружающей среды объеме, заполненном нacыщeн rыми парами растворителя эмальлака. Сущность изобретения поясняется чертежОм,-. на котором схематически представлен однй из вариантов предложенной установки,.; предназначенной для нанесения покрытий на изделие протяженной формы, например проволоку.. Установка состоит из лакопитательного стакана (ванны) I, безынерционного отдающего - устройства 2, крыщки 3 с эмалировочным калибром 4, эмальпечи 5 и приемного механизма 6. Установленное в стакане с эмальлаком 7 отдающее устройство 2 размещено в сменной выдвижной кассете 8, выполненной в виде стакана со сквозными отверстиями в боковых стенках, выступающих над свободной поверхностью эмальлака. Отдающее устройство, в котором устанавливается бобина 9 с эмалируемой проволокой 10, снабжено конусом 11 инаправляющей 12.. В верхней части лакопитательного стакана (ванны) 1 предусмотрен заполненный жидкостью 13 канал, охватывающий его внутреннюю полость по замкнутому контуру. Крышка 3 в месте ее сочленения с корпусом лакопитательного стакана 1 снабжена выступом - поплавком И, выполненным в виде кольца, нижняя часть которого погружена в жидкость канала. Таким образом, внутрег няя полость лакопитательного стакана (ванны) 1 изолирована от окружающей среды крышкой 3, в центральной части которой закреплен эмалировочный калибр. В нижней части лакопитательного стакана предусмотреи проволочный нагревательный элемент 15, замурованный в керамическую массу 16. Форма, конструктивные размеры, а также материал крыщки 3 и кольцеобразного выступа 14 выбираются согласованно с учеюм обеспечения гарантированного за.зора между сопрягаемыми поверхностями крышки и впи ны, исключающего контактное тр(М1ие при их относительном перемещении. Вязкость используемой в панале корпуса ванны жидкости выбирается из соображений .обеспечения оптимальной Динамики перемещений плавающей крышки 3 при самоцентрировании калибра относительно эмалируемой проволоки. Цикл работы установки содержит подготовительный, переходный и установившийся режимы ее функционирования. В статике до начала процесса эмалирования гидродинамическое давление в канале калибра отсутствует. В-течение переходного режима непосредственно после включения установки происходит гидродинамический подвес крышки 3 с калибром 4 в жидкости и самоцентрирование калибра относительно эмалируемой проволоки, которое осуществляются следующим образом. С момента пуска установки и начала протягивания эмалируемой проволоки вместе с нанесенным на ее поверхность предварительным слоем лака через калибр в его рабочем канале возникает гидродинамическое давление и обусловленные им, приложенные непосредственно к калибру, гидродинамические силы, состав.ляющие которых направлены соответственно по движению проволоки вертикально вверх (подъемная сила) и горизонтально, в направлении его центрирования (центрирующая сила). Величина подъемной гидродинамической силы в значительной мере зависит от параметров технологического процесса эмалирования (вязкости эмальлака и скорости эмалирования), диаметра эмалируемой проволоки, формы и конструктивных размеров рабочего канала калибра, а также некоторых других факторов. Величина и направление центрирующей гидродинамической силы зависит от концентричности расположения отверстия рабочего канала калибра относительно эмалируемой проволоки (при концентричном расположеНИИ канала калибра относительно поверхности эмалируемой проволоки эта сила равна нулю). - Непосредственно после включения приемного механизма установки и начала протягивания эмалируемой проволоки через калибр, под влиянием возникшей при этом гидродинамической подъемной силы крыщка 3 вместе с калибром перемещается верtикaльнo вверх, при этом происходит извлечение кольцеобразного выступа крышки 3 из жидкости 13. Одновременно по мере подъема крышки уменьшается глубина погружения ее в жидкости, соответственно уменьшается приложенная к крыи1ке и направленная вертикально вверх гидростатическая сила,равная по закону Архимеда весу вытесненной поплавком жидкости (в канале корпуса ванны). Таким образом, воздействующая на калибр результирующая подъемная сила, равная cyMNfe всех ее составляющих, по мере подъема крышкн непрерывно уменьшается и при достижении им определенной высоты оказывается равной нулю. Изменением профиля поплавка (его поперечного сечения) представляется возможным в широких пределах регулировать высоту подъема крышки 3 относительно лакопитательного стакана (-ванны) 1. Гидродинамический подвес крышки 3, при котором уравновешиваются все воздействующие на нее силы, устойчиво поддерживается в течение всего времени нормальной реализации технологического процесса. Под влиянием гидродинамичес1 йх центрирующих сил крыщка 3 вместе с закрепленным на ней эмалировочным калибром пере-мещается (плавает) до принятия им положения, при котором формирующий канал калибра строго концентричен поверхности эмалируемой проволоки. При этом жидка среда, в которую погружен поплавок крышки, не препятствует самоцентрированию эмалировочны калибров. Пространство, ограниченное крышкой 3 и поверхностью эмальлака в стакане , с момента пуска установки и заполнерщя эмальлаком зазора между эмалируемой проволокой и формирующим каналом калибра оказывается изолированным от окружающей среды (частицы эмальлака в зазоре между формирующим каналом калибра и поверхностью эмалируемой проволоки образуют своеобразную гидродинамическую пробку, изолирующую внутреннюю полость лаковой ванны от внешней среды). В тече.ние относительно короткого промежутка времени с момента пуска установки это пространство заполняется, а затем насыщается парами растворителя, после чего наступает динамическое равновесие, при котором плотность насыщенных паров растворителя, а также концентрация, вязкость и плотность эмальлака в стакане I в дальнейшем практически не изменяются.. . . Таким образом нанесение на поверхность проволоки предварительнргб слоя эмальлака заведомо избыточной толщины, его калибрование и стекание избытков эмальлака в ванну осуществляются в среде насыщенного пара его растворителя. Формирование на поверхности эмалируемой проволоки эмалевого покрытия требуемой толщины осуществляется ее pienpeрывным вытягиванием с определенной скоростью из стакана I, последующим протягиванием через закрепленный в крышке калибр 4 и эмальпечь 5 при,помощи приемного механизма 6. Положительный техни11еский и экономический эффект изобретения по сраниению с известными техническими решениями Той же задачи обусловлен: 1)простотой конструктивного исполнения установки; , 2)улучшением механических и электрофизических характеристик формируемого покрытия с одновременным снижением разброса их значений, обусловленным повышенной стабильностью поддержания основных физико-химических свойств пленкообразующей жидкости (ее xHMHilecKdro состава, концентрации, вязкости и т. .) во времени, а также благодаря предохранению эмальлака от попадания в него содержащихся в окружающем установку пространстве инородных частиц (пыли, влаги и т. д); 3)возможностью реализации технологического процесса при оптимальных значениях температуры нагрева пленкообразующей жидкости (эмальлака)., что способствует улучщению качества покрытия, св едению к минимуму числа слоев fapiH формировании многослойной изоляции), а также благоприятствует повышению скорости нанесения покрытия (например, эмалирование); 4)возможностью изготовления изделий с покрытием на основе эмальлаков, в состав которых входят низкокипящие раствбрители, обладающие повышенной летучестью; 5)cyщectвeнным улучшением санитарногигиенических услоЬий эксплуатации оборудования.. Формула изобретения . Установка для нанесения покрытий на изделие протяженной формы, например Проволоку, содержащая отдающее и приемное устройства, ванну с пленкообразующей жидкостью, калибр, жестко связанный с поплавком, помещенным в заполненную жидкостью вспомогательную ванну, отличаю щаяся тем, что, с целью повышения ее производительности, улучшения качества покрытий, а также условий ее эксплуатации, она снабжена установленной над ваннами с га-, рантированным зазором между сопрягаемыми поверхностями крышкой, на которой раз ец1ены калибр и погглавок, отдающее устройство установлено в ванне с пленкообразующей жидкостью, а вспомогательная ванна выполнена в виде открытого сверху канала, при этом вспомогательная ванна и доплавок охватывают внутреннюю полость ванны с пленкообразуюцдей жидкостью по замкнутому контуру.. . 2. Установка по п. I, отличающаяся тем, что она снабжена сменной выдвижной кассетой со скйозными окнами в боковых стенках, установленной в ванне с пленкообразующей жидкостью, верхняя часть кассеты выступает над уровнем пленкообразующей жидкости, при этом отдающее устройство размещено в упомянутом кассете. Источники информации,принятые во внимание при экспертизе 1. Пешков И. Б. Эмалированные провода--М., «Энергия, 1975, с. 146. 2. Заявка № 2469662/24-7, кл. Н ОI В 13/00, 04,04.77, по которой принято решение о выдаче, авторского свидетельства (протот-ип)

f6

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения покрытий на изделие протяженной формы | 1979 |

|

SU860144A2 |

| Многоходовая установка для изготовленияэМАлиРОВАННыХ пРОВОдОВ | 1979 |

|

SU847378A1 |

| Способ изготовления электрического провода | 1988 |

|

SU1607019A1 |

| Способ изготовления обмоточных проводов | 1976 |

|

SU616658A1 |

| Устройство для калибрования протяженного изделия | 1977 |

|

SU675453A1 |

| Установка для изготовления эмалированных проводов | 1970 |

|

SU445929A1 |

| Устройство для изготовления эмалированной проволоки | 1986 |

|

SU1327193A1 |

| Устройство для калибрования протяженного изделия | 1980 |

|

SU980168A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2473996C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2460161C1 |

Авторы

Даты

1979-10-15—Публикация

1977-07-08—Подача