Изобретение относится к кабельной промьш1ленности, а именно к производству эмалированных проводов.

Целью изобретения является улучшение качества путем повышения пробивного напряжения в результате обес- печения равномерности покрытия и по-. вьш1ение производительности путем уменьшения количества наносимых слоев.

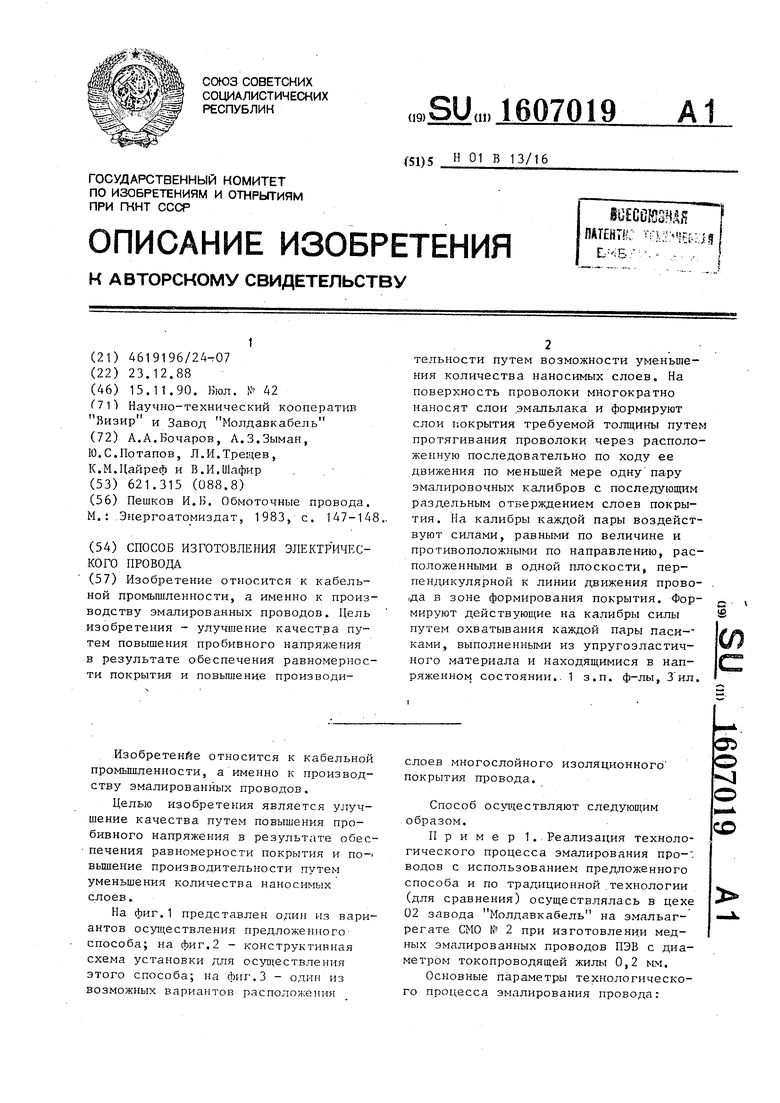

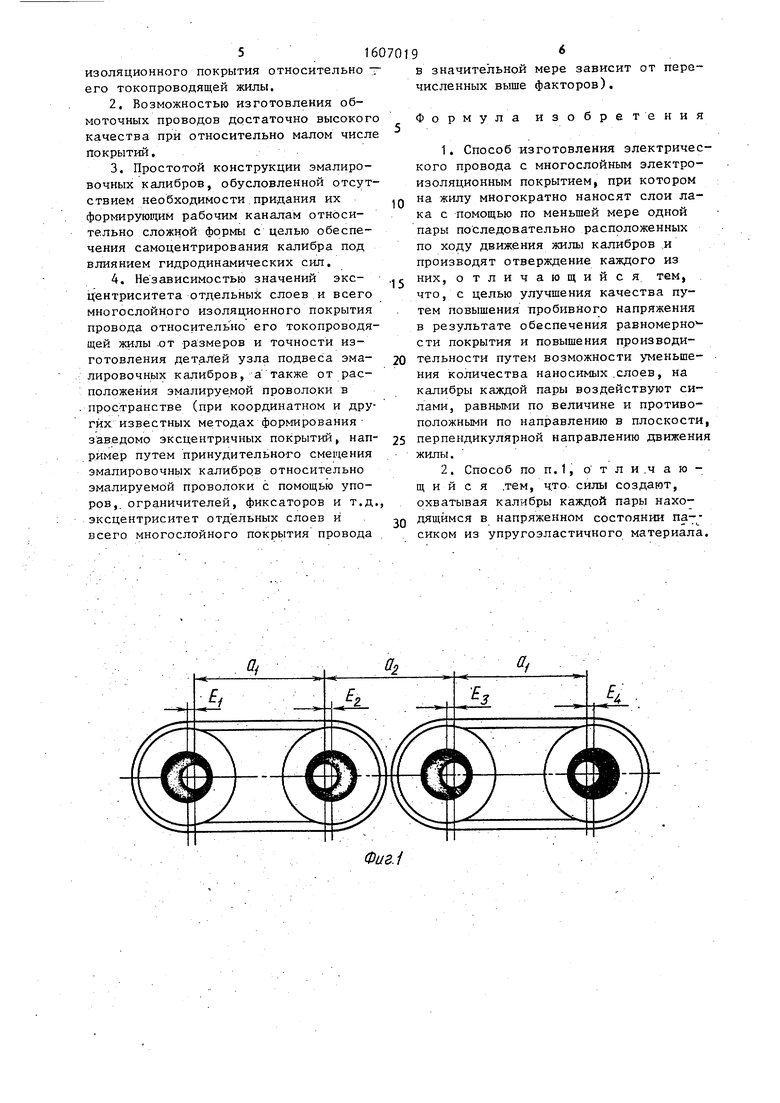

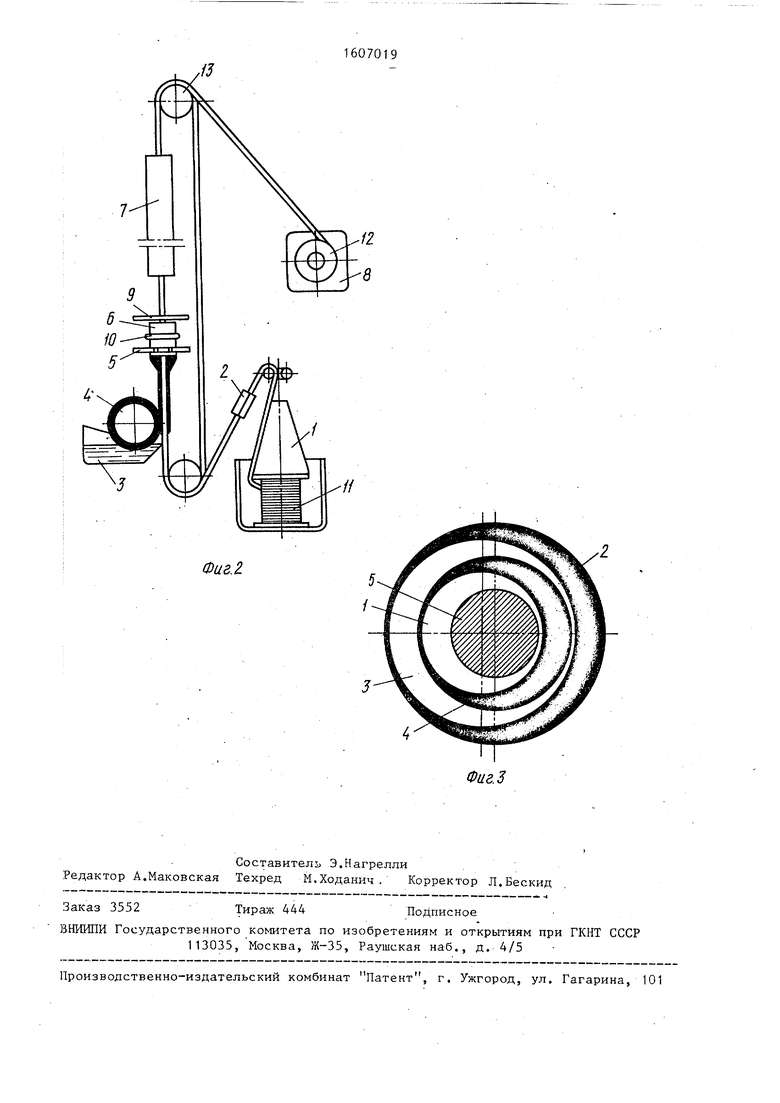

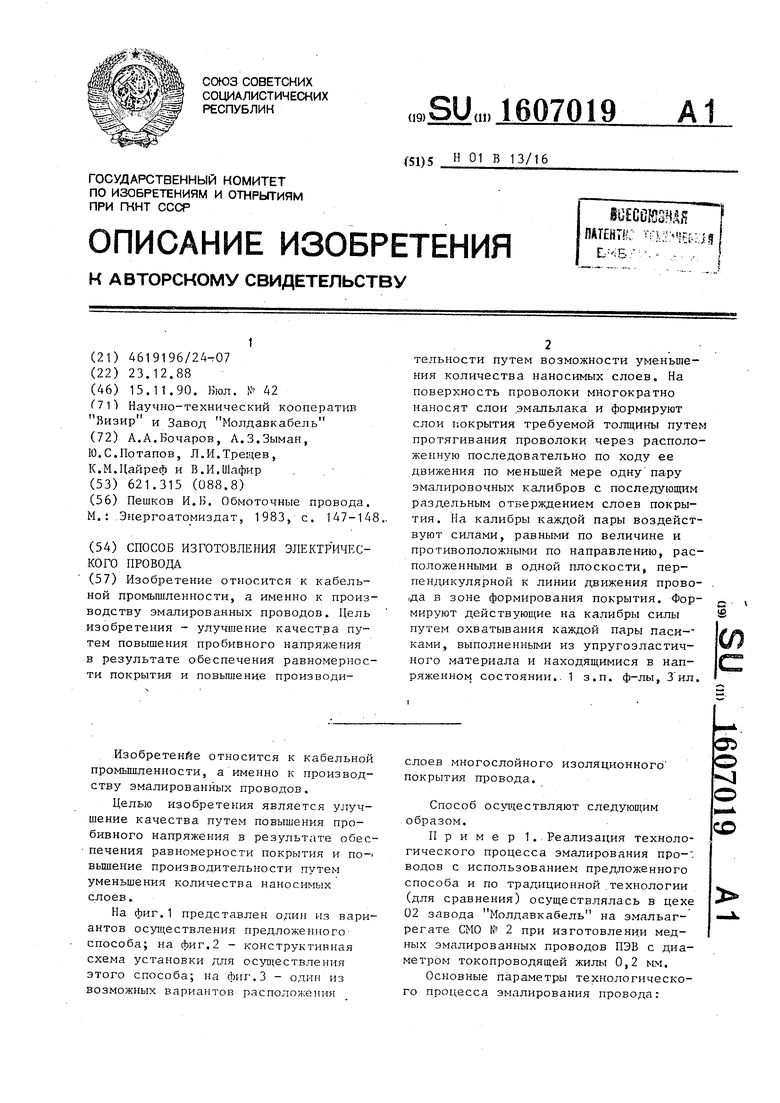

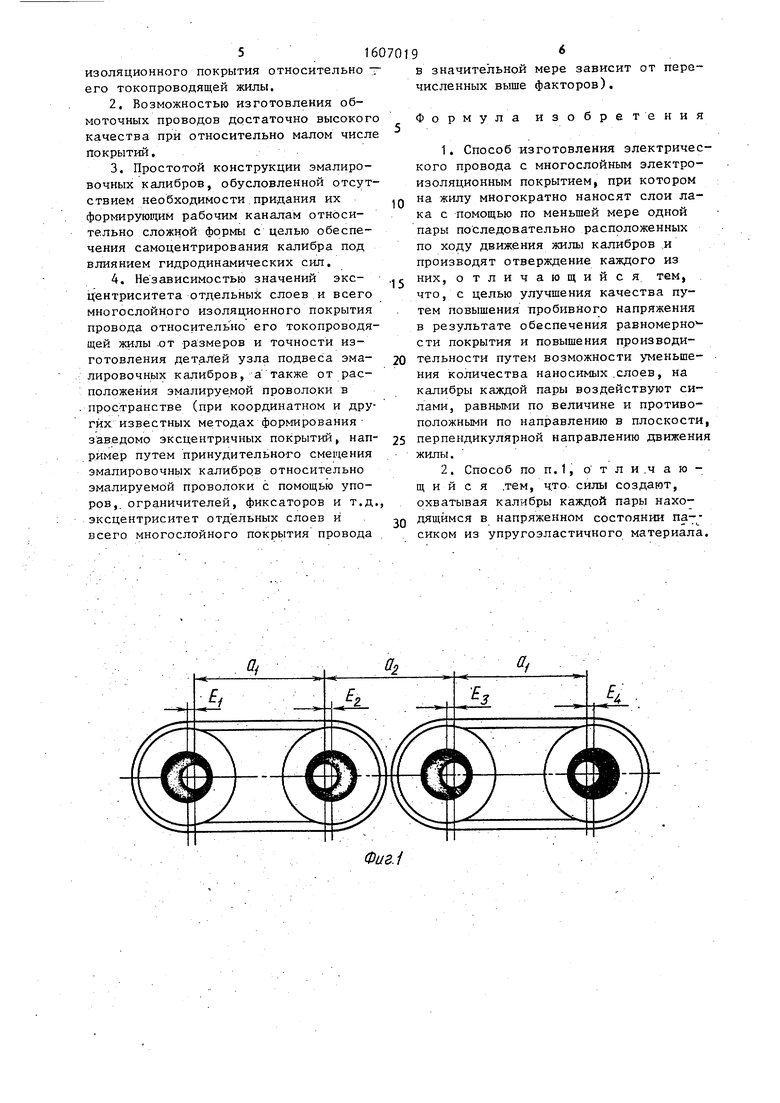

На фиг.1 представлен один из вариантов осуществления предложенного способа; на фиг.2 - конструктивная схема установки для осуи1ествления зтого способа; на фиг.З - один из возможных вариантов расположения

слоев многослойного изоляционного покрытия провода.

Способ осутцествляют следуюп1им образом.

Пример 1..Реализация технологического процесса эмалирования про-: водов с использованием предложенного способа и по традиционной .технологии (для сравнения) осуществлялась в цехе 02 завода Молдавкабель на эмальаг- регате СМО № 2 при изготовлении медных эмалированных проводов ПЭВ с диаметром токопроводящей жилы 0,2 мм.

Основные параметры технологического процесса эмалирования провода:

05

CD

Скорость эмалирования, м/мин. Температура в эмальпечи, с

24

200 300

(1,) (2.)

и

Число покрытий: номинальное 5 при проведении исследований 2 Число пар ка- : либров1

; При проведении исследований реализация технологического процесса эмалирования провода -периодически, осу- 14ествлялась с использованием предложенного способа (к каждому калибру Пары прикладывались силы, 2-5 г, равные по величине и противоположные по направлению), а также традиционной технологии., .при этом качество Изготавливаемых проводов оценивалось и сравнивалось по величине электрического сопротивления изоляционного Покрытия и пробивному напряжению (с Помощью прибора АКТП-2).,

В результате проведенных исследований установлено, что использов ание Предложенного способа в конкретных УСЛОВИЯХ позволяет снизить число мес провода с .пониженным электрическим Сопротивлением изоляции (менее 200- 300 кОм) в 2-4 раза, одновременно пробивное напряжение изоляции увеличивается на 20-50 В.

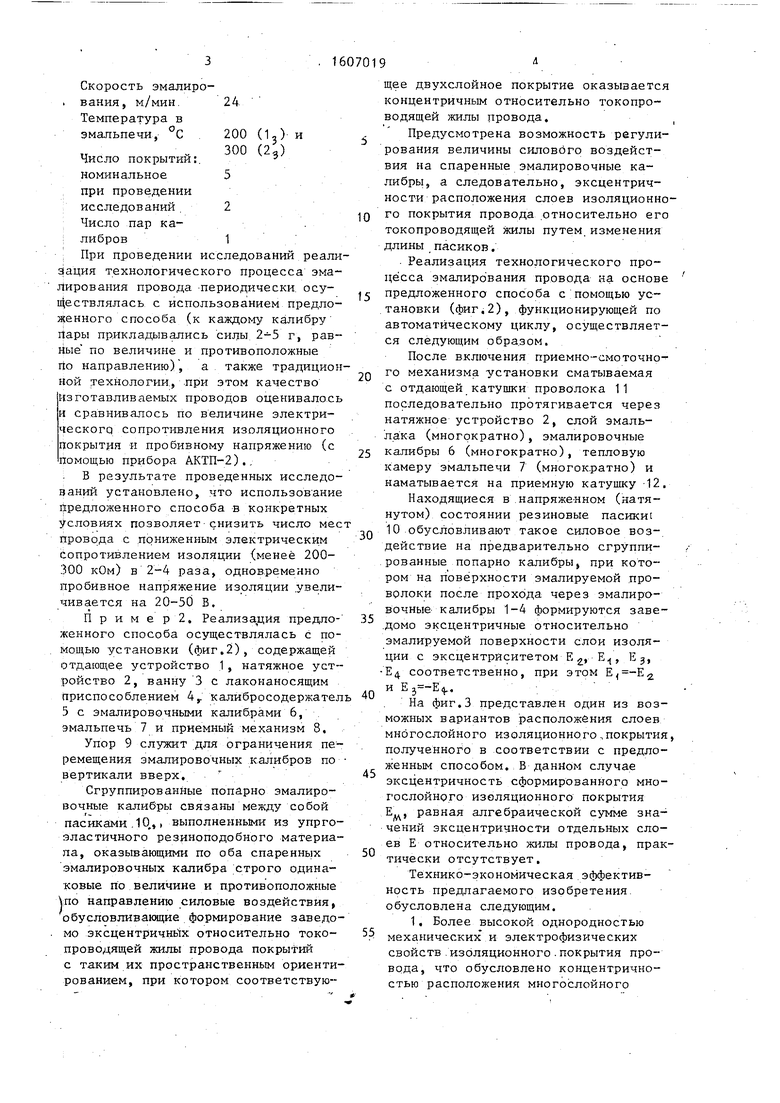

П р и м е р 2. Реализа ция предложенного способа осуществлялась с помощью установки (фиг.2), содержащей отдающее устройство 1, натяжное устройство 2, ванну 3 с лаконаносящим приспособлением 4,. калибросодержател 5 с эмалировочными калибрами 6, . эмальпечь 7 и приемный механизм 8,

Упор 9 служит для ограничения перемещения эмалировочных калибров по вертикали вверх.

Сгруппированные попарно эмалировочные калибры связаны между собой пас иками . 10,,, выполненными из упрго- эластичного резиноподобного материала, оказывающими по оба спаренных эмалировочных калибра строго одинаковые по величине и противоположные Л;по направлению силовые воздействия, обусловливающие формирование заведомо эксцентричных относительно токо- проводящей жилы провода покрытий с таким их пространственным ориентированием, при котором соответствую

5

0

5

0

5 0

5

0 5

щее двухслойное покрытие оказывается концентричным относительно токопро- водящей жилы провода.

Предусмотрена возможность регулирования величины силовбго воздействия на спаренные эмалировочные калибры, а следовательно, эксцентричности расположения слоев изоляционного покрытия провода относительно его токопроводящей жилы путем.изменения длины пасиков.

. Реализация технологического процесса эмалирования провода на. основе предложенного способа с помощью установки (фиг,2), функционирующей по автоматическому циклу, осуществляется следующим обра.зом.

После включения приемно-смоточно го механизма установки сматываемая с отдающей катущки проволока 11 последовательно протягивается через натяжное устройство 2, слой эмаль- лака (многократно), эмалировочные калибры 6 (многократно), тепловую камеру эмальпечи 7 (многократно) и наматывается на приемную катушку -12.

Находящиеся в .напряже-нном (натянутом) состоянии резиновые пасики 10 .обусловливают такое силовое воз-, действие на предварительно сгруппи- .рованные попарно калибры, при котором на поверхности эмалируемой проволоки после прохода через эмалировочные калибры 1-4 формируются заве- .домо эксцентричные относительно эмалируемой поверхности слои изоляции с эксцентриситетом Е , Е, Ej, соответственно, при этом Е,-Е2 и Е .

На фиг.З цредставлен один из возможных вариантов расположения слоев многослойного изоляционного ., покрытия, полученного в соответствии с предложенным способом. В данном случае эксцентричность сформированного многослойного изоляционного покрытия Е, равная алгебраической сумме значений эксцентричности отдельных слоев Е относительно жIiлы провода, практически отсутствует.

Технико-экономическая эффективность предлагаемого изобретения, обусловлена следующим.

1. Более высокой однородностью механических и электрофизических свойств.изоляционного.покрытия провода, что обусловлено концентричностью расположения многослойного

15

5160701

золяционного покрытия относительно т го токопроводяш;ей жилы.

2.Возможностью изготовления оботочных проводов достаточно высокого качества при относительно малом числе покрытий.

3.Простотой конструкции эмалировочных калибров, обусловленной отсутствием необходимости придания их Q формирующим рабочим каналам относительно сложной формы с целью обеспечения самоцентрирования калибра под влиянием гидродинамических сил.

4.Независимостью значений эксцентриситета отдельных слоев и всего многослойного изоляционного покрытия провода относительно его токопроводя- щей жилы .от размеров и точности изготовления деталей узла подвеса эма- 20 дировочных калибров, а также от расположения эмалируемой проволоки в

пространстве (при координатном и других известных методах формирования заведомо эксцентричных покрытий, нап- 25 ример путем принудительного смещения эмалировочных калибров относительно эмалируемой проволоки с помощью упоров,, ограничителей, фиксаторов и т.д., эксцентриситет отдельных слоев и .JQ всего многослойного покрытия провода .

5

01

Q

0

5 JQ

9

в значительной мере зависит от перечисленных выше факторов).

Формула изобретения

1.Способ изготовления электрического провода с многослойным электроизоляционным покрытием, при котором на жилу многократно наносят слои лака с помощью по меньшей мере одной пары последовательно расположенных

по ходу движения жилы калибров и производят отверждение каждого из них, отличающийся тем, что, с целью улучшения качества путем повышения пробивного напряжения в результате обеспечения равномерно - сти покрытия и повышения производительности путем возможности уменьшения количества наносимых .слоев, на калибры каждой пары воздействуют силами, равными по величине и противоположными по направлению в плоскости, перпендикулярной направлению движения жилы.

2.Способ по п,1, о т л и .4 а ю - щ и и с я .тем, что силы создают, охватывая калибры каждой пары находящимся в напряженном состоянии na-j сиком из упругоэластичного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления обмоточных проводов | 1976 |

|

SU616658A1 |

| Установка для нанесения покрытий на изделие протяженной формы | 1977 |

|

SU691932A1 |

| Установка для нанесения покрытий на изделие протяженной формы | 1979 |

|

SU860144A2 |

| Многоходовая установка для изготовленияэМАлиРОВАННыХ пРОВОдОВ | 1979 |

|

SU847378A1 |

| Устройство для калибрования протяженного изделия | 1977 |

|

SU675453A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047231C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2460161C1 |

| Установка для изготовления эмалированных проводов | 1970 |

|

SU445929A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2473996C2 |

| Устройство для калибрования протяженного изделия | 1980 |

|

SU980168A2 |

Изобретение относится к кабельной промышленности, конкретно к производству эмалированных проводов. Цель изобретения - улучшение качества путем повышения пробивного напряжения в результате обеспечения равномерности покрытия и повышение производительности путем возможности уменьшения количества наносимых слоев. На поверхность проволоки многократно наносят слои эмальлака и формируют слои покрытия требуемой толщины путем протягивания проволоки через расположенную последовательно по ходу ее движения по меньшей мере одну пару эмалировочных калибров с последующим раздельным отверждением слоев покрытия. На калибры каждой пары воздействуют силами, равными по величине и противоположными по направлению, расположенными в одной плоскости, перпендикулярной к линии движения провода в зоне покрытия. Формируют действующие на калибры силы путем охватывания каждой пары выполненными из упругоэластичного материала, находящимися в напряженном состоянии пассиками. 1 з.п. ф-лы, 3 ил.

//

Фив.2.

| Пешков И.Б | |||

| Обмоточные провода | |||

| М.: .Энергоатомиздат, 1983, с | |||

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

Авторы

Даты

1990-11-15—Публикация

1988-12-23—Подача