О5

со to

Is5

О5 169 Изобретение о но гится к области получения полиамидов, используемых в машиностроении, радио- и электротехнической промышленности, из расплавов лактамрв. Применяемый в настоящее время в промьшшёнаом масштабе гидролитический спрсоб прпуч ений полиамидов из лактамов в присутствии кислотных инициаторов обладает рядом недостатков, к числу которых относится продолзкительность процесса (12-16 ч), прийенёнйё высоких давлений (до 30 и более атмосфер) и двухстадийность. . Известен способ получения полиамидов из лактамов в присутстйии кислотных инициаторов, в частностисолей 3d-3neMeHTOB; TiCl4, FeClj, CuClj. Полученный таким образом полиамид имеет невысокий молекулярный вес, в процессе полимеризации взделя(бтся кислоты, что усложняет технологи Процесса. 1 . , . с цель снижения продоЛзй1тельнос ти полимериза1(Ий й упрощения f ё нологии процесса предложен способ получения полиамидов путем полимеризации лактамов в расплаве в присутствий оксидов 3 3-металлоя в качестве севсибилизатор1ов. / . , . Процесс может ()Сущёств1Яяться как: при термическом инициировании, так. и (предпочтительно) под действием ионизирующего излучейия. Предлагаемый Хетодпозволяет зна чит1 льно повисишь cicopocTb реак1щи и ftdЛучить полиамнд, способный пере абатываться лн)быми йзвесттлми спосо бами при сохранении физико-механйчес ких свойств полтера (по сравнению с гидролитическим методом) и некотором улз шениисвойств, в частности эластичности (по сравнению с радиационным способом). Установлено, что при полимеризации расплавов лактамов общей формулы где 3 i п j 12, как под действием ионизирующего излз ения, так и в отсутствие его, при 150 - 350 с введение в систему добавок окислов переходных Зв-металло г позволяет существенно увеличить скорость реакции. В качестве добавок могут быть использованы окислы следующих металлов: Ti, V, Сг, Мп, Со, Са, Ni, Си, Fe в количестве 2-50 мае.%. Так, введение добавок: 5 мас.% пятиокиси ванадия, двуокиси титана, окиси марганца, закиси меди позволяет в 15 - 30 раз повысить скорость радиационной полимеризации. Применение 5 мас.% TiOj ускоряет в два раза термическую полимеризацию. Существенное влияние на скорость реакции оказывает также интенсивность ионизирующего излучения. В диа11азоне интенсивностей 10 - 2-10 рад/с она пропорциональна интенсивности излучения в степени 0,5 и .не зависит от вида излучения ( -излучения или электронов ускорителя). Последнее открывает возможность для реализации процесса радиационной полимеризации лактамов под действием электронов ускорителя. В этом случае достигаемые интенсивности превышают на четырепять порядков интенсивности у-излучения и соответственно позволяют в 100 - 150 раз увеличивать скорость реакции. Дифференциально-термический анализ полученных образцов полиамидов позволил установить, что по термостойкости и тейпературе плавления они не отличаются от обьтных марок :пйлиамидов. Проведенные физико-механические испытания показали, что полиамид-12, полученный как радиационным, так и Термическим способом в присутствии 5% добавок окислов металлов, соответствует требованиям, предъявляемым к литьевым маркам полиамида-12, полученного методом гидролитической полимеризации. В случае использования окислов металлов в качестве сенсибилизаторов полимеризации реализуется их влияние как веществ, повышающих износостойкость полимеров. Так, полиамид-12, полученный радиационным способом с добавкой двуокиси, обладает повьЬпенной стойкостью к истиранию при идентичности остальньпс физико-механических показателей. Из-за более низкой стоимости двуокиси титана и ряда других окислов металлов при использовании их в ка

3692260

честве сенсибилизаторов снижается стоимость получаемых полиамидов.

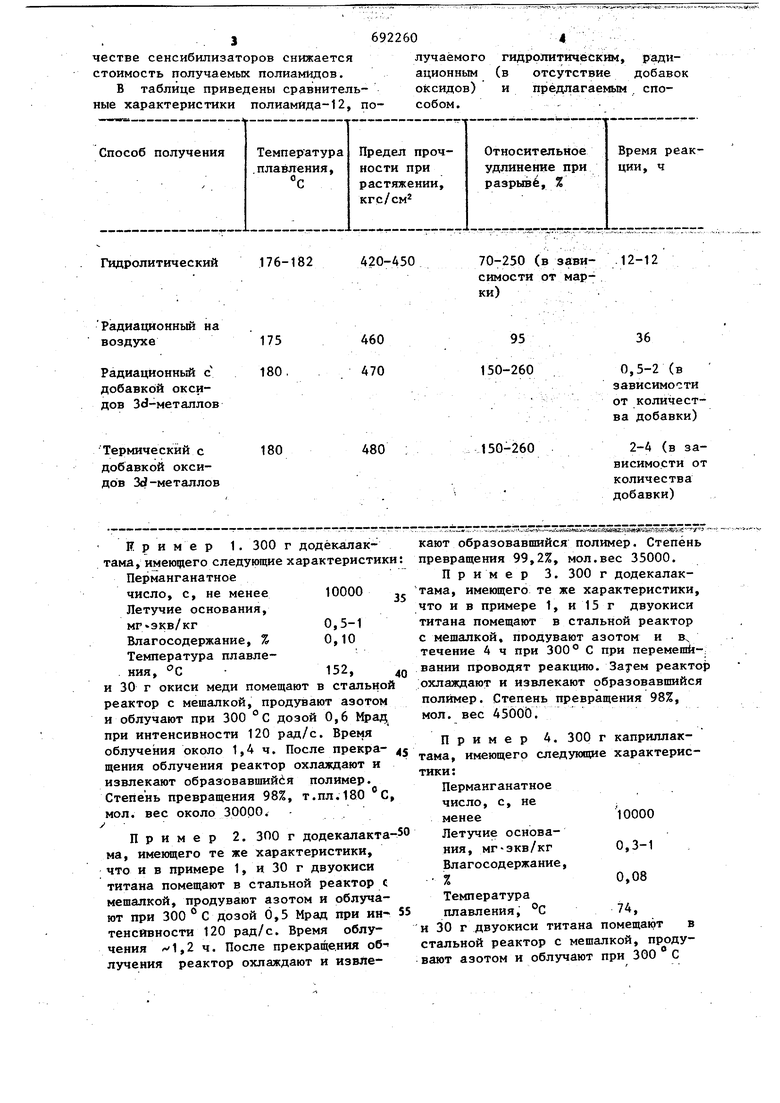

В таблице приведены сравнительные характеристики полиамйда-12, поСпособ получения

Температура плавления, °С

лучаемогогидролитическим, радиационньм(в отсутствие добавок

оксидов)и предлагаемым способом.. .

Относительное

Время реакудлинение при ции, ч разрыве, %

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиамидов | 1980 |

|

SU931724A1 |

| Способ получения полидодеканамида и сополимеров на его основе | 1979 |

|

SU1054369A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ ПОЛИ-w ЛАУРИЛАМИДА | 1971 |

|

SU321993A1 |

| Способ получения полиамидов | 1977 |

|

SU732292A1 |

| Способ получения поли-N-винилкапролактама | 1988 |

|

SU1613446A1 |

| Способ получения наполненных полиамидов | 1982 |

|

SU1035037A1 |

| Способ получения полиамида -12 | 1971 |

|

SU948293A3 |

| Способ получения полиамидов | 1974 |

|

SU579287A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ из ПОЛИ- | 1971 |

|

SU318228A1 |

| Способ регенерации вторичного политетрафторэтилена | 1970 |

|

SU524813A1 |

1. СПОСОБ ПОЛУЧЕНИЯ погашш:ДОВ путем полимеризации лактамов в расплаве в присутствии соединенийЗd-мeтaллoв, отличающийся тем, что, с целью снижения продолжительности полимеризации и упрощения технологии процесса, в качестве соединений Зб-металлов используют оксиды Зd-мeтaллoв в количестве 2,5 - 50 мас.% от лактама.2. Способ по п. 1, отличаю- щ и и с я тем, что.' полимеризацию ведут под действием Й6низ'и1рующёг6 излучения.

Гидролитический 176-182 420-450

. 175 460

Термический с 180 480 добавкой оксидов 3d-металлов R р И м е р 1. 300 г додёкллактама, имеющего следующие характеристик Перманганатное число, с, не менее Летучие основания, мг экв/кг Влагосодержание, % Температура плавления, с И 30 Г окиси меди помещают в стально реактор с мешалкой, продувают азотом и облучают при 300 °С дозой 0,6 Мрад; при интенсивности 120 рад/с. Время облучения около 1,4 ч. После прекращения облучения реактор охлаждают и извлекают образовавшийся полимер. Степень превращения 98%, т.пл,180 с мол. вес около 30000. у Пример 2. 300 г додекалакта ма, имеющего те же характеристики, что и в примере 1, и 30 г двуокиси титана помещают в стальной реактор с мешалкой, продувают азотом и облучают при 300 С дозой 0,5 Мрад при ийтенсивности 120 рад/с. Время облучения -1,2 ч. После прекращения об лучения реактор охлаждают и извле70-250 (в зави- .12-12 симости от марки)

36

5

0,5-2 (в 260 зависимости от количества добавки)

2-4 (в за260висимости от количества добавки)

.™r iiii«ii;i- ii.s.-gs aE iS««i3S i ;:v % vs; y s --v.--- --кают образовавшийся полимер. Степень превращения 99,2%, мол.вес 35000. Пример 3. 300 г додекалактама, имекицего те же характеристики, что и в примере 1, и 15 г двуокиси титана помещают в стальной реактор с мешалкой, продувают азотом и в течение 4 ч при 300° С при перемеп вании проводят реакцию. Зауем реактор ;охлаждают и извлекают образовавшийся полимер. Степень превращения 98%, мол. вес 45006. Пример 4. 300 г каприллактама, имеющего следующие характеристики:Перманганатное число, с, не Летучие основания, мг-зкв/кг Влагосодержание, Температура плавления, °С и 30 г двуокиси титана помещают в стальной реактор с мешалкой, продувают азотом и облучают при 300 С дозой 2 Мрад при интенсивности излу чения 120 рад/с. Время облучения 4,5 Ч. После прекращения облучения реактор охлаждают и извлекают образовавшийся полимер. Степень превращения 96%, мол. вес 29000, т.пл.192 Пример 5. 300 г капр|Ьлакта имеющего следующие характеристики: Перманганатное число, с, не менее .10000 Летучие основания, мг-экв/кг 0,3-1 Влагосодгржание, %0,1 Температура плавления, °С 69, и 15 г двуокиси титана помещают в стальной реактор с мешалкой, продувают азотом и облучают при 300°С дозой 2 Мрад при интенсивности lOO рад/с. Время облучения 6,5 ч. Степень превращения 96,5% мол. вес образовавшегося полимера 16000, т. пл. 220 с. Пример 6. 300 г додекадакт ма, имеющего те же характеристики, что и в примере 1, и 15 г пятиокйси ванадия помещают в стальной реактор с мешалкой, продувают азотом и облу чают при 300 С дозой 0,55 Мрад при интенсивности ионизирующего излучения 100 рад/с. Время облучения 1,5 ч. После прекращения облучения реактор охлаждают и извлекают образовавшийся полимер. Степень превращ ния 98,5%, мол. вес образовавшегося полимера около 23000.

692260 П р и мер 7. 300 г додекалактама, имеющего те же характеристики, что и в примере 1, и 30 г двуокиси марганца помещают в стальной реактор с мешалкой, продувают азотом и облучают при 300 С дозой 1,2 Мрад при интенсивности 100 рад/с. Время облучения 3,3 ч. После прекращения облучения реактор охлаждают и извлекают .образовавщийся полимер. Степень превращения 96,7% мол. вес образовавшегося полимера около 33000. Пример 8. 300 г додекалактама, имеющего те же характеристики, что и в примере 1, и 7,5 г двуокиси титана помещают в стальной реактор с мешалкой, продувают азотом и облучают при 300 °С дозой 2 Мрад при интенсивности 120 рад/с. Время облучения 4,8 ч.i После прекращения облучения реактор охлаждаю и извлекают образовавшийся полимер. Степень превращения 99%, мол. вес 40000. Пример 9. 200 г додекалакта-. ма, имеющего те же характеристики, что и в примере 1, и 100 г двуокиси / титана помещают в стальной реактор с мешалкой, продувают азотом и облучают при С дозой 0,21 М/рад при интенсивности 120 рад/с. Время облучения 0,5 ч. После прекращения облучения реактор охлаждают и извлекают образовавшийся полимер. Степень превращения 98,7%, мол. вес около 200000.

Авторы

Даты

1984-06-15—Публикация

1974-06-13—Подача