1

Изобретение относится к. механической обработке металлов, а именно к способам холодной продольной прокатки цилиндрических деталей типа торсионов, ступенчатых валов и др..

Известен способ поперечной прокатки деталей типа тел , согласно которому заготовка прокатьтается тремя приводными роликагда с осями, параллельными оси заготовки,по концам котор.йй приложены две растягиваю(чие силы 1. .

Однако анныйспсхзобнеприменим , для. прокатки удлиненных -изделий с ..цилиндрическим стеблем-ввиду образования к о.нусов на переходе от прсжатанной части к концам изделия и чрезмерно ббльших в осевом направлении инструм нтал.ьных роликов.

Во избежание чрезмерных осевых нагрузок на ролики при прокатке здесь следует иметь равные по абсолютному значению силы, что вызывает усложнение устройства.

Наиболее близким решением к изобретению является способ продольной прокатки деталей неприводчьзчи профильньми валками с поворотом заготовки вокруг ее продольной о::и после каждого двойного хода заготовки и с

уменьшением площади поперечного-сечения 2 . .

Однако требуются большие силы на вдавливание профильных роликов в .заготовку и осевые силы, приложенные к ней при раскатке.

В устройстве для осуществления .данного способа велик ход задней бабки и габариты в целом ввиду того, что

0 З.аготовка вместе с передней и задней бабками, расположенными по ее концам, в ходе процесса перемещается относительно неприводных профильных роликов на всю длину .обрабатываемой час5ти, что отрицательно сказывается при обработке удлиненных изделий. Продольная ОСЬ круйногабаритных изделий после прокатки искривлейа;

Цель изобретения -повысить произ0водительность и качество обработанных изделий.

Это достигается тем, что заготовку в процессе прсжатки растягивают усилием, направленньаи вдоль ее .оси

5 и уменьшающимся по мере уменьшения площади поперечного сечения прсжатываемой заготовки.

Холодная продольная прсжатка с предварительным растяжением заготов0 .ки позволит уменьшить удельные давения на профильных роликах, а такое ерераспределение сил, в свою очеедь, повысит производительность даного спосо&а за с4ет повышения глубиы вдавливания профильных роликов в заготовку и соответствующего ссжраения числа проходов или получить вы- грыш установленной мощности привода, так как скорость удлинейия заготови в 7-8 раз меньше скорости перемещения профильных роликов.. .

Сокращение габаритов системы до- . стигается за счет сокращения хода, задней бабки, так как здесьвыполняюая функцию задней бабки скалка шпинделя смещается лишь на величину удлинения заготовки, которая как правило в 2-3 раза меньше длины прсжатки. За счет более равномерного распределения, напряжений по сечению заготовки ввиду приложения к ней растягивающей силЕл существенно уменьшится кривизнаПРОДОЛЬНОЙ оси у раскатайньк изделий ..

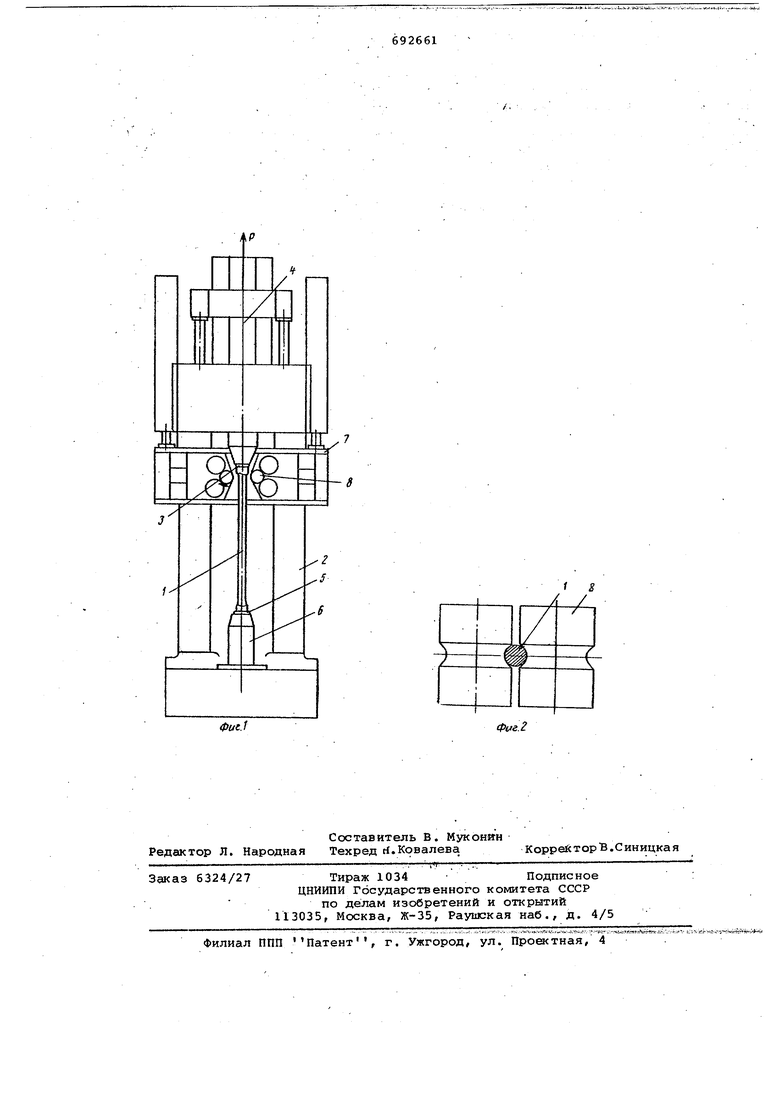

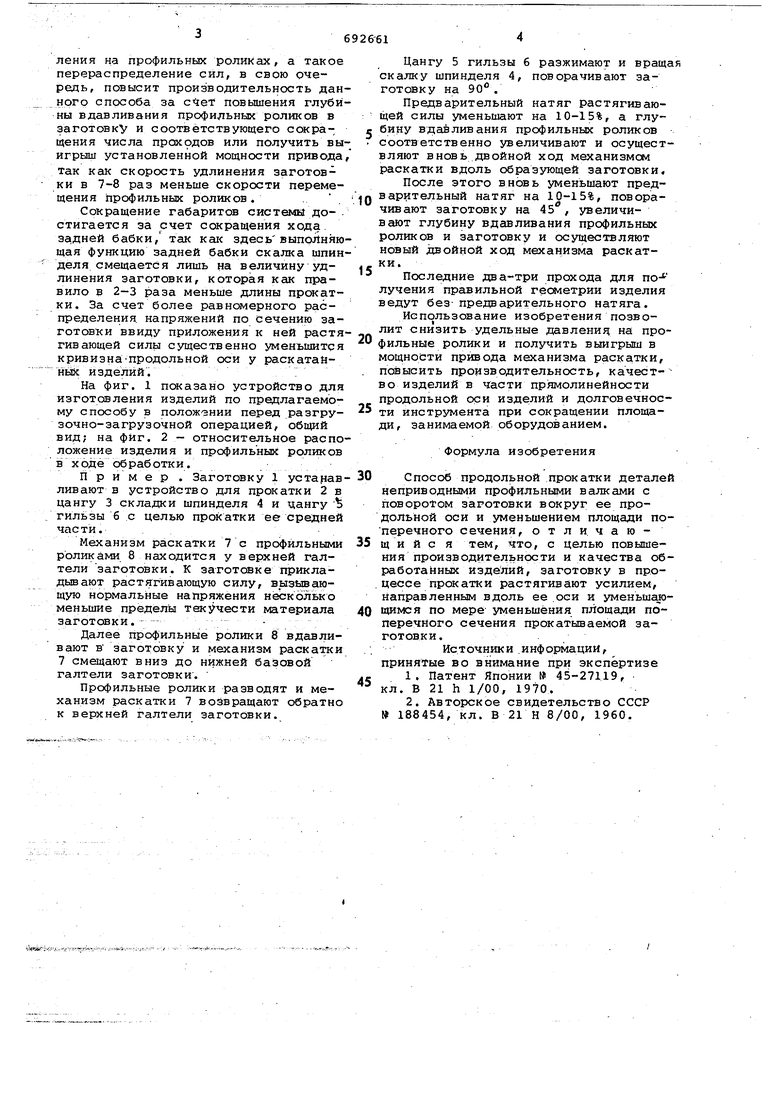

На фиг. 1 показано устройство для изготовления изделий по предлагаемому способу в положении перед разгрузочно-загрузочной операцией, общий вид; на фИг. 2 - относительное расположение изделия и профильных роликов в ходе обработки.

Пример. Заготовку 1 устаравливают в устройство для прокатки 2 в цангу 3 складки шпинделя 4 и цангу гильзы б с целью прокатки ее средней части.

Механизм раскатки 7с профильными роликами 8 находится у верхней галтели заготовки. К заготовке прикладывают растягивающую силу, вызьшающую нормальные напряжения н :;к6лько меньшие пределы текучести материала заготовки.

Далее профильные ролики 8 вдавливают В заготовку и механизм раскатки 7 смещают вниз до нижней базовой галтели заготовки.

Профильные ролики разводят и механизм раскатки 7 возвращают обратно к верхней галтели заготовки.

Цангу 5 гильзы 6 разжимают и вращая скалку шпинделя 4, поворачивают заготовку на 90.

Предварительный натяг растягивающей силы уменьшают на 10-15%, а глус бину вдайливания профильных роликов . соответственно увеличивают и осуществляют вновь двойной ход механизмом раскатки вдоль образующей заготовки. После этого вновь уменьшают предварительный натяг на 10-15%, поворачивают заготовку на 45 , увеличивают глубину вдавливания профильных роликов и заготовку и осуществляют новый ;цвойной ход механизма раскатки.

Последние два-три прохода для получения правильной геометрии изделия ведут без- предварительного натяга.

Использование изобретения позволит снизить удельные давлени на профильные ролики и получить выигрыш в мощности привода механизма раскатки, повысить производительность, качест- во изделий в Части прямолинейности продольной оси изделий и долговечности инструмента при сокращении площади, занимаемой оборудованием.

Формула изобретения

0 Способ продольной прокатки деталей неприводными профильными валками с поворотом заготовки вокруг ее продольной оси и уменьшением площади поперечного сечения, отл и. чающий с я тем, что, с целью повышения производительности и качества обработанных изделий, заготовку в про.цессе прокатки растягивают усилием, направленным вдоль ее .оси и уменьшаю0 щимся по мере уменьшения площади псзперечного сечения прокатываемой заготовки.

Источники .информации, принятые во внимание при экспертизе

1.Патент Японии 45-27119, кл. В 21 h 1/00, 1970.

2.Авторское свидетельство СССР № 188454, кл. В 21 Н 8/00, 1960.

Фие.}

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для продольной прокатки цилиндрических изделий | 1975 |

|

SU602278A1 |

| Способ изготовления изделий переменного по их длине сечения | 1980 |

|

SU871954A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 1992 |

|

RU2040355C1 |

| Способ изготовления изделий перемен-НОгО пО иХ длиНЕ СЕчЕНия | 1978 |

|

SU829283A1 |

| Способ упрочнения изделий переменного по их длине сечения | 1980 |

|

SU859468A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 1996 |

|

RU2103100C1 |

| Способ изготовления круглых изделий | 1973 |

|

SU653015A1 |

| Устройство для продольной прокатки деталей с переменным по длине сечением | 1973 |

|

SU539404A1 |

| Способ изготовления стержневых деталей с утолщениями на концах | 1984 |

|

SU1380840A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2030934C1 |

Авторы

Даты

1979-10-25—Публикация

1976-04-09—Подача