Изобретение относится к обработке металлов давлением и предназначается для изготовления нежестких изделий гранного сечения в поперечном направлении и в форме клина - в продольном, например, клинков электрорапиры, шпаги, сабли и т.д.

Известен способ изготовления изделий, переменного по их длине сечения, холодной прокаткой участков заготовки парой неприводных калиброванных валков при обжатии ими неподвижной заготовки на величину подачи с поворотом заготовки после каждого двойного возвратно-поступательного хода вокруг продольной оси на угол, определяемый программой обработки с автоматическим изменением величины ее хода в соответствии с удлинением обрабатываемого участка [1]. Способ позволяет получать профили, в том числе гранные, на любом участке заготовки с требуемой точностью и чистотой обработки.

Отсутствие в указанном способе перемещения валков, связанного с ходом заготовки, не позволяет изготавливать детали в форме клина в продольном направлении. Кроме того, при прокатке нежестких деталей наблюдается потеря устойчивости заготовки при возвратном ходе, так как задняя поддерживающая бабка приводится в движение через заготовку.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому, т. е. прототипом, является способ изготовления изделий переменного по их длине сечения [2].

В соответствии с этим способом заготовку закрепляют за оба конца и к одному из них прикладывают осевое усилие противонатяжения определенной величины. Со стороны другого конца заготовки вдавливают неприводные валки и к этому же концу в процессе прокатывания прикладывают усилие протягивания. Процесс прокатки осуществляют за ряд возвратно-поступательных перемещений заготовки, при которых неприводным валкам сообщают радиальное перемещение, величина которого жестко связана с продольным перемещением заготовки и определяется программой обработки для каждого рабочего хода. После каждого рабочего хода заготовку поворачивают вокруг продольной оси и изменяют величину ее хода в соответствии с удлинением обрабатываемого участка. В результате выполнения указанных действий формируют заготовку гранного сечения в поперечном направлении и в форме клина - в продольном.

Однако этот способ не позволяет производить большие обжатия, так как после большого обжатия и кантовки заготовка неустойчива в валках и имеют место случаи ее скручивания при обжатии в процессе последующего прохода. Это вынуждает производить прокатку за большее количество проходов с относительно малыми обжатиями, что увеличивает трудоемкость процесса прокатки. Кроме того, поскольку заготовка закреплена в процессе прокатки за оба конца, со стороны ее минимального сечения образуется непрокатанный участок - бобышка, которая отрезается в процессе механической обработки, что снижает коэффициент использования металла.

Данное изобретение направлено на снижение трудоемкости изготовления и повышение коэффициента использования металла.

Поставленная цель достигается тем, что в способе изготовления изделий переменного по их длине сечения, включающем закрепление заготовки, приложение в одном из ее концов осевого усилия противонатяжения, вдавливание неприводных валков со стороны другого ее конца, возвратно-поступательное перемещение заготовки в процессе прокатывания ее с получением сечения в форме клина в продольном направлении с приложением осевого усилия протягивания со стороны места вдавливания и радиальным перемещением неприводных валков, определяемым программой обработки для каждого рабочего хода, поворот заготовки вокруг продольной оси после каждого рабочего хода, изменение величины ее хода в соответствии с удлинением обрабатываемого участка, согласно предлагаемому изобретению, перед прокатыванием заготовки в форме клина производят ее предварительную прокатку в неприводных валках с квадратным калибром полного охвата заготовки, формируя сдвоенную ступенчатую заготовку, сечение которой уменьшается от концов к середине, и последующее ее разделение на части. После этого каждую часть по отдельности окончательно прокатывают в неприводных валках с гладким или овальным калибром полного охвата с получением изделия клиновидной формы в продольном сечении.

Сопоставительный анализ с прототипом показывает, что заявляемый способ изготовления изделий переменного по их длине сечения отличается новыми действиями, порядком выполнения их во времени и условиями выполнения действия. Таким образом, заявляемое техническое решение соответствует критерию изобретения "новизна".

При изучении уровня техники, известного в данной области, признаки, отличающие заявляемое изобретение от прототипа, не были выявлены и поэтому они обеспечивают заявляемое техническому решение соответствие критерию "изобретательский уровень".

Введение новой по сравнению с прототипом операции предварительной прокатки, осуществляемой в неприводных валках с квадратным калибром полного охвата заготовки, обеспечивают интенсивную вытяжку с большими обжатиями за проход без скручивания заготовки в процессе ее прокатывания, т.е. прокатка осуществляется за меньшее количество проходов. Формирование в ходе предварительной прокатки сдвоенной (на две детали) ступенчатой заготовки квадратного сечения, размер которого уменьшается к ее середине от ступени к ступени в зависимости от конфигурации и окончательных размеров детали, позволяет сэкономить время на вспомогательные движения: поворот заготовки, замедление осевого перемещения заготовки перед окончанием прохода и др. Кроме того, в связи с тем, что разделенные после предварительного прокатывания части сдвоенной заготовки имеют с одного конца участок с минимальным сечением, отрезаемая с этого конца после чистовой прокатки бобышка также имеет минимальные размеры, что повышает коэффициент использования металла. Особенно экономия металла важна при изготовлении мастерских клинков спортивного оружия, для которых используется очень дорогая высоколегированная мартенситно-стареющая сталь ЭП-637.

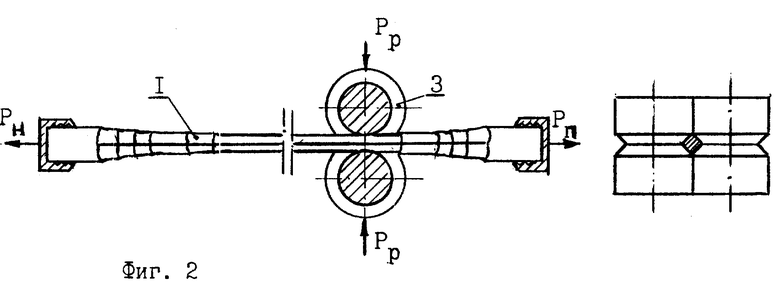

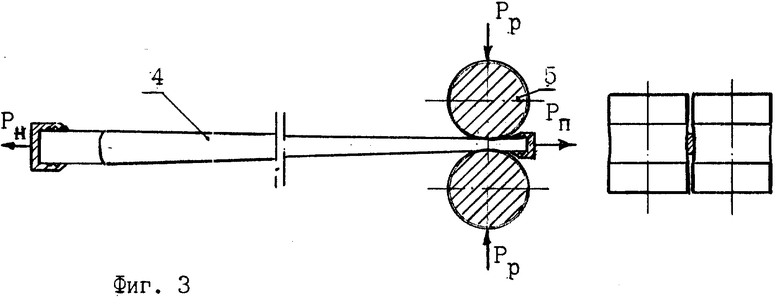

На фиг.1 изображено окончание предварительного прокатывания первой ступени заготовки; на фиг.2 - окончание предварительного прокатывания последней ступени заготовки; на фиг.3 - окончание чистого прокатывания с получением изделия прямоугольного сечения клиновидной формы в продольном направлении.

Способ изготовления изделий переменного по их длине сечения осуществляется следующим образом. Цилиндрическую заготовку закрепляют обоими концами в зажимных патронах. К одному из концов заготовки прикладывают усилие противонатяжения Pн, а со стороны противоположного конца с радиальным усилием Pр вдавливают пару неприводных валков 2 с квадратным калибром полного охвата заготовки и к этому же концу прикладывают осевое усилие протягивания Pп, под действием которого заготовка протягивается через валки. Процесс прокатывания осуществляется за ряд возвратно-поступательных перемещений заготовки через валки 2, 3 (фиг.1,2) с поворотом ее вокруг продольной оси после каждого рабочего хода с изменением калибра валков при переходе с одной ступени на другую. В результате этого формируется сдвоенная (на два изделия) ступенчатая заготовка, сечение которой уменьшается от концов к середине. Заготовку разрезают пополам и каждую часть 4 подвергают чистовому прокатыванию (фиг.3). Для этого ее закрепляют за оба конца, прикладывают к ним усилия противонатяжения Pн и протягивания Pп, а со стороны приложения усилия протягивания вдавливают неприводные валки 5 с овальным калибром. В ходе возвратно-поступательных перемещений заготовки 4 валкам 5 сообщают радиальное перемещение, величина которого жестко связана с продольным перемещением заготовки. После каждого рабочего хода производят поворот заготовки 4 на 90o вокруг продольной оси и изменение величины ее хода в соответствии с удлинением обрабатываемого участка.

Конкретное осуществление предлагаемого способа рассмотрим на примере изготовления клинка электрорапиры из мартенситно-стареющей стали ЭП-637.

Заготовка под предварительное прокатывание на две детали обрабатывается с обеспечением размера по наружному диаметру 11,3-0,05 мм и по длине 580-1,0 мм. Вес сдвоенной заготовки составляет 540 г. Предварительное прокатывание производится на специальном продольно-раскатном стане последовательно в неприводных калиброванных валках полного охвата заготовки с квадратным профилем ручья: 9x9; 8x8; 7x7; 6x6; 5,5x5,5; 5,0x5,0. Прокатывание осуществляется при радиальном усилии Pр на валки 15 т.с., усилии противонатяжения Pн 0,3 т. с. за два прохода в каждом калибре с поворотом заготовки на 90o между проходами. Перед началом прокатывания в очередных валках и между проходами заготовка устанавливается произвольно путем совмещения любой из ее диагоналей квадратного сечения с диагональю квадратного калибра валков. Общее время предварительного прокатывания на одну деталь составляет 0,15 н/ч.

В результате предварительного прокатывания получается ступенчатая заготовка на две детали. Далее заготовка разрезается пополам и отдельно каждая половина подвергается чистовому прокатыванию.

Чистовое прокатывание осуществляется в валках с овальным калибром за 11 проходов с поворотом заготовки на 90o между проходами. Радиальное усилие Pр на валках составляет 12 т.с., осевое усилие протягивания Pп в пределах до 5 т. с. , усилие противонатяжения Pн составляяет ≈350 кГс. При чистовом прокатывании заготовка со стороны задней бабки закрепляется за предварительно прокатанный участок значительно меньшего сечения, чем в известном изобретении. Время чистовой прокатки составляет 0,12 н/ч.

Таким образом, общее время прокатывания одной детали по предлагаемому способу составляет 0,27 н/ч, а вес заготовки на одну деталь составляет 270 г.

Для сравнения: общее время прокатывания по известному способу составляет 0,4 н/ч, а вес заготовки 326 г.

Экономия от предлагаемого изобретения при условии годовой программы 10000 шт./год составит:

Исходные данные:

1. Экономия металла на 1 заготовку - 56 г.

2. Стоимость 1 т стали ЭП-637 в ценах 1995 г. - 140 млн. руб.

3. Экономия трудоемкости на 1 заготовку - 0,14 н/ч.

4. Стоимость 1 н/ч производственного рабочего - 4000 руб.

Экономия по металлу составит 78,4 млн. руб.

Экономия по трудоемкости составит 5,6 млн. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 1992 |

|

RU2040355C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 1999 |

|

RU2165327C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛИНКОВ СПОРТИВНОГО ОРУЖИЯ | 1992 |

|

RU2037128C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛИНКОВ ФЕХТОВАЛЬНОГО ОРУЖИЯ | 2015 |

|

RU2605886C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛИНКОВ ФЕХТОВАЛЬНОГО ОРУЖИЯ | 1999 |

|

RU2174559C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ, ПРЕИМУЩЕСТВЕННО МАЛОЛИСТОВЫХ РЕССОР, И СПОСОБ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212972C1 |

| Способ изготовления изделий переменного по их длине сечения | 1977 |

|

SU738736A1 |

| Способ изготовления изделий переменного по их длине сечения | 1980 |

|

SU871954A2 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОДА КОНТАКТНОГО ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2012 |

|

RU2492010C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 2004 |

|

RU2263717C1 |

Способ может быть установлен в области обработки металлов давлением, в частности при изготовлении нежестких изделий гранного сечения в поперечном направлении и в форме клина - в продольном направлении. Заготовку прокатывают в неприводных валках с квадратным калибром полного охвата, формируя при этом сдвоенную ступенчатую заготовку, площадь поперечного сечения которой уменьшается от концов к середине. После чего заготовку разделяют на две части, которые прокатывают в валках, например, с овальным калибром. Указанным валкам в процессе возвратно-поступательных перемещений заготовки сообщают радиальное перемещение, величина которого связана с величиной продольного перемещения заготовки. 3 ил.

Способ изготовления изделий переменного по их длине сечения, при котором заготовку закрепляют в обеих ее концов, к одному из ее концов прикладывают осевое усилие противонатяжения, с другого его конца вдавливают неприводные валки и прикладывают осевое усилие протягивания, прокатывают заготовку путем возвратно-поступательного перемещения заготовки до получения сечения в форме клина в продольном направлении и радиального перемещения неприводных валков, определяемого программой обработки для каждого рабочего хода, после каждого рабочего хода осуществляют поворот заготовки вокруг продольной оси с изменением величины ее хода в соответствии с удлинением обрабатываемого участка заготовки, отличающийся тем, что перед прокаткой заготовки осуществляют предварительную прокатку в неприводных валках с квадратным калибром полного охвата заготовки, формируя сдвоенную ступенчатую заготовку, площадь поперечного сечения которой уменьшается от концов к середине, и последующее ее разделение на две части.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 188454, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2040355, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-27—Публикация

1996-02-19—Подача