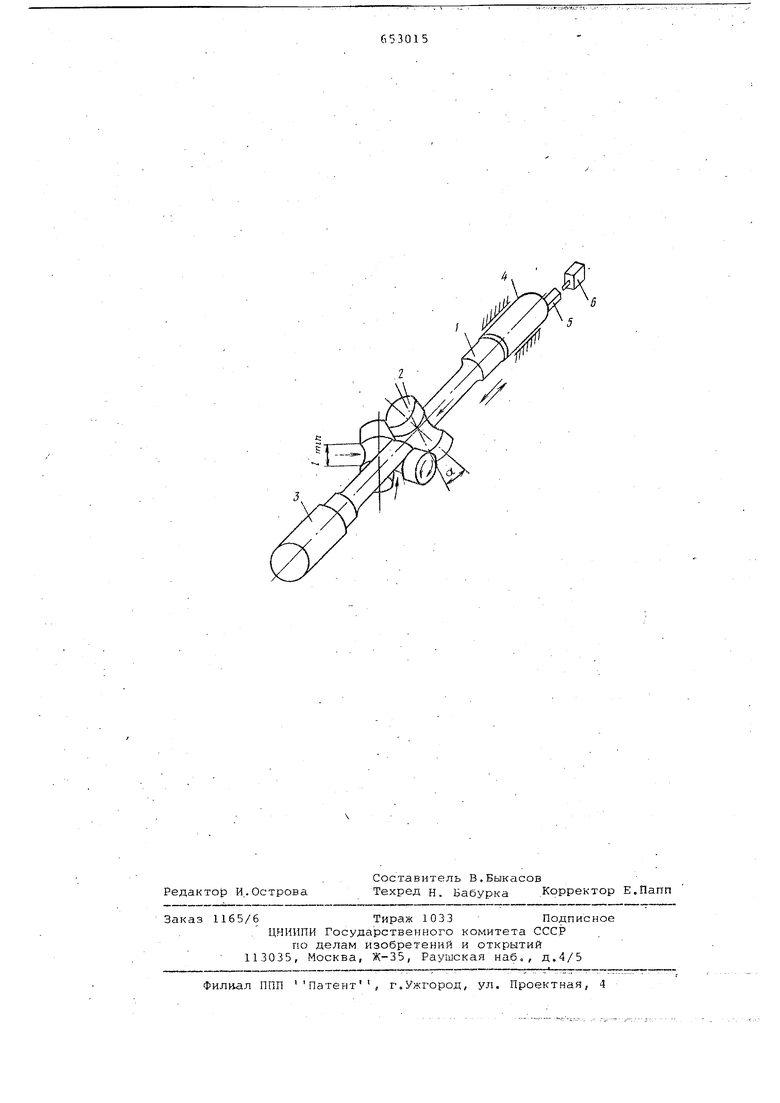

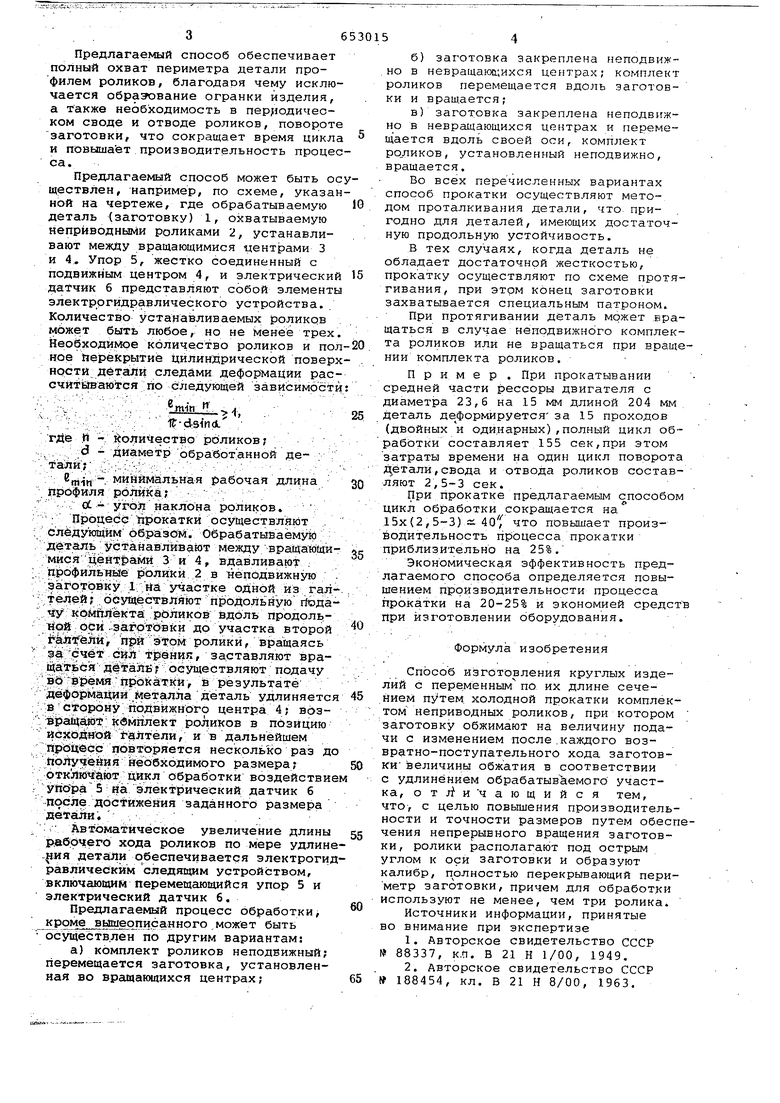

Предлагаемый способ обеспечивает полный охват периметра детали профилем роликов, благодаря чему исключается образование огранки изделия, а также необходимость в пердюдическом своде и отводе роликов, повороте заготовки, что сокращает время цикла и повышает производительность процес са. Предлагаемый способ может быть ос ществлен, например, по схеме, указан ной на чертеже, где обрабатываемую деталь (заготовку) 1, охватываемую непрйводными роликами 2, устанавливают между вращающимися центрами 3 и 4. Упор 5, жестко соединенный с ПОДВИЖНЕЛМ центром 4, и электрический датчик б представляют собой элементы электрогидравлического устройства. Количество устанавливаемых роликов может быть любое, но не менее трех Необходимое количество роликов и по ное Перекрытие цилиндрической повер ности дбтали следами деформации рас считываются по следующей зависимост mjn 1P-dsin i где tt - Количество роликов; d - диаметр обработанной де- . : тали; . min минимальная рабочая длина профиля ролика; оС - угол наклона роликов. : Процесс прокатки осуществляют . слёдующим образом. Обрабатываемую леталь устанавливают между вра)г(аюй(й мися центрами 3 и 4, вдавливают профильные ролики 2 в неподвижную заготовку 1 на участке одной из гал телей; осуществляют продольную гида чу комйлекта рбликов вдоль продол1; ной оси .заготовки до участка второй ramfemtt при этом ролики, вр1ащаясь засчет сил трения, заставляют вращаться детали осуществляют подачу вовремяпрокатки, в результате деформации металла деталь удлиняетс в сторону подвижного центра 4; возврай1ают квмплект роликов в позицию исходной галтели, и в дальнейшем процесс повторяется несколько раз д получения необходимого размера; отключают цикл обработки воздействи упора 5 на электрический датчик б после достижения заданного размера детали, Автоматическое увеличение длины рабочего хода роликов по мере удлин .|1ия детали обеспечивается электроги равлическим следящим устройством, включающим перемещающийся упор 5 и электрический датчик 6. Предлагаемый процесс обработки „ РО й Ш §55й9 ан но го . може т быть осуществлен по другим вариантам: а) комплект роликов неподвижный; перемещается заготовка, установленная во вращающихся центрах; б)заготовка закреплена иеподвижно в невраща10й;ихся центрах; комплект роликов перемещается вдоль заготовки и вращается; в)заготовка закреплена неподвижно в невращающихся центрах и перемещается вдоль своей оси г комплект ро ликов, установленный неподвижно, вращается. Во всех перечисленных вариантах способ прокатки осуществляют методом проталкивания детали, что пригодно для деталей, имеющих достаточную продольную устойчивость. В тех случаях, когда деталь не облад;ает достаточной жесткостью, прокатку осуществляют по схеме протягивания, при этом конец заготовки захватывается специальным патроном. При протягивании деталь может .вращаться в случае неподвижного комплекта роликов или не вращаться при вращении комплекта роликов. Пример . При прокатывании средней части рессоры двигателя с диаметра 23,6 на 15 мм длиной 204 мм . Деталь де формируется за 15 проходов (двойных и одинарных),полный цикл обработки составляет 155 сек,при этом затраты времени на один цикл поворота )ётaлй,свода и отвода роликов составляют 2,5-3 сек. . .. При прокатке предлагаемым способом цикл обработки сокращается на 15х{2,5-3) i 40; что повышает производительность процесса прокатки приблизительно на 25%. Экономическая эффективность предлагаемого способа определяется повышением производительности процесса прокатки на 20-25% и экономией средств при изготовлении оборудования. Формула изобретения Способ изготовления круглых изделий с переменным по. их длине сечением путем, холодной прокатки комплектом неприводных роликов, при котором заготовку обжимают на величину подачи с изменением после .каждого возвратно-поступательного хода заготовки величины обжатия в соответствии с удлинением обрабатываемого участка, oTjfH чающийся тем, что, с целью повьпиения производительности и точности размеров путем обеспечения непрерывного вращения заготовки, ролики располагают под острым углом к оси заготовки и образуют калибр, п олностью перекрывающий периметр заготовки, причем для обработки используют не менее, чем три ролика. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 88337, к.П. В 21 Н 1/00, 1949. 2.Авторское свидетельство СССР 188454, кл. В 21 Н 8/00, 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий перемен-НОгО пО иХ длиНЕ СЕчЕНия | 1978 |

|

SU829283A1 |

| Устройство для накатывания резьбы на пустотелых заготовках | 1976 |

|

SU727289A1 |

| Полуавтомат для холодной прокатки заготовок в торец | 1985 |

|

SU1266625A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ | 1966 |

|

SU188454A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА | 2002 |

|

RU2199413C1 |

| Устройство для обработки протягиванием деталей типа втулки на горизонтально-протяжном станке | 1983 |

|

SU1135568A1 |

| Способ обработки длинномерного проката и автоматический комплекс для его осуществления | 1987 |

|

SU1625557A1 |

| Устройство для накатывания профильных канавок | 1980 |

|

SU980906A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПУСТОТЕЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2721253C1 |

| КРОМКОФРЕЗЕРНЫЙ МНОГОШПИНДЕЛЬНЫЙ СТАНОК | 2023 |

|

RU2819729C1 |

Авторы

Даты

1979-03-25—Публикация

1973-04-13—Подача