t

Изобретение относится к проьтышленности пластмасс, в частности к разработке способа получения поверхностного тиснения на термопластичном цолимере.

Известен способ получения поверхностного тиснения на термопластичном полимере контактированием последнего с рисунчатой полимерной антиадгезионной подложкой с последуюц №1И термопрессованием, охлаждением и отделением подложки 1.

Однако поверхностное тиснение, получаемое этим способом, недостаточно четкое, кроме того, подложка при работе деформируется.

Цель изобретения состоит в получении более четкого поверхностного тиснения на термопластичном полимере и устранении деформации подложки (антиадгезионной, с которой переносят рисунок-тиснение - на термоплас™ тичный полимер).

Поставленная цель достигается тем, что в способе получения поверхностного тиснения на термопластичном полимере, включающем контактирование последнего с рисунчатой полимерной антиадгеэионной подложкой, термопрессование, охлаждение-и отделение подлолжи, используют подложку с модулем упругости 10-10° кг/см и термопластичный полимер с текучестью 0, 50 дг/мин при температуре прессования, равной 170-195°С.

Пример 1.

Приготовление состава фотополимериз у емой с молы.

Состав 1. Смесь, состояп ую из 10 вес,ч. фумаровой кислоты, 5 вее.ч. фталевого ангидрида и 16 вее.ч, триэтиленгликоля, приводят во взаимодействие в атмосфере азота при 200С до получения смолы непредельного поSлиэфира. Туда же добавляют стирол как мономер в количестве 10% от общего веса и 1% бензоила как фотоактиватора.

Состав 2. Процесс; повторяют, как с составом 1, с введением 25% стирола.

Состав 3, Процесс повторяют, как с составом 1, с введением 40% стирола.

5

Состав 4. Процесс повторяют, как с составом 1, с введением 60% стирола.

Состав 5.- К }50 вес.ч. поливинилового спирта (30%-ный-водный раствор), имеющего степень полимеризации 500

И величину омыления 88%, добавляют. 50 вес.ч. мономера & -оксиэтилмет-iакрилатаи 0,1 вес.ч. фотоактиватораантрахинона. Смесь выливают на тефлоиовый лист и сушат при в течение б ч до получения листа фотополимеризуемой смолы в твердом состоянии.

Состав б. К 100 вес.ч. растворенного в спирте сополимерного полиамида добавляют 60 вес.ч. бифу кционального мономера-м-ксилилен-бис-:акрила лида,20 вес.ч. триэтиленглйкольди-п акрилатаи 1 вес.ч. бензойного метилена для приготовления смеси. 30%ный раствор указанной смеси в метилов:ом спирте выливaiOT на лист тефлона и затем сушат. Полученный в результате продукт дробят и прессуют при 130°С.

Приготовление антиадгезионной подложки.

Составы 1, 2, 3 и 4 (каждый) толи иной 0,7 мм размещают на оловянной пластине. Затем накладывают покрыв:аюадую пленку и облучают в течение 6;0 мин через негативную (рисунчатую) йленку, расположенную на покровной п(ленке в непосредственном контакте, д1есятью ультрафиолетовыми флуорес-. 1(ектными лампами по 20 вт, размещенными в 10 см от негативной пленки, После этого удаляют покрывающую пленку и неэкспонированные участки смывают 1%-ным водным раствором щелочи Смолу высушивают и на оловянной плите изготавливают рельефную модель глубиной 0,7 Мм, Вдобавок тот же состав смолы (составы 1, 2, 3 И; 4) наносят на тефлоновый лист и сжвещают одновременно с экспозицией р;ельефной плитой для производства листов (для измерения динамического модуля упругости). Рельефную плиту и лист {в случае состава 2) подверг;ают нагреванию в атмосфере азота при 230 С в течение 26 ч для дальнегйшего образования поперечных связей,,

8случае состава 5 негативную пленку располагают непосредственно на поверхности смолы, которую затем

.облучают светом в вакууме. Неэкспонированные участки смывают для проиэвод ства рельефной плиты глубиной 0,7 мм.

9случае состава б, размещенного на оловянной плите, имеющей слой краски, сборку прессуют при 130 С ДП1 производства плиты из фотопалимеризуемой смолы. Негативную пленку накрывают сверху, а затем облучают. неэкспонированные участки смывают

. метиловым спиртом для производства рельефной плиты толщиной 0,7 мм.

Образцы на основе составов 1-6 подвергают испытанию при различной температуре на динамический модуль

упругости (с помощью устройства для измерения динамической вязкости упругости). Далее приводятся полученные результаты динамического модуля упругости.

Образец 1, Динамическая вязкость

полностью постоянна, около 60 кг/см между 80 200°С.

Образец 2. Полностью постоянна, около 200 кг/см между 110-20О°С.

Образец 3. Постепенно увеличивается при температуре выше 130.С: например до 220с (при последнем значении температуры модуль равен 120 кг/см) ,

Образец 4, Резко увеличивается

выше . При температуре вглше 160°С невозможно измерить модуль, так как начинает проявляться текучесть.

Образец 5. Резко увеличивается

выше .

Образец 6. Поддерживается 400. кг/см- при 200С.

Перевод рисунка на термопластичный полимер.

Приготавливс1ют модельные (антиадгезионные) плиты из фотополимеризуемой смолы составов 1-6 размером 105x148 мм. Покрытиялда для этих плит являются листы полипропилена (текучесть при 9 , толщина

2 мм). Давление составляет 3,0 кг/см при 200с. С помощью оригинальной модельной аиткадгезионной плиты из смолы состава 2 получают перевод рисунка на полипропилен высокой четкости без явных разрутиений оригинальной модельной плиты. С ггомощью модельных плит из смолы составов 1, 2 и б получают перевод рисунка высокого качестsa без каких-либо явных изменений оригинальных модельных плит после приложения давления. У модельных плит из смолы составов 4 и 5 (для сравнения) термическая реформация после

сдавливания является существенной, и не получают четкого перевода (тиснения) рисунка на полипропилен.

Обратный метод перевода рисунка на термопластичный полимер,

, Плиту из Фотополимеризуег 1Ой смолы, тгриготовленной из состава 2, используют в качестве модели негативной пленки, для чего накладывают сверху эту оригинальную модельную плиту на лист полипропилена (текучесть при

190°С составляет 7 дг/мин, 2 мм). Прессуют под давлением 4 кг/см при для производства тисненого полипропиленового листа, Ш еющего тисненую картину глубиной

0,3 мм. Деформации рисунка и самой оригинальной модельной плиты не наблюдают .

Подобным образом рельефную плиту, приготовленную из состава 5, используют в качестве тисненой оригиналыНОЙ модельной плиты и подвергают давлению. Оригинальная модельная плита в этом случае существенно деформируется.

Пример 2. Оригинальную модельную плиту из смолы готовят аналогичным примеру 1 способом из .

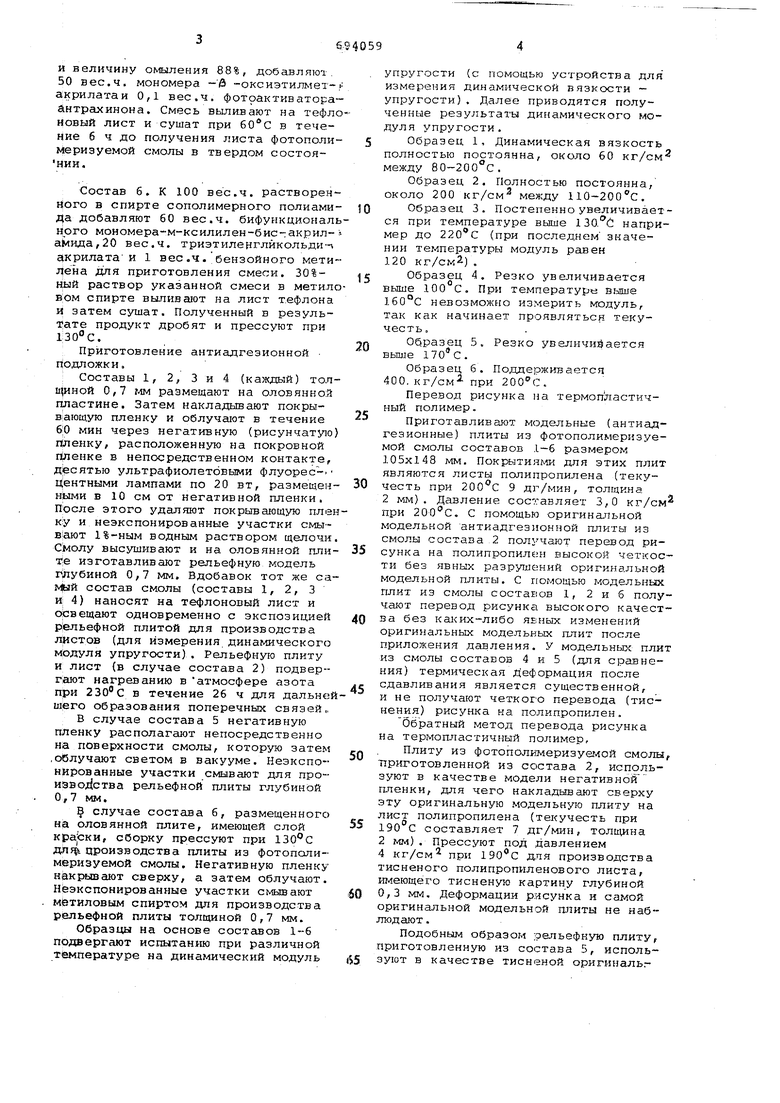

70 вес.ч. непредельного полиэфирами 30 вее.ч. стирола. Перевод рисунка осуществляют при условиях, приведенных в таблице.

Условия перевода рисунка и качество антиадгезионной подложки.

Поликарбонат (195)

Полипропилен

(1951 П При м-е р 3. К 90 вес.ч. непредельного полиэфира и 10 вес.ч. стирола добавляют 1 вес.ч. фотоактиватора для получения фотополимеризуемой смолы. На основе этого состава получают рельефную плиту толщиной 0,5 мм (смола не проявляет текучести при и показывает модуль упругости 61 кг/см ). К этой оригинальной модельной плите прижимают лист смолы АБС (текучесть при нагрузке 21,6 кг и 180 С 3,0 дг/мин, толщина 2 мм) при 180°С в течение 30 с под дашлением

195с ,

0,3

Перевод высо, D кг/см кого качества. 20 с Нет нарушений оригинальной модельной плиты после 5кратного перевода

195°С.

Перевод высо,0 кг/см кого качества. 50 с Нет нарушений оригинальной модельной плиты. Модуль упругости оригинальной модельной плиты из смолы при 170-195 с составляет 220-230 кг/см и упругая деформация при любых указанных условиях перевода на оригинальной модельной плите меньше 10%. ф1Я сравнения используют при условиях перевода (, 5 кг/см 2 и 60 с) полиметилметакрилат с текучестью менее 0,01.дг/мин при , при этом получают нечеткое тиснение на термопластичном полимере. 3,0 кг/см2. При этих условиях упругая деформация оригингшьной модельной плиты составляет всего 4,9%. Полученный в результате перевод рисунка имеет высокое качество, и не наблюдается разрушений оригинальной модельной плиты. Пример 4, Поли-2,6-диметил-1,4-фениленоксид (мол. в. 20000) отливают на подложке толщиной 3 мм, затем формируют на полученном слое три линии длиной 3 см, высотой 0,7 мм и йириной 2 мм с интервалом 2 см. Модуль упругости смолы при составляет 11000 кг/см. При использовании полученной оригинальной модель ной плиты осуществляют перевод рисун ка на смолу ABC (текучесть при нагрузке 21,6 кг и 170 С составляет 1,71 дг/мин). Условия перевода 15 кг/см, 170°С и 45 с. При этих ус ловиях упругая деформация оригинальной модельной плиты составляет примерно Ofl%. Полученный в результате перевод рисунка имеет высокое качест во и не наблюдается разрушений оригинальной модельной плиты. Пример 5. Смесь 70 вес.ч. непредельного полиэфира и 30 вес,ч, ;/-гидроксиэтилмётакрилата наносят на ;оловянную плиту для фотополимеризации толщиной 0,6 мм. Полученная смола не проявляет текучести при и имеет модуль упругости 100 кг/см2. При использовании ее .а.качестве анти адгезионной подложки(оригинальной моде.пьной плиты) к ней прижимают по ликарбонат (текучесть при нагрузке 21,6 кг и 195°С составляет 0,4 дгДли ;в течение 20 с при температуре пере-;вода 195°С под давлением 3,5 кг/см „ Затем быстро охлаждают до 105 с. :в результате получают на поликарбона iTe четкий (высокого качества) рисунок. После многократного использова:ния данной антиадгеэионной плиты (11 раз) получают во всех случаях от печаток высокого качества без разру иений оригинальной модельной плиты, Далее указанную подложку используют для перевода на полипропилен (текучесть его при 21,6 кг и 195с составляет 5,8 дг/мин) при тех же условиях. В результате получают пятнадцать переводов высокого качества без явных разрушений оригинальной модельной плиты (антиадгезионной рисунчатой подложки), Итак, из представленных примеров следует, что предлагаемый способ имеет неоспоримое преимущество перед известным, а именно получают более четкое поверхностное тисненяё без нарушения (без заметной деформации) подложки. Формула изобретения Способ получения поверхностного тиснения на термопластичном полимере контактированием последнего с рисунчатой полимерной антиадгезионной подложкой с последующими термопрессованием, охлаждением и отделением подложки, отличаю щийс я тем, что, с целью получения более четкого поверхностного тиснения и устранения деформ 1ции подложки, используют подложку с модулем упругости 10-10 кг/см к термопластичный полимер с текучестью 0,1-50 дг/мин при температуре прессования, равной 170-195 С. Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании № 1270793, кл. В 2 Е, опублик. 1972 (прототип).

Авторы

Даты

1979-10-25—Публикация

1975-04-21—Подача