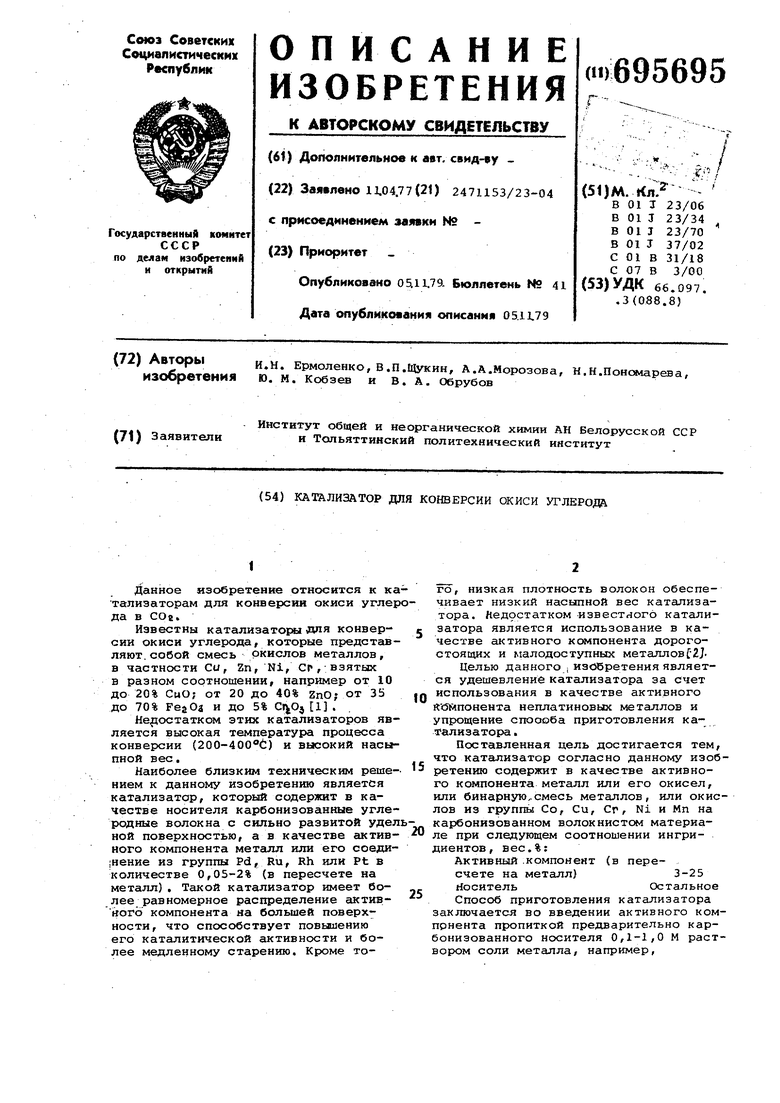

Данное изобретение относится к ка тализаторам для конверсии окиси углер да в СОе. Известны катализаторы для конверсии окиси углерода, которые представ ляют, собой смесь окислов металлов, в частности Си, 2п, Ni, сг, взятых в разном соотношении, например от 10 до 20% СнО; от 20 до 40% ZnO; от 35 до 70% FejOa и до 5% 1 . . HefiocTaTKOM этих катализаторов яв ляется высокая температура процесса конверсии (200-400 t) и высокий насы пной вес. Наиболее близким техническим реше нием к данному изобретению является катализатор, который содержит в качестве носителя карбонизованные угле родные волокна с сильно развитой уде ной поверхностью, а в качестве актив ного компонента металл или его соеди |нение из группы Pd, Ru, Rh или Pt в количестве 0,05-2% (в пересчете на металл). Такой катализатор имеет более равномерное распределение активного компонента ма большей поверхности, что способствует повьшению его каталитической активности и более медленному старению. Кроме того, низкая плотность волокон обеспечивает низкий насыпной вес катализатора. Недостатком известного катализатора является использование в качестве активного ксмпонента дорогостоящих и малодоступных металловf2JЦелью данного , изобретения является удешевление катализатора за счет использования в качестве активного R 5WnoHeHTa неплатиновых металлов и упрощение способа приготовления катализатора . Поставленная цель достигается тем, что катализатор согласно данному изобретению содержит в качестве активного компонента металл или его окисел, или бинарную,смесь металлов, или окислов из группы Со, Си, Сг, Ni и Мп на карбонизованном волокнистом материале при следующем соотношении ингридиентов, вес.%: Активный .компонент (в пересчете на металл)3-25 Носитель Остальное Способ приготовления катализатора заключается во введении активного компрнента пропиткой предварительно карбонизованного носителя 0,1-1/0 М раствором соли металла, например, нитрата, сульфата или хлорида,-или би нарным раствором этих солей с последующей сушкой и активацией катализатора водяным паром при GOO-800 C Отличительным признаком катализатора является использование в качеств активного компонента металлов или их , или бинарной смеси металлов 1ЙЛЙ окислов из группы Со, Си, Ni ., сг или Мп в указанном выше соотношении ингридиентов катализатора. Катали заТор согласно данному изобретению не содержит дорогих и труднодоступ:ныН металлов платиновой группы, : Пример. ЮОг углеродного нергканого материала, карбонизованноToi до 800 С, пропитБшают водным раст вф)ом Co{NOj) , в течение 10 мин, эфем сушат образец при температуре 8С(-100°С и активируют водяным паром температуре 700-750°С. ПолученjHbttl катализатор содержит в своем сое т4ве 25 вес.% активной каталитическ й добавки (СО) и 75 вес.% пористог0 углеродного волокнистого материала с развитой удельной поверхностью. Пористую структуру полученного про- дукта определяют статическим методом сфрбционных весов по сорбции паров бфнзола. Данные исследования адсорбдионно-структурных свойств показыва ют, что полученный продукт является однородномикропористым с предельным адсорбционным объемом Iикpo пор {Wo 0,278 см/r ) и характеристической энергией адсорбции (Е 6070 кал/моль). Испытание активности катализатора по отношению к окиси углерода проводят в этом и остальных примерах на установке проточного типа по следующей методике. Полученный образец в количестве 1,5-2 г помещают в реактор диаметром 14 мм с высотой слоя активированного нетканого материала 80 мм, после чего пропускают модельную смесь, содержащую 0,56 вес.% СО, 20% кислорода и 79% азота, со скоростью 3 л/ч. Анализ смеси на содержание СО и С0 до и после реактора проводят хроматографическим методом. Температуру опытов варьируют в интервале 18-180°С. Концентрация пропитывающего раствора (Ср), привес карбонизованного материала после пропитки (ДРц), время пропитки (t), темепарутра активирования (Td), степень обгара (ьРо) содержание металла в конечном продукте (Ск) и степень превращения СО ( сс/ Р разных температурах опыiTa (Ton) . приведены-в табл. 1. Таблица

I0,1 М . 5 1075020

CO(NOi)a.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 1994 |

|

RU2104782C1 |

| Способ получения катализатора для удаления окислов азота, окиси углерода и/или остаточных углеводородов | 1987 |

|

SU1657048A3 |

| КРЕМНИЙСОДЕРЖАЩИЙ УГЛЕРОДНЫЙ СОРБЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2417836C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2411993C1 |

| Способ получения волокнистого угольного адсорбента | 1973 |

|

SU574226A1 |

| КАТАЛИЗАТОР, СОДЕРЖАЩИЙ БЛАГОРОДНЫЙ МЕТАЛЛ НА НОСИТЕЛЕ ДЛЯ ИЗОМЕРИЗАЦИИ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2137542C1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ НА ОСНОВЕ СОЕДИНЕНИЯ ГАЛЛИЯ И ОКСИДА АЛЮМИНИЯ И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ДЕГИДРИРОВАНИЯ С - С-ПАРАФИНОВ | 1993 |

|

RU2108861C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ ВОДЯНОГО ГАЗА | 1970 |

|

SU264249A1 |

| Способ получения катализатора для окисления окиси углерода | 1987 |

|

SU1468584A1 |

| Катализатор для очистки газа | 1974 |

|

SU577944A3 |

720

CO(N05)j.

10

700

1 М40.

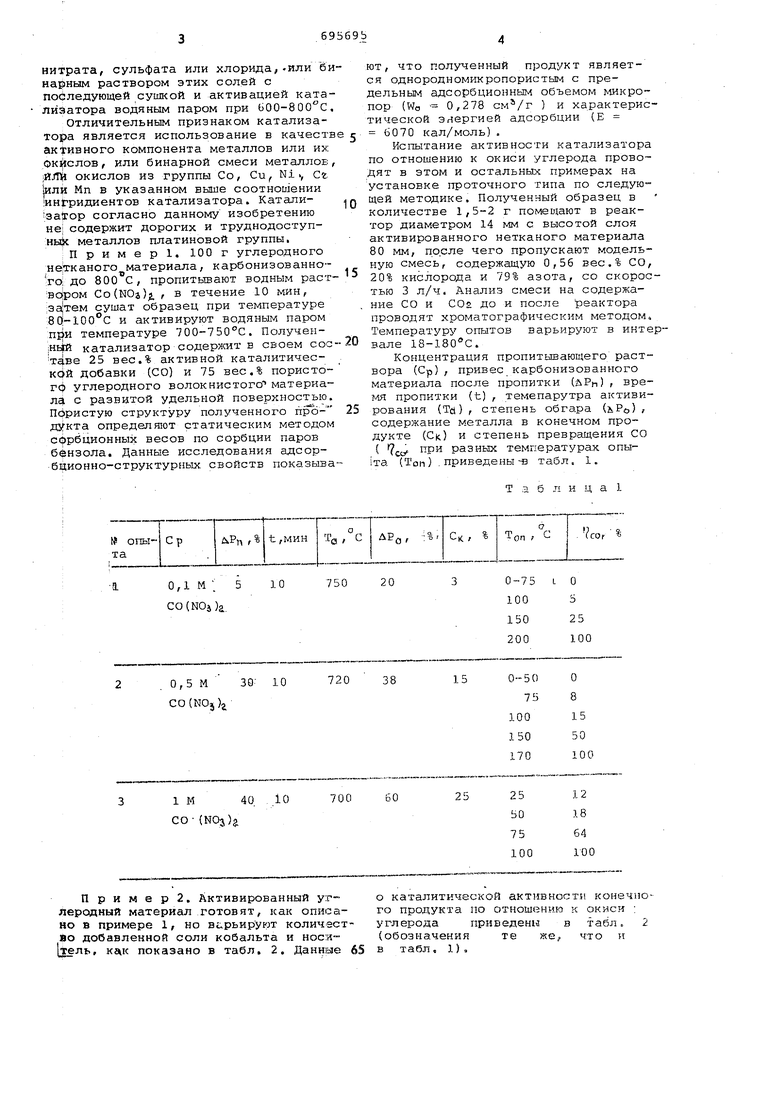

СО- (NOj) П р и М е р 2. Активированный углеродный материал готовят, как описано в примере 1, но Вс рьируют количество добавленной соли кобальта и ностл гель, KSkK показано в табл. 2. Данные 65

15

25 ВО 75 100

12 18 64 100

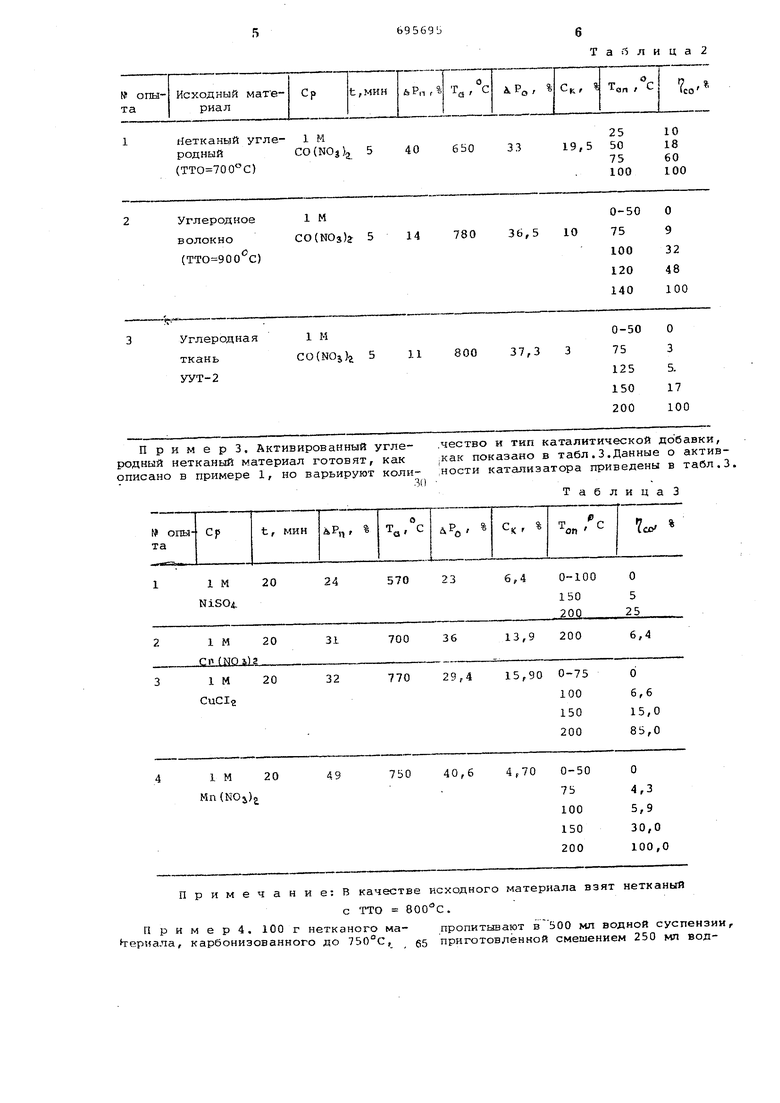

25 о каталитической активности конечного прод;укта по отношению к окиси ; углерода приведены в табл. 2 (обозначения те же; что и в табл. 1) Примерз, Активированный углеродный нетканый материал готовят, как описано в примере 1, но варьируют колиПримечание:В качестве исходного материала взят нетканыЯ

П р и м е р 4. 100 г нетканого ма-пропитывают мл водной суспензии,

h-ернала, карбонизованного до 750°С, 55 приготовленной смешением 250 мл водТаблицаЗ

с ТТО 800С. .честно и тип каталитической добавки, (Как показано в табл.3.Данные о актив ности катализатора приведены в табл.3.

ной суспензии CuO (4 вес.%) и 250 мл водной суспензии МпО(6 вес,%). Пропитку осуществляют при постоянном перемешивании. Образец извлекают, сушат на возду е и взвешивают .Привес в данном случае составил 10%.Пропитку осуществляют в течение 10 мин.Активиро.ание . пропитанного нетканого матери4ла проводят при температуре в Атмосфере углекислого газа до обгара-30 вес % Конечный продукт имеет стаэ вес . % :Си-1 ,Мп-3 , носитель - остглное. Каталитическая активность конечно1|о продукта по степени окисления СО составляет в зависимости от темпер1атуры: 75С-5,5%; 100°С-7,3%; 15d°C-42%; 2000с-100%.

При.мер 5. 100 г углеродных

воЛокон, карбонизованных при 900°С, пропитывают в 500 мл водной суспензий, полученной смешением 250 мл. суспензии CuO (30 вес.%) с 250 мл сусЗпензяи МпОд. (45 вес.%) , Пропитку-осуществляют в течение 20 мин при постоянном перемешивании. Образец извлекают, сушат на воздухе и взЗеи.швают. Привес составил 40%, Активирование осуществлялось при температуре 850С в атмосфере обгараi38%. Конечный продукт имеет состай вес.%: .Cur5, Мп-15, носитель осфальное. Каталитическая активность конечного продукта по отношениюк окиси углерода составляет з зависимофти от температуры: 75с 20% 106°С-20%; 150СС-100%.

Пример 6. 50 г нетканого, материала, карбонизованного при 800с, пропитывают в 40 мл водной суспензии полученной смешиванием 200 мл суспензии CuO (40 вес.%) с 200 мл суспензии MnO5i(60 вес.%) . Пропитку осуществляют в течение .30 мин при постоянно пе)емэшивании, затем образец извлекаЮт, сушат на воздухе, взвешивают и подвергают активированип при 900°С в атмосфере водяного пара. Привес поле пропитки составил 60%, степень обгара при активировании - 50%. Состав конечного продукта (вес.%): Си15, , носитель - 60. Каталитическая а;стианость конечного продукта по отношению к окиси углерода составляет в зависимости от температуры 50с-24%; 75С-65%; 100с-100%. , Пример 7-. 50г нетканого материала, карбонизованного при пропитывают в 400 мл раствора, полученного смешением 200 мл 0,3 М раствора Со (N03)2 и 200 мл 1. М раствора Mn(NOi)g,. Образец извлекают, cyrjaT ;При 100 - , взв-эшивают и подвергают активированию водяным паром при температуре 600°С в течение 3D мин д обгара 40 вес.%. Конечный продукт имеет состав вес.%: Со-5, Мп-15, носитель - остальное. Каталитическая активность конечного продукта по отношению к окиси углерода составляет в зависимости от температуры: 75 С15%; 100°С-40%; 150 С-100%..

Формула изобретения

Катализатор для конверсии окиси углерода в СО, содержащий активный компонент металл или его соединение на карбонизованном волокнистом носителе, отличающийся тем, что, с целью удешевления катализатора, он содержит в качестве акт.ивного компонента металлы или их окиси или бинарные смеси металлов, или их окислов из группы Со, Сп, Сг«, Ni, Мп при следующем соотношении ингридиентов, вес.%:

Активный компонент (в пересчете на металл)3-25 Носитель Отстал ьное

Источники информации, принятые во внимание при экспертизе

(прототип) ,

Авторы

Даты

1979-11-05—Публикация

1977-04-11—Подача