(54) СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЬГХ ТРУБ

собе формовки недостаточно для получения трубной заготовки хорошего качества, так как не делает деформацию кромки минимал но возможной, что приводит к появлению гофров на кромках, в особенности при фор- g мовке тонкостенных труб и труб из металлов с низким пределом текучести.

С целью повышения качества труб путем уменьшения гофрообразований на кромsax трубной заготовки по предлагаемому ю Способу формовку полосы от О до 18Q° сх;ущестБляют с расположением кромок в dtaHofl горизонтальной плоскости, а при формовка от ISO до 36О° - с размещением центров рад 1усав формовки на оси,|5 совпадающей с осью готовой трубы.

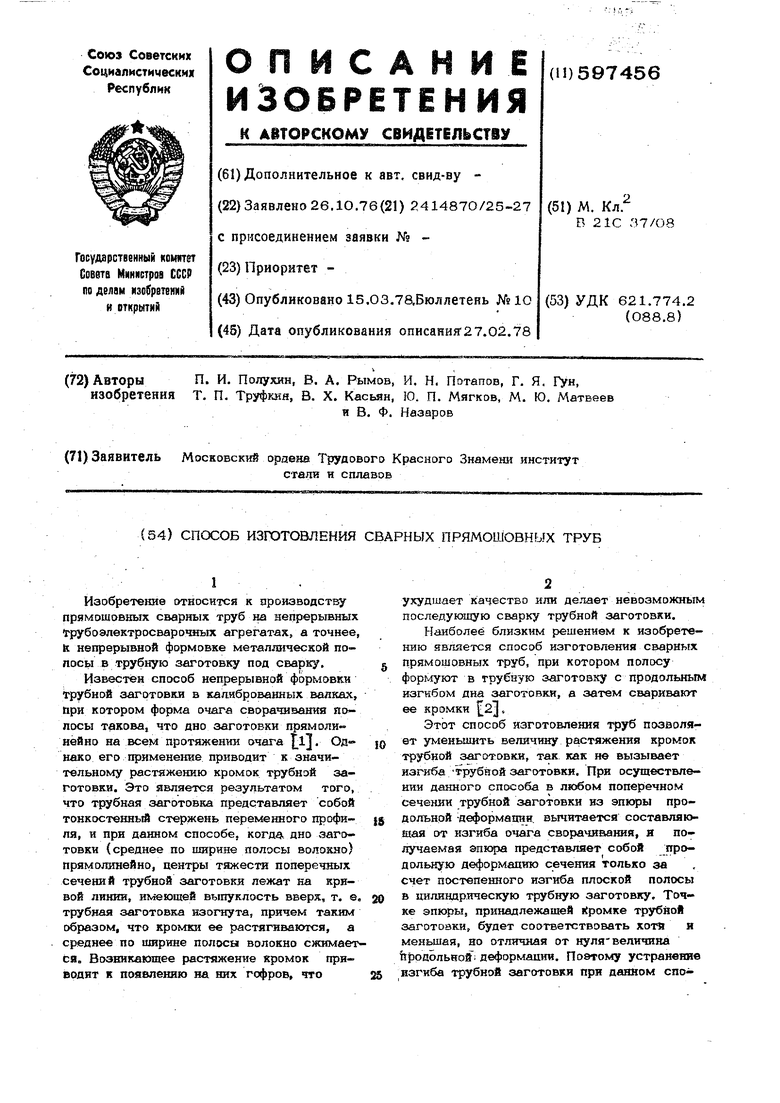

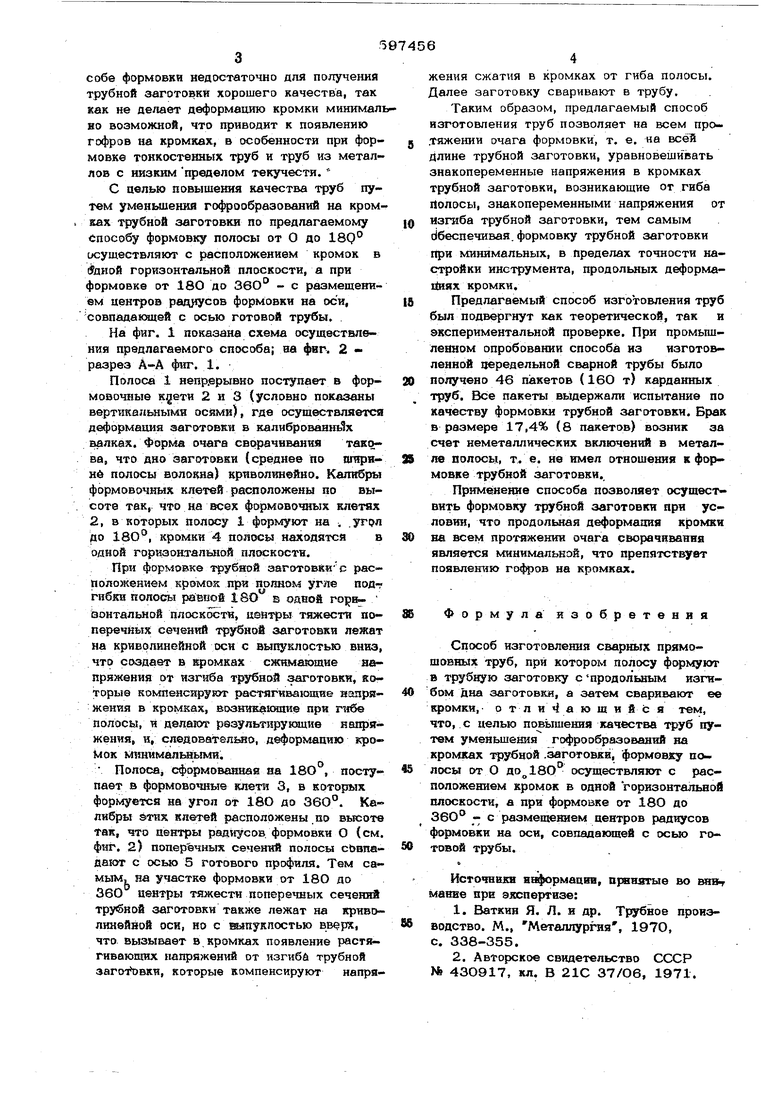

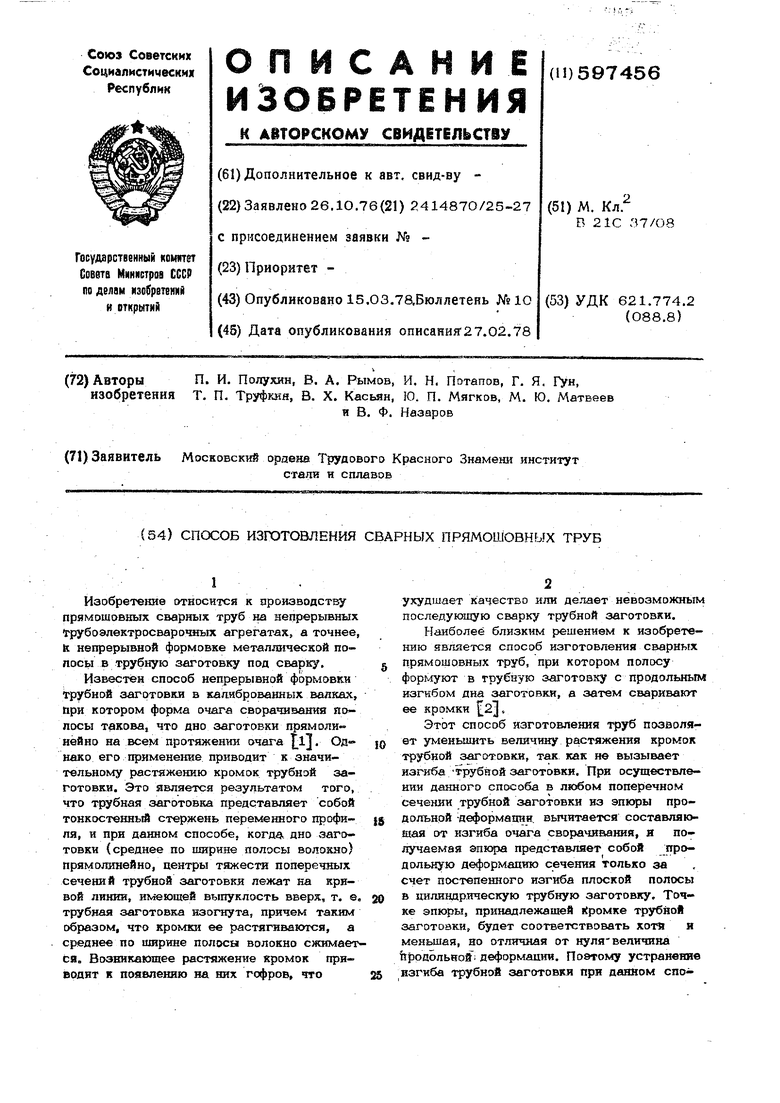

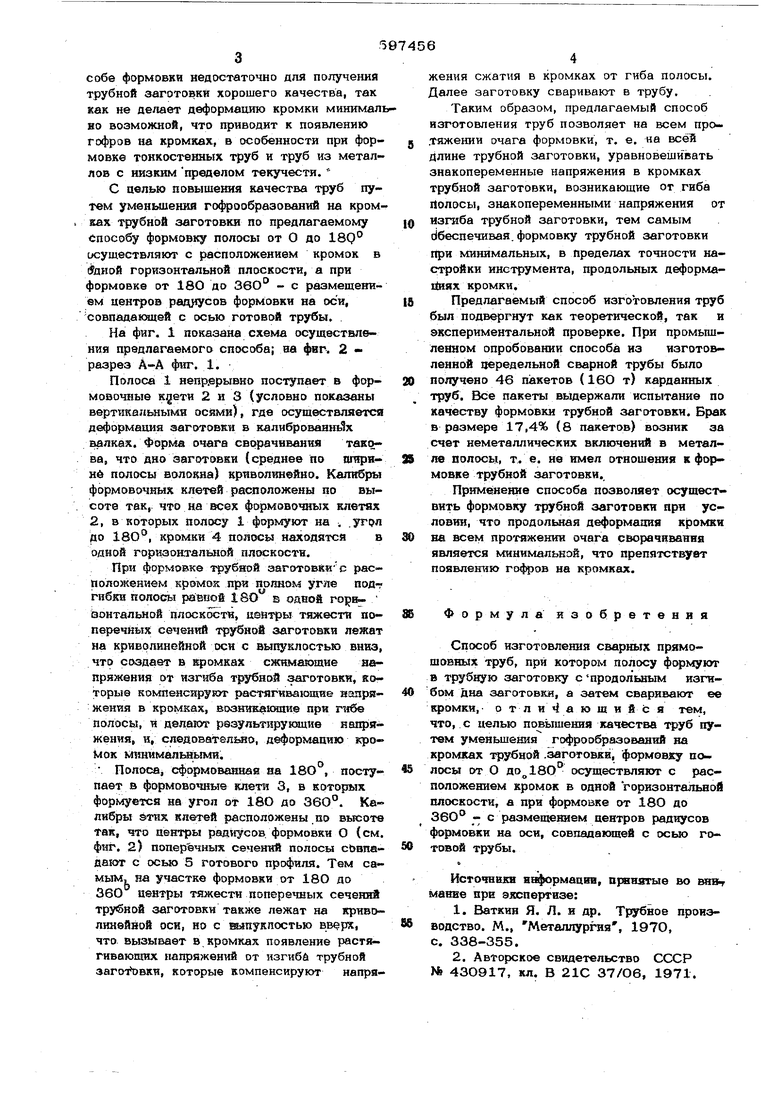

На фиг. 1 показана схема осуществления предлагаемого спсюоба; на фвг. 2 разрез А-А фиг. Д.

Полоса 1 непр.ерывн0 поступает в фор- 20 мовочные 2 и 3 (условно показаны вертиканьйнымн осями), где осушествляется деформация заготовки в калиброваннь1х валках. Форма очага сворачивания такова, что дно заготовки {среднее по пгарн- 3S не полосы волокна) криволинейно. Калибры формовочных клетей расположены по высоте так, что на всех формовочных клетях 2, в которых полосу 1 формуют на . .угол до 18О°, кромки 4 поносы находятся в 30 одной горизонтальной пл1к:костн.

При формойк© трубной заготовкис расположением кромок при полном угле подгибки полосы равной iSO в одной гори- зонтальноЙ плоскости, цэнтры тяжести по- 8Б перечных сечений трубной заготовки лежат на криволинейной оси с выпуклостью вниз, что создает в кромках сжимающие напряжения от изгиба трубноЯ заготовки, которые компенсируют растягивающие иапря- 40 жения в кромках, возникакяци© при rti6e полосы, и делают результирующие напряжения, и, спедователшо, деформацию кроМок минимальаьпиш.

Полоса, сформованная на 18О°, посту- S пает в формовочные клета 3, в которых формуется на угол от ISO до 36О°. Калибры этих клетей расположены ЕО высоте так, что центры . формовки О (см. фиг. 2) поперечных сечений полосы сЬвпа- 5в дают с осью 5 готового профиля. Тем самым, на участке формовки от 18О до 36О центры тяжести поперечных сечений трубной заготовки также лежат на криволинейной оси, но с выпуклостью ,88 что вызывает в кромках появление растягивающих напряжений от изгиба трубной заготовки, которые компенсируют напряжения сжатия в кромках от гиба полосы. Далее заготовку сваривают в трубу,

Таким образом, предлагаемый способ изготовления труб позволяет на всем про.тяжении очага формовки, т. е, на всёН длине трубной заготовки, уравновешивать знакопеременные напряжения в кромках трубной заготовки, возникающие от гиба Полосы, знакопеременными напряжения от изгиба трубной заготовки, тем самым Ьбеспечивая. формовку трубной заготовки при минимальных, в пределах точности настройки инструмента, продольных деформациях кромки.

Предлагаемый способ изготовления труб был подвергнут как теоретической, так и экспериментальной проверке. При промьш ленном опробовании способа из изготовленной передельной сварной трубы было получено 46 пакетов (16О т) карданных труб. Все пакеты вь1держали испытание по качеству формовки трубной заготовки. Брак в размере 17,4% (8 пакетов) возник за счет неметаллических включений в металле полосы, т. е. не имел отношения к формовке трубной заготовки.

Применение способа позволяет осуществить формовку трубной заготовки при условии, что продольная деформация кромки на всем протяжении очага сьорачиваняя является минимальной, что препятствует появлению гофров на кромках.

Формула изобретения

Способ изготовления сварных прямошовных труб, при котором полосу формуют в трубную заготовку спродольным изгибом дна заготовки, а затем сваривают ее кромки, о т л и «i а ю щ и и с я тем, что, с целью повышения качества труб путем уменьшения гофрообразований на кромках трубной .заготовки, формовку пол осы от О до 180 осуществляют с расположением кромок в одной горизонтальной плоскости, а при формовке от 18О до 36О° - с размещением центров радиусов формовки на оси, совпадакицей с осью готовой трубы.

и

Источники ваформацив, принятые во внвт манве при экспертизе:

1.Ваткин Я. Л. и др. Трубное производство. М., Металлургия, 1970,

с, 338-355.

2.Авторское свидетельство СССР № 43О917, кл. В 21С 37/Об, 1971.

ИГ /

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU664707A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2020009C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ | 2006 |

|

RU2304477C1 |

| Стан для производства электросварных прямошовных труб | 1989 |

|

SU1676704A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| Способ непрерывного изготовления двухшовных труб и профилей | 1972 |

|

SU461754A1 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU848115A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2045359C1 |

Авторы

Даты

1978-03-15—Публикация

1976-10-26—Подача