«Изобретение относится к обработке металлов давлением, в частности К технологии производства сварных труб, преимущественно тонкостенных труб.

Цель изобретения - повьтение качества формуемых труб путем оптимального распределения по очагу формовки и изменения основных усилий изгиба.

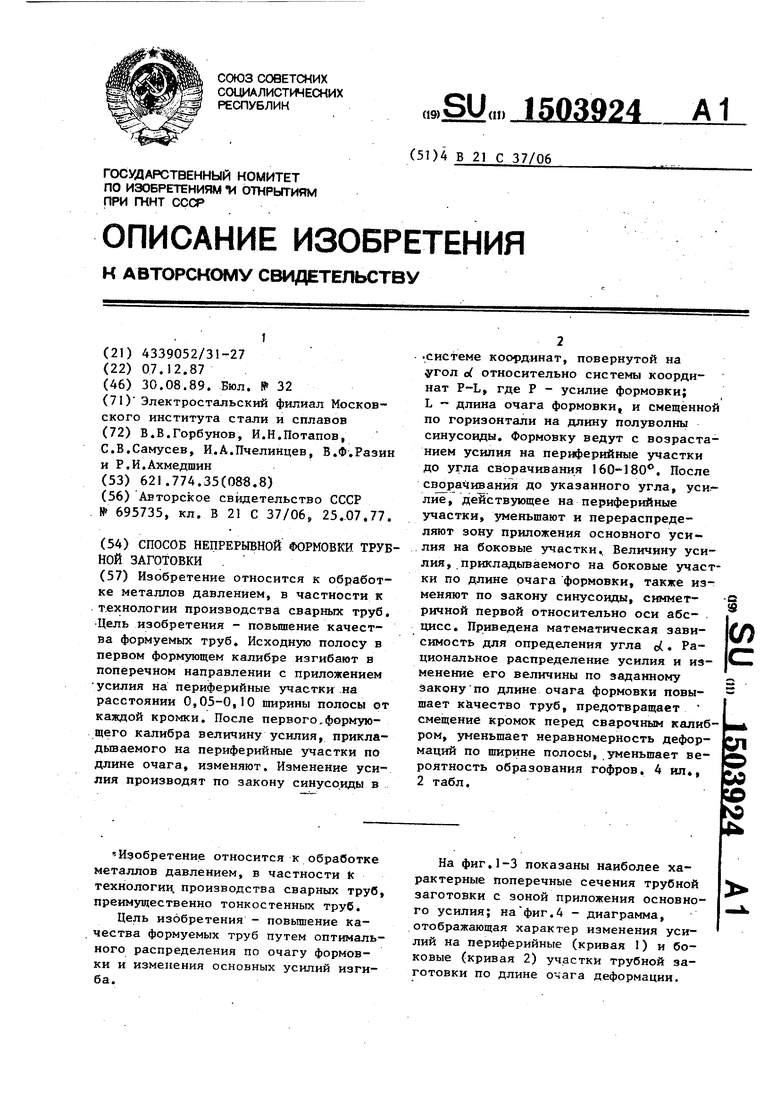

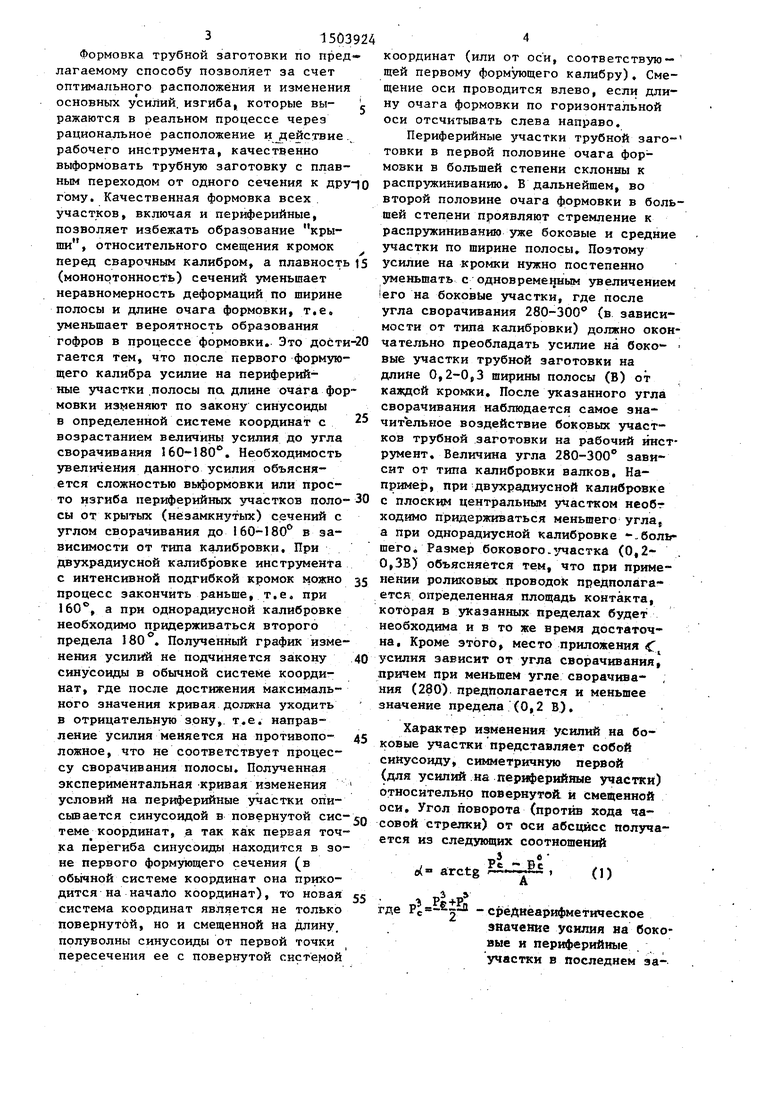

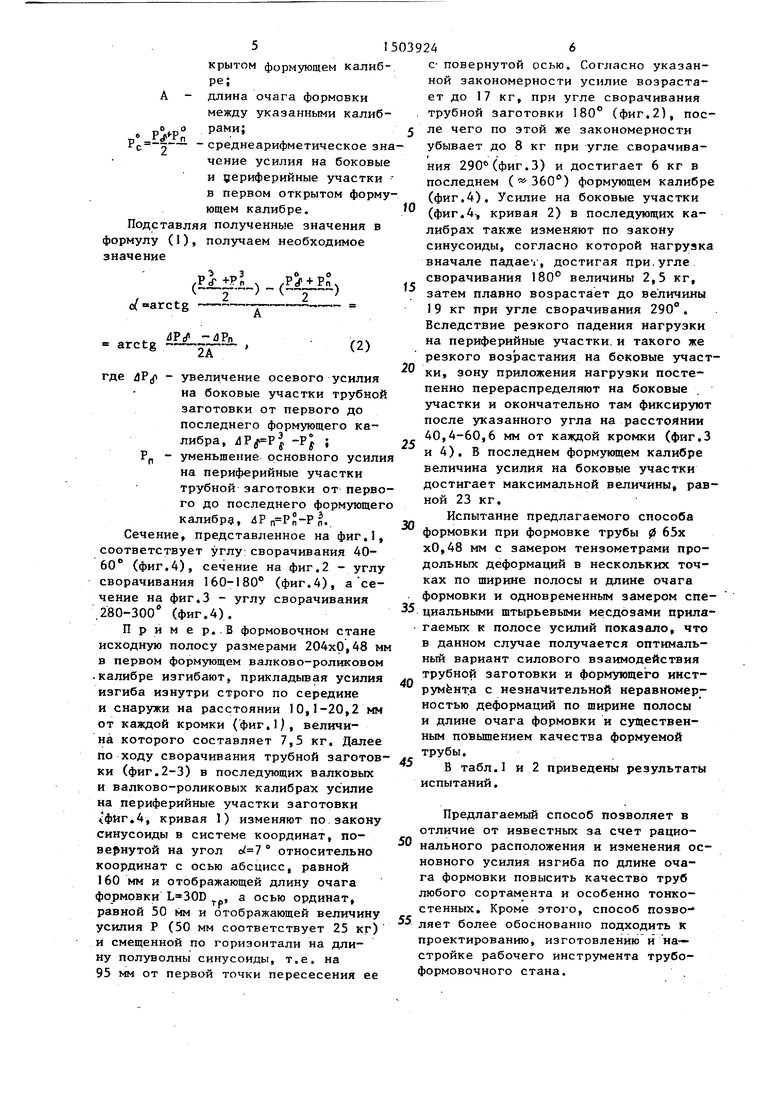

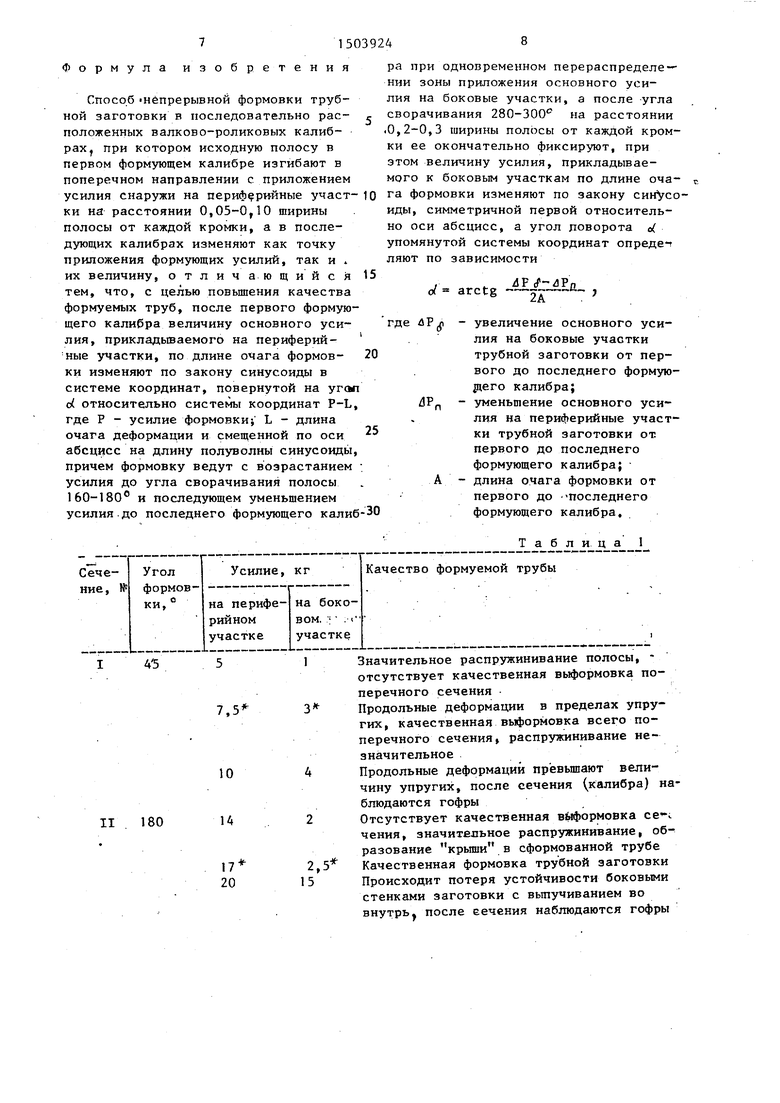

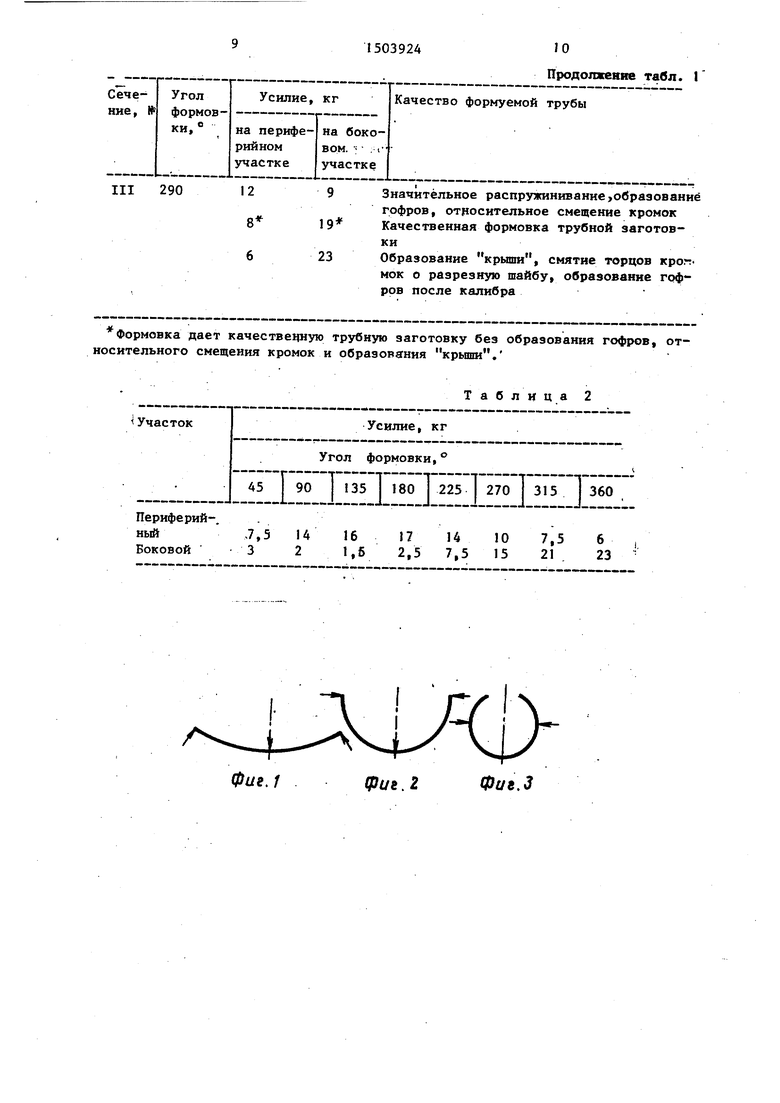

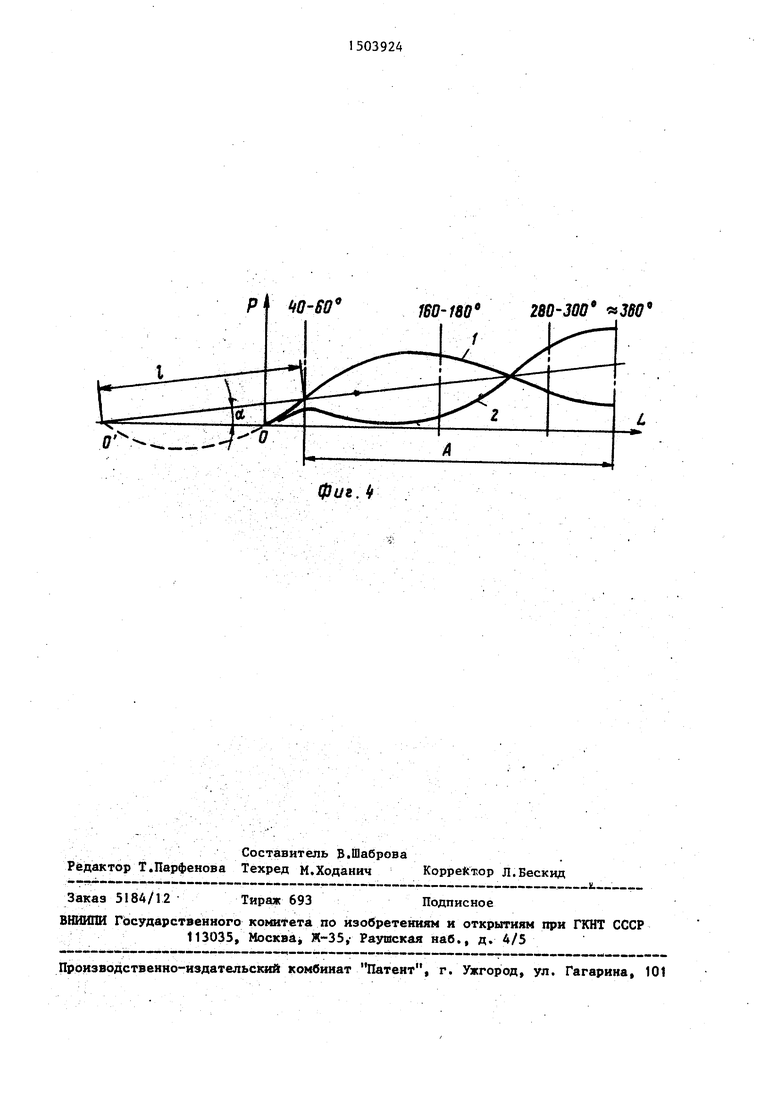

На фиг.1-3 показаны наиболее характерные поперечные сечения трубной заготовки с зоной приложения основного усилия; .4 - диаграмма, отображающая характер изменения усилий на периферийные (кривая 1) и боковые (кривая 2) участки трубной заготовки по длине очага деформации.

31503

Формовка трубной заготовки по предлагаемому способу позволяет за счет оптимального расположения и изменения основньпс усилий, изгиба, которые вы- ражаются в реальном процессе через рациональное расположение и действие., рабочего инстрзтмента, качественно выформовать трубную заготовку с плавным переходом от одного сечения к дрУ гому. Качественная формовка всех участков, включая и периферийные, позволяет избежать образование крыши, относительного смещения кромок перед сварочным калибром, а плавность (мононртонность) сечений уменьшает неравномерность деформаций по ширине полосы и длине очага формовки, т.е. уменьшает вероятность образования гофров в процессе формовки. Это дости гается тем, что после первого формующего калибра усилие на периферийные участки .полосы па длине очага формовки из1;1еняют по закону синусоиды в определенной системе координат с возрастанием величины усилия до угла сворачивания 160-180°. Необходимость зтеличения данного усилия объясняется сложностью выформовки или просто изгиба периферийных участков поло- сы от крытых (незамкнутых) сечений с углом сворачивания до 160-180 в зависимости от типа калибровки. При двухрадиусной калибровке инструмента с интенсивной подгибкой кромок можно процесс закончить раньше, т.е. при , а при однорадиусной калибровке необходимо придерживаться второго предела 180, Полученный график изменения усилий не подчиняется закону синусоиды в обычной системе координат, где после достижения максимального значения кривая должна уходить в отрицательную зону, т.е. направление усилия меняется на противопо- ложное, что не соответствует процессу сворачивания полосы. Полученная экспериментальная кривая изменения условий на периферийные участки описывается синусоидой в повернутой снетеме координат, а так как первая точка перегиба синусоиды находится в зоне первого формующего сечения в oбьiчнoй системе координат она приходится на начало координат), то новая система координат является не только повернутой, но и смещенной на длину, полуволны синусоиды от первой точки пересечения ее с повернутой снстеу ой

координат (или от оси, соответствующей первому формующего калибру). Смещение оси проводится влево, если длину очага формовки по горизонтальной оси отсчитьшать слева направо.

Периферийные участки трубной заготовки в первой половине очага формовки в большей степени склонны к распружиниванию. В дальнейшем, во второй половине очага формовки в большей степени проявляют стремление к распружиниванию уже боковые и средние Згчастки по ширине полосы. Поэтому усилие на кромки нужно постепенно уменьшать с одновременным увеличением iero на боковые участки, где после угла сворачивания 280-300 (в зависимости от типа калибровки) должно окончательно преобладать усилие на бокс- вые участки трубной заготовки на длине 0,2-0,3 ширины полосы (В) от каждой кромки. После указанного угла сворачивания наблюдается самое значительное воздействие боковых участков трубной заготовки на рабочий инструмент. Величина угла 280-300 зависит от типа калибровки валков. Например, при двухрадиусной калибровке с плоским центральным участком необг ходимо придерживаться меньшего угла, а при однорадиусной калибровке -.большего. Размер бокового, участка (0,2- 0,3В) объясняется TesM, что при применении роликовых проводок предполагается определенная площадь контакта, которая в указанных пределах будет необходима и в то же время достаточна. Кроме этого, место приложения СI усилия зависит от угла сворачивания, причем при меньшем угле сворачива- ; ния (280). предполагается и меньшее значение предела (0,2 В).

Характер изменения усилий на боковые участки представляет собой синусоиду, симметричную первой (для усилий .на периферийные участки) относительно повернутой и смещенной оси. Угол поворота (против хода часовой стрелки) от оси абсцисс получается из следующих соотнояений

в(- arctg -- (1)

f

Т

PC -среднеарифметическое

значение уснлия на боковые и периферийные участки в последнем заА

крытом формующем калибре;

длина очага формовки между указанными калибрами;

- среднеарифметическое значение усилия на боковые и цериферийные участки в первом открытом формующем калибре.

Подставляя полученные значения в формулу (I), получаем необходимое значение

на боковые участки трубной заготовки от первого до последнего формующего калибра, -Pj ; Рр - уменьшение основного усили на периферийные участки трубной заготовки от первого до последнего формующег калибру, dPn Pn-Pn.. Сечение, представленное на фиг,1, соответствует углу:сворачивания 40- 60 (фиг.4), сечение на фиг.2 - углу сворачивания 160-180° (фиг.4), а сечение на фиг.З - углу сворачивания .280-300 (фиг.4).

Прим ер.,В формовочном стане исходную полосу размерами 204x0,48 мм в первом формующем валково-роликовом .калибре изгибают, прикладьшая усилия изгиба изнутри строго по середине и снаружи на расстоянии 10,1-20,2 мм от каждой кромки (фиг,1, величина которого составляет 7,5 кг. Далее по ходу сворачивания трубной заготов- ки (фиг,2-3) в последующих валковых и валково-роликовых калибрах усилие на периферийные участки заготовки фиг.4, кривая 1) изменяют по закону синусоиды в системе координат, повернутой на угол относительно координат с осью абсцисс, равной 160 мм и отображающей длину очага

формовки , а осью ординат, равной 50 мм и отображающей величину усилия Р (50 мм соответствует 25 кг) и смещенной по горизонтали на длину полуволны синусоиды, т.е. на 95 мм от первой точки пересесения ее

с- повернутой осью. Согласно указанной закономерности усилие возрастает до 17 кг, при угле сворачивания трубной заготовки 180° (фиг.2), пос

W

15

20

25

е

ле чего по этой же закономерности убывает до 8 кг при угле сворачивания 290(фиг.З) и достигает 6 кг в последнем () формующем калибре (фиг.4). Усилие на боковые участки (фиг.4-, кривая 2) в последующих калибрах также изменяют по закону синусоиды, согласно которой нагрузка вначале падае- , достигая при. угле сворачивания 180 величины 2,5 кг, затем плавно возрастает до величины 19 кг при угле сворачивания 290°. Вследствие резкого падения нагрузки на периферийные участки, и такого же резкого возрастания на боковые участки, зону приложения нагрузки постепенно перераспределяют на боковые участки и окончательно там фиксируют после указанного угла на расстоянии 40,4-60,6 мм от каждой кромки (фиг.З и 4). В последнем формующем калибре величина усилия на боковые участки достигает максимальной величины, равной 23 кг.

Испытание предлагаемого способа формовки при формовке трубы 0 65х хО,48 мм с замером тензометрами продольных деформаций в нескольких точках по ширине полосы и длине очага формовки и одновременным замером спе- 35 циальными штырьевыми месдозами прилагаемых к полосе усилий показало, что в данном случае получается оптимальный вариант силового взаимодействия трубной заготовки и формующего инструмента с незначительной неравномерностью деформаций по ширине полосы и длине очага формовки и существенным повышением качества формуемой трубы.

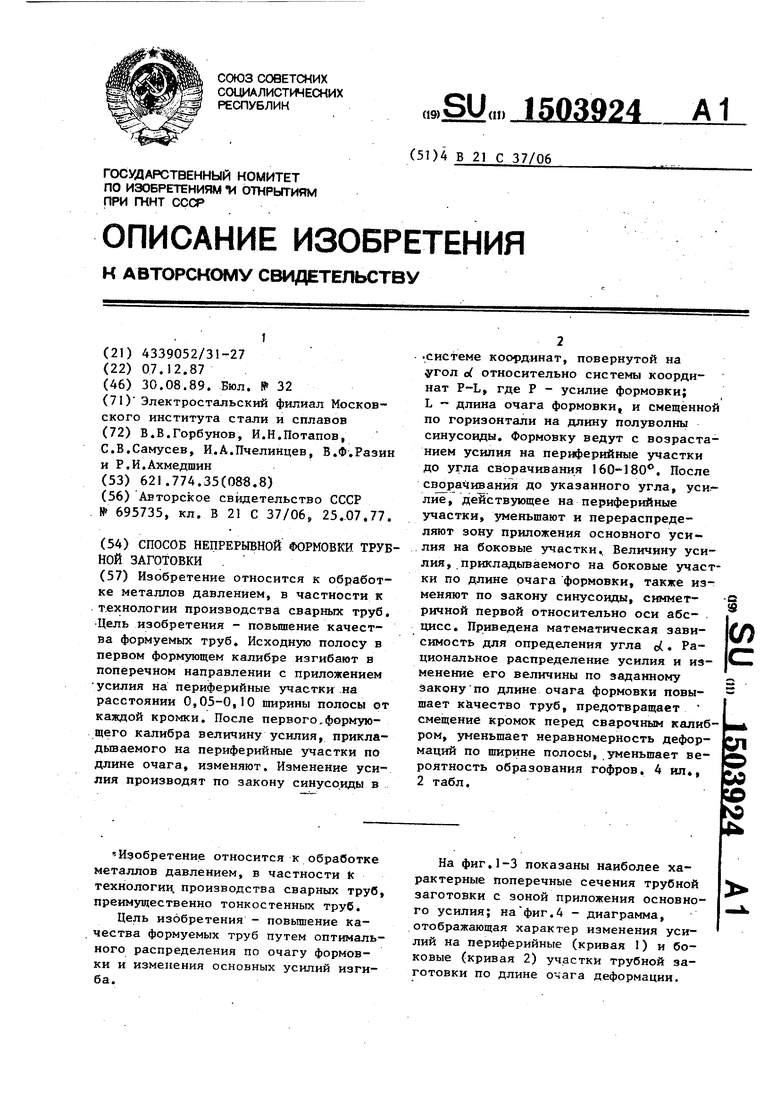

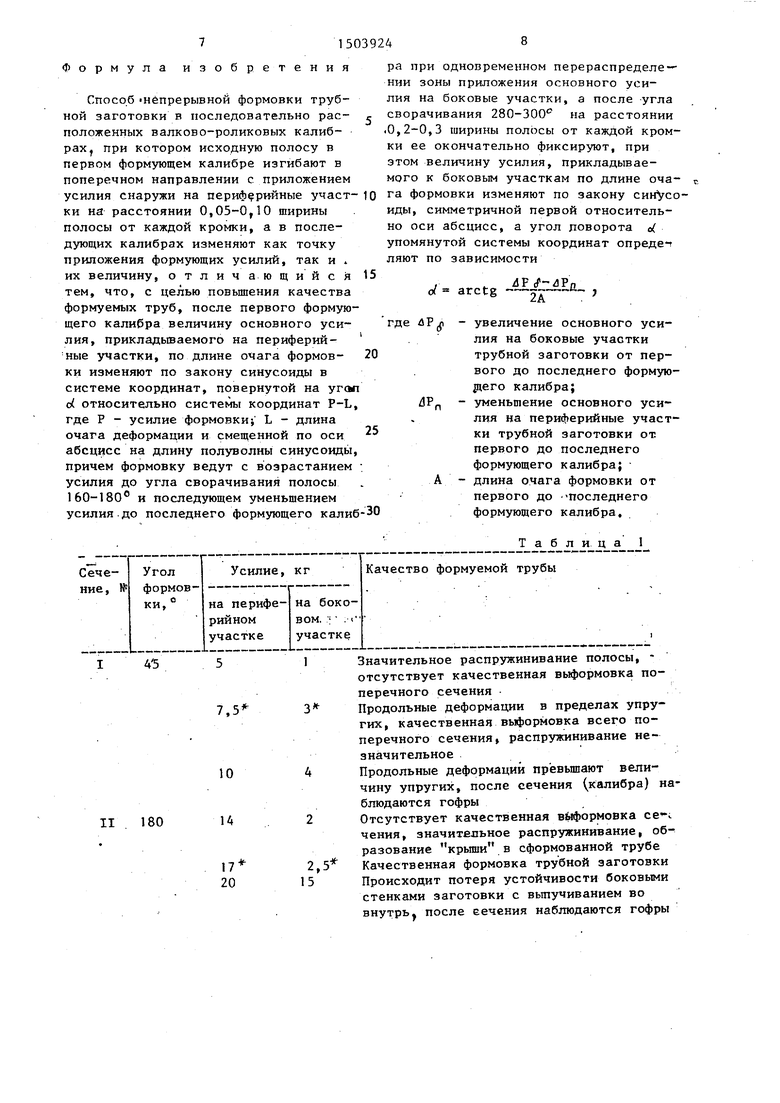

В табл.1 и 2 приведены результаты испытаний.

е

50

Предлагаемый способ позволяет в отличие от известных за счет рационального расположения и изменения оновного усилия изгиба по длине очага формовки повысить качество труб любого сортамента и особенно тонкостенных. Кроме этого, способ позво- ляет более обоснованно подходить к проектированию, изготовлению и настройке рабочего инструмента трубо- формовочного стана.

Формула изобретения

Способ Непрерывной формовки трубной заготовки в последовательно рас- положенных валково-роликовых калибрах, при котором исходную полосу в первом формующем калибре изгибают в поперечном направлении с приложением усилия снаружи на периферийные участ ки на расстоянии 0,05-0,10 ширины полосы от каждой кромки, а в последующих калибрах изменяют как точку приложения формующих усилий, так и . их величину, отличающийся тем, что, с целью повьшения качества формуемых труб, после первого формующего калибра величину основного усилия, прикладьюаемого на периферий- ные участки, по длине очага формов- ки изменяют по закону синусоиды в системе координат, повернутой на угсш d относительно системы координат P-L где Р - усилие формовки; L - длина очага деформации и смещенной по оси абсцисс на длину полуволны синусоиды причем формовку ведут с возрастанием усилия до угла сворачивания полосы 160-180° и последующем уменьшением усилия до последнего формующего кали

5

г 0 0 30

5

ра при одновременном перераспределении зоны приложения основного усилия на боковые участки, а после угла сворачивания 280-300 на расстоянии .0,2-0,3 ширины полосы от каждой кромки ее окончательно фиксируют, при этом величину усилия, прикладываемого к боковым участкам по длине очага формовки изменяют по закону синусоиды, симметричной первой относительно оси абсцисс, а угол поворота а упомянутой системы координат опреде-г ляют по зависимости

о/ arctg ,

где Л7f - увеличение основного усилия на боковые участки трубной заготовки от первого до последнего формую- рего калибра;

dPp - уменьшение основного усилия на периферийные участки трубной заготовки от первого до последнего формующего калибра; А - длина очага формовки от первого до -последнего формующего калибра,

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2045359C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU889182A1 |

| Способ производства прямошовных сварных труб | 1987 |

|

SU1489868A1 |

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU692653A1 |

| Валковый калибр трубоформовочного стана | 1982 |

|

SU1049135A1 |

| Калиброванный формовочный валок | 1985 |

|

SU1461554A1 |

Изобретение относится к обработке металлов давлением, в частности к технологии производства сварных труб. Цель изобретения - повышение качества формуемых труб. Исходную полосу в первом формующем калибре изгибают в поперечном направлении с приложением усилия на периферийные участки на расстоянии 0,05-0,10 ширины полосы от каждой кромки. После первого формующего калибра величину усилия, прикладываемого на периферийные участки по длине очага, изменяют. Изменение усилия производят по закону синусоиды в системе координат, повернутой на угол α относительно системы координат P -L, где P - усилие формовки

L - длина очага формовки и смещенной по горизонтали на длину полуволны синусоиды. Формовку ведут с возрастанием усилия на периферийные участки до угла сворачивания 160-180°. После сворачивания до указанного угла усилие, действующее на периферийные участки, уменьшают и перераспределяют зону приложения основного усилия на боковые участки. Величину усилия, прикладываемого на боковые участки по длине очага формовки, также изменяют по закону синусоиды, симметричной первой относительно оси абсцисс. Приведена математическая зависимость для определения угла α. Рациональное распределение усилия и изменение его величины по заданному закону по длине очага формовки повышает качество труб, предотвращает смещение кромок перед сварочным калибром, уменьшает неравномерность деформаций по ширине полосы, уменьшает вероятность образования гофров. 4 ил., 2 табл.

45

7,5

3

10

II 180

14

1720

2,5 15

Значительное распружинивание полосы, отсутствует качественная выформовка поперечного сечения

Продольные деформации в пределах упругих, качественная выформовка всего поперечного сечения, распружинивание незначительное

Продольные деформации превышают величину упругих, после сечения (калибра) наблюдаются гофры

Отсутствует качественная вйформовка се -с чения, значительное распружинивание, образование крьши в сформованной трубе Качественная формовка трубной заготовки Происходит потеря устойчивости боковыми стенками заготовки с вьшучиванием во внутрь, после еечения наблюдаются гофры

Формовка дает качествецную трубную заготовку без образования гофров, относительного смещения кромок и образовяния крьшш.

Периферий-..

ный,7,5 14 1617 14 10 7,5 6

Боковой321,6 2,5 7,5 15 21, 23

Фиг,1

Продолжение табл. I

Таблица 2

фиб.2

Фиг.З

tiO BO

(7 ----- фиг. h

Составитель З.Шаброва Редактор Т.Парфенова Техред М.Ходанич КорреЛтор л.Вескид

Заказ 5184/12

Тираж 693

ВНИШШ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва Ж-35, Раушская наб., д. А/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

т-т 280-300 «JW /

Подписное

| Способ непрерывной формовки трубной заготовки | 1977 |

|

SU695735A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-30—Публикация

1987-12-07—Подача