1

Изобретение относится к обработке металлов давлением, в частности к специальным видам штамповки, и может быть ис.пользовано для изготовления обо.точек сложной формы с переменной толщиной стенки.

Известен способ изготовления оболочек на стержневых заготовках, включающий нагрев торца заготовки за счет трения и его осадку деформирующим инструментом, торец которого не меньше торца заготовки 1 .

Известным способом нельзя нолучать оболочки сложной формы с переменной толщиной стенки.

Целью изобретения является получение оболочек сложной формы с переменной толщиной стенки.

Поставленная цель достигается тем, что участок деформации, подлежащий деформации, выполняют в виде стержня переменного сечения.

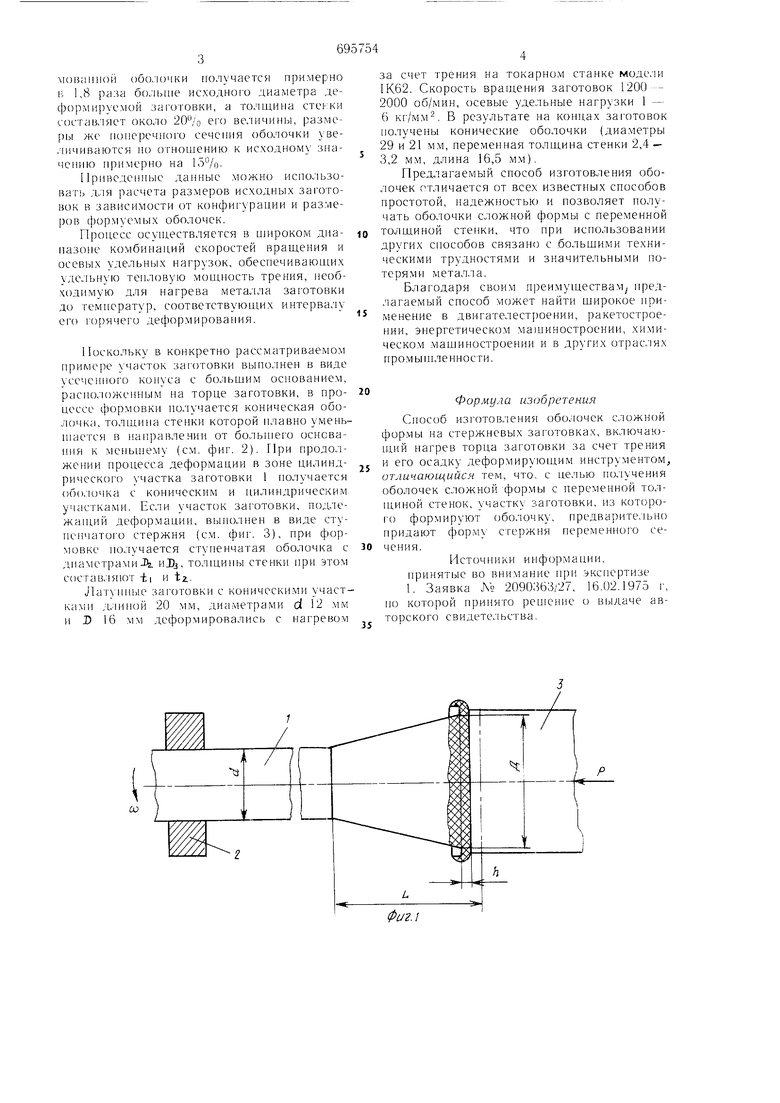

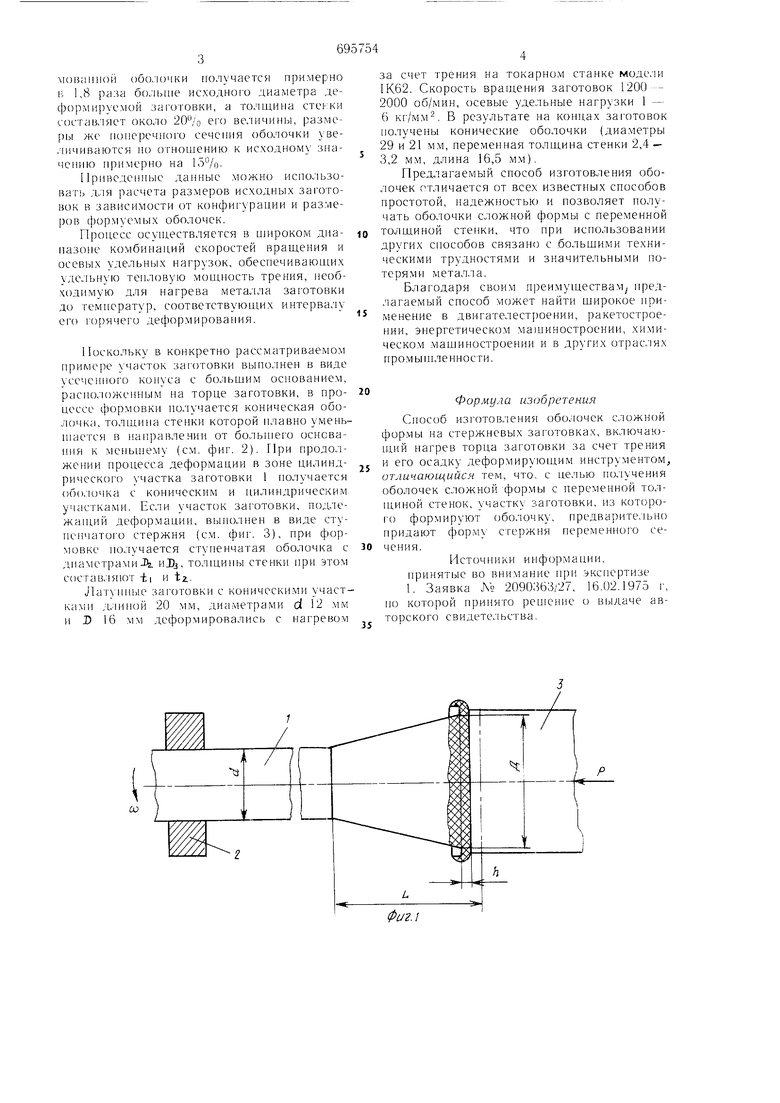

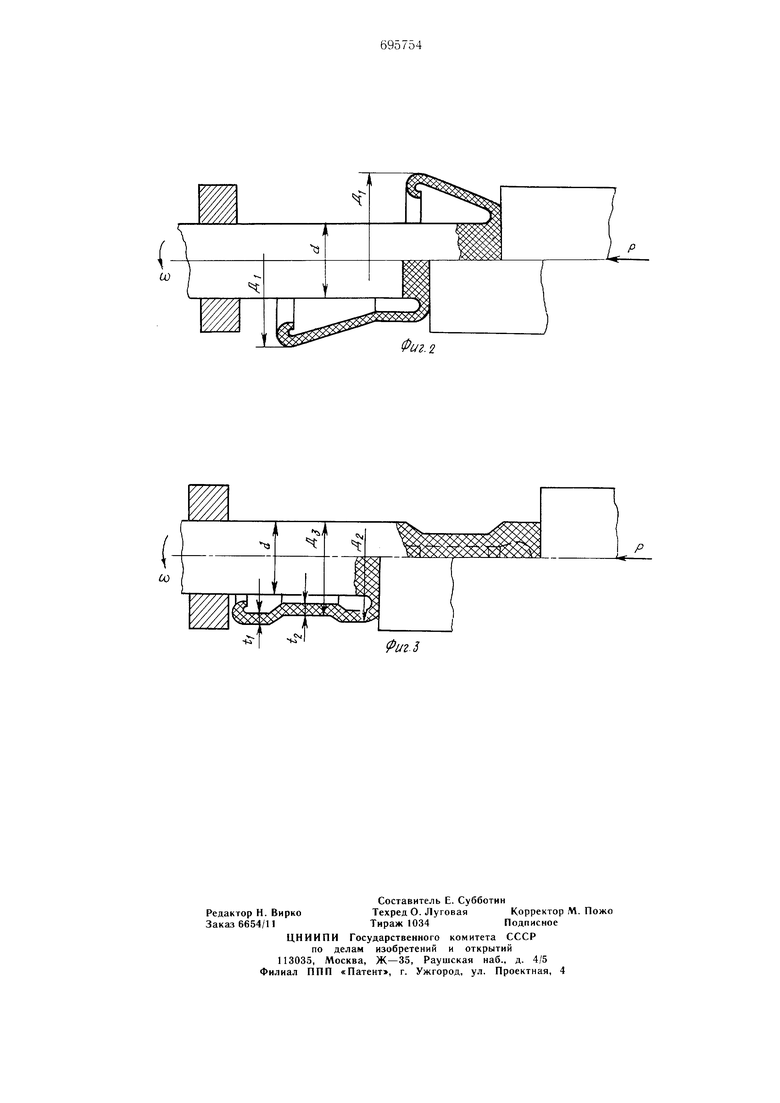

На фиг. 1 показана начальная стадия образования оболочки на коническом стержне на фиг. 2 - окончание процесса образования оболочки; на фиг. 3 - формообразование оболочки ступенчатой формы.

Заготовка 1 закреплена в зажимном устройстве 2, например в патроне токарного станка. Участок заготовки L , подлежащий деформации, выполнен в виде стержня переменного сечения, например усеченного конуса с диаметрами иВ. Соосно с заготовкой 1, со стороны ее выступающего торца, установлен (например, в пиноли станка) деформирующий инструмент с плоским торцом, не меньшим торца заготовки.

Заготовке 1 сообщают вращательное движение с определенной угловой скоростью to и к ее выступающему торцу прикладывают посредством инструмента 3 осевое усилие Р.

Под действием теплоты трения и осевой нагрузки приконтактная зона заготовки на глубине Я., зависящей от сечения заготовки и теплофизических свойств материалов трущейся пары, подвергается деформации (см. фиг. 1). Металл заготовки, вытесняемый из очага деформации, образует оболочку, размеры наружной поверхности которой и толщина ее стенки зависят от размера сечения заготовки.

Например, для латуни в паре со сталью инструмента наружный диаметр Pi отфорMoiianiion ооо.ючки получается примерно li 1,8 раза бо.плпе исходно1-о диаметра деформируемой заготовки, а толщина стеьки с()став,1яет около 20/о eio величины, размеры же но11ереч11О1о сечеиия ооолочки .1ичиваются по отношеиию к исходному чеиию примерно на . Приведенные данные можно исиользовать для расчета размеров исходных заготовок в зависимости от конфигурации и размеров (})ормуемых оболочек. Процесс осуществляется в широком диапазоне комбинаций скоростей вращения и осевых удельных нагрузок, обесиечивающих удельную теиловую мощность трения, необходимую для нагрева мета.кча загото(жи до темнератур, соответствующих интервалу его го)ячего деформирования. Поскольку в конкретно рассматриваемом иримере участок заготовки выполнен в виде усеченного конуса с больщим основанием, расположенным на торце заготовки, в процессе формовки получается коническая обо.лочка, толщина стенки которой плавно уменьшается в направлении от больи его основания к меньшему (см. фиг. 2). При продолжении процесса деформации в зоне цилиндрического участка заготовки 1 получается обо. с коническим и цилиндрическим участками. Если участеж заготовки, подлежа1ццй дефор.мации, вынолиен в виде ступенчатого стержня (см. фиг. 3), при формовке получается ступенчатая оболочка с диаметрами А иД, толщипы стенки при этом состав; я ют ii и tzЛатупиые заготовки с коническими участками длиной 20 мм, диаметрами d 12 .мм н D 16 мм дефор.мировались с нагревом за счет трепия на токарном станке модели 1К62. Скорость вращения заготовок 1200 2000 об/мин, осевые удельные нагрузки 1 - 6 кг/мм. В результате на концах заготовок получены конические оболочки (диа.метры 29 и 21 мм, неремеиная толщина стенки 2,4 - 3,2 мм, длина 16,5 .мм). Предлагаемый сиособ изготовления оболочек отличается от всех известных способов простотой, надежностью и позволяет получать оболочки сложной фор.мы с переменной толщиной стенки, что при использовании других сиособов связано с большими техническими трудностями и значительными потерями металла. Благодаря своим преимуществаму предлагаемый способ может найти широкое применение в двигателестроепци, ракетостроепии, эпергетическо.м машиностроении, химическом машиностроении и в других отраслях про.мьпнленности. Формула изобретения Способ изготовления оболочек сложной фор.мы на стержневых заготовках, включак.)н;ий нагрев торца заготовки за счет трения и его осадку деформируюид.им инструментом отличающийся тем, что, с целью нсхтучения оболочек сложной фор.мы с переменной толИ1.ИНОЙ стенок, участку заготовки, из которого формируют оболочку, предварительно придают фор.му етержня переменного сечения. Петочпики информаиии. принятые во вни.мание и)и экспертизе 1. Заявка 2090363/27, 16.02.1975 г, ио которой принято penieHiie о В1)1даче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий типа оболочек с внутренним стержнем | 1977 |

|

SU619270A1 |

| Способ формовки оболочек на стержневых заготовках | 1975 |

|

SU695753A1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| Способ изготовления деталей | 1980 |

|

SU912383A1 |

| Способ формовки деталей | 1977 |

|

SU733833A1 |

| Способ изготовления оболочек переменного сечения | 2021 |

|

RU2779127C1 |

| Способ изготовления деталей типа оболочек со стержнем | 1977 |

|

SU738738A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ОСКОЛОЧНОГО СНАРЯДА С ВЕДУЩИМ ПОЯСКОМ | 2009 |

|

RU2406589C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| ЗАЖИМНОЙ ПАТРОН ДЛЯ ОБОЛОЧЕК И ДИСКОВ | 2008 |

|

RU2395371C1 |

Фиг. 2

U2.2

Авторы

Даты

1979-11-05—Публикация

1975-08-05—Подача