1

Изобретение относится к обработке металлов давлением.

Известен способ формовки обо.ючек па стержневых заготовках. включаю1ний нагрев торца заготовки за счет трения и его осадку деформируюидим инструментом с образованием оболочки со свободным кольцевым торцом 1 .

Известным способом нельзя нолучить оболочки с достаточно большими раз.мера.ми торца, примыкающего к торцу заготовки.

В предложенном способе с целью увеличения размеров торца оболочки, примыкающего к .торцу заготовки, к свободному кольцевому торцу оболочки прикладывают сжимающую нагрузку.

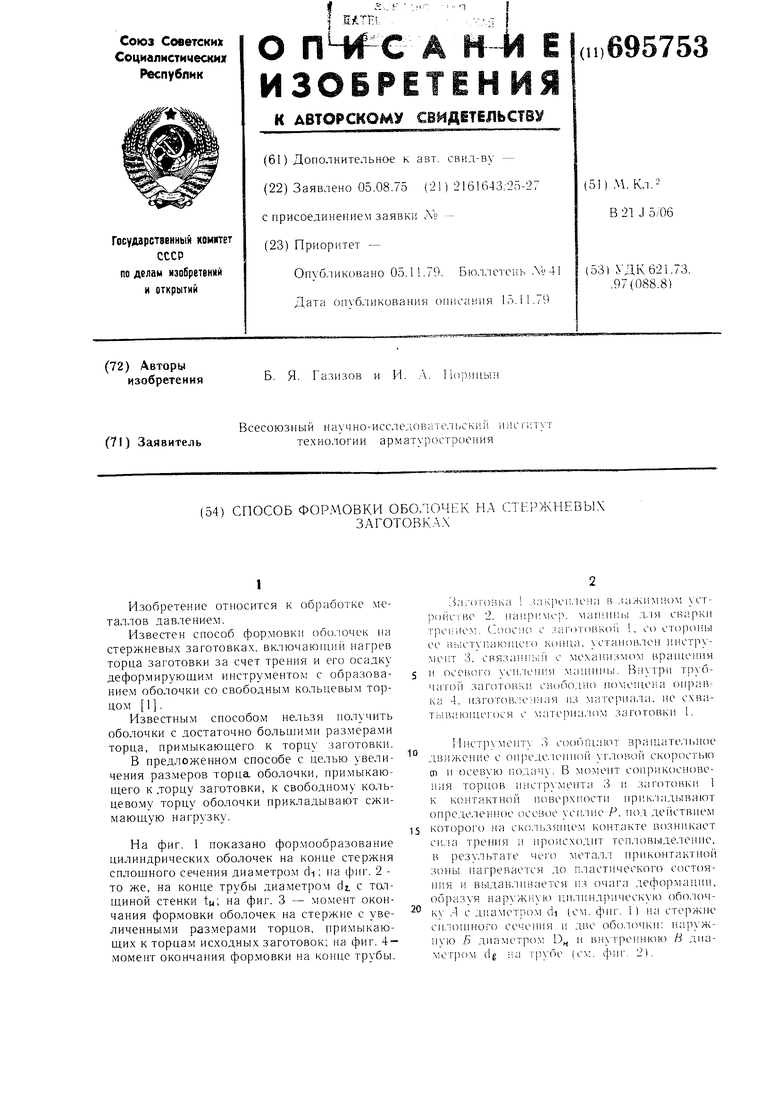

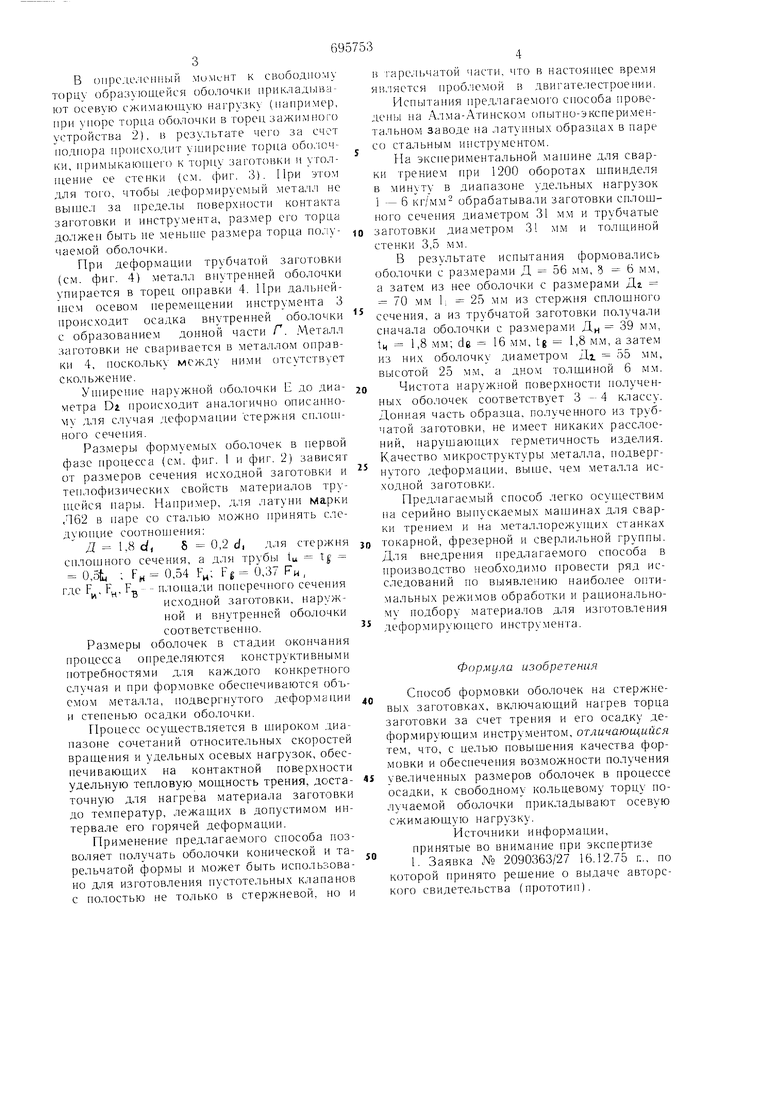

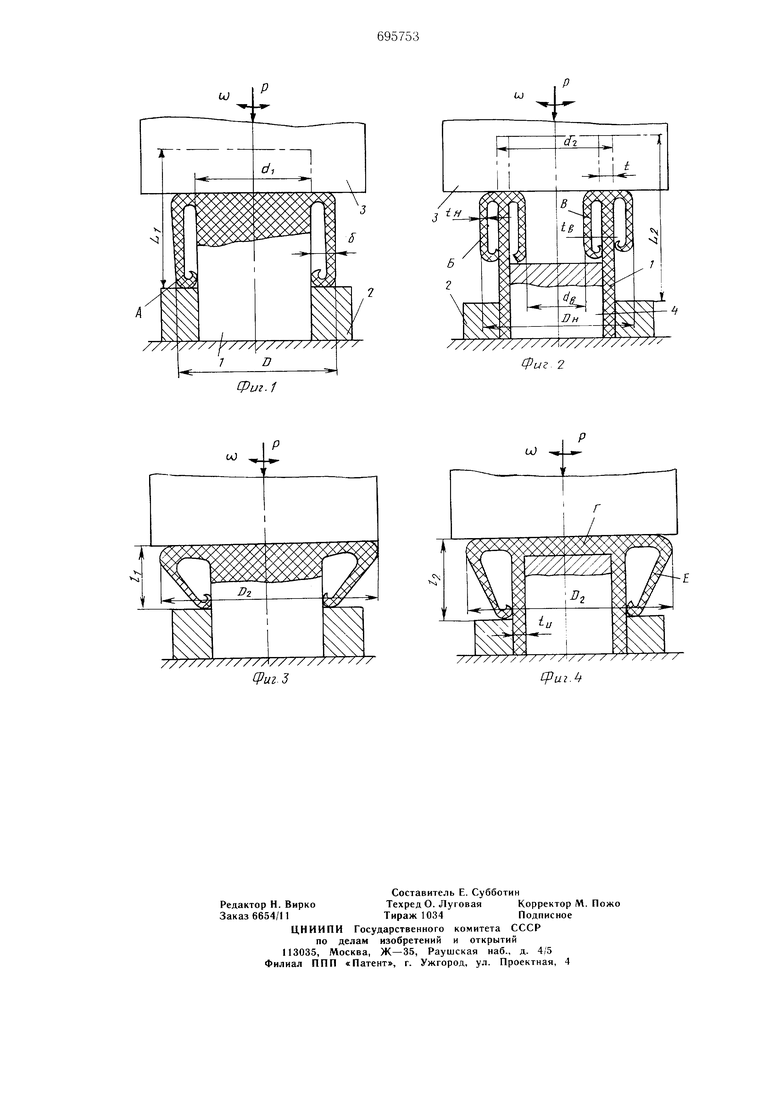

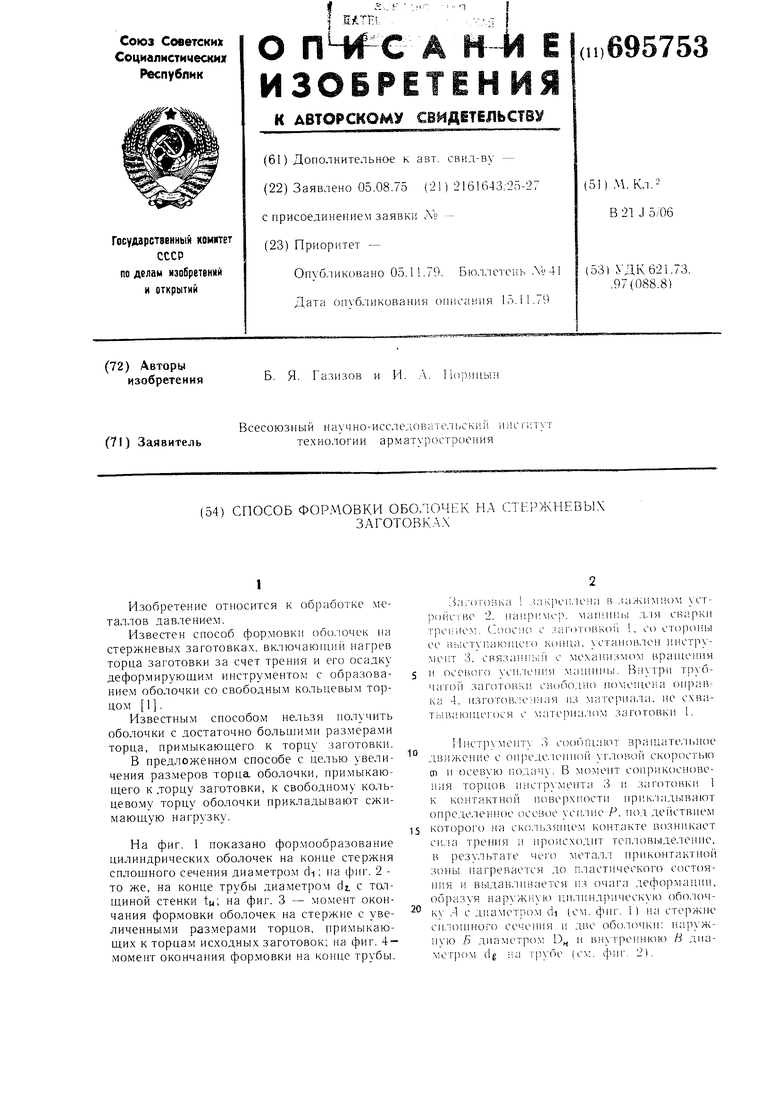

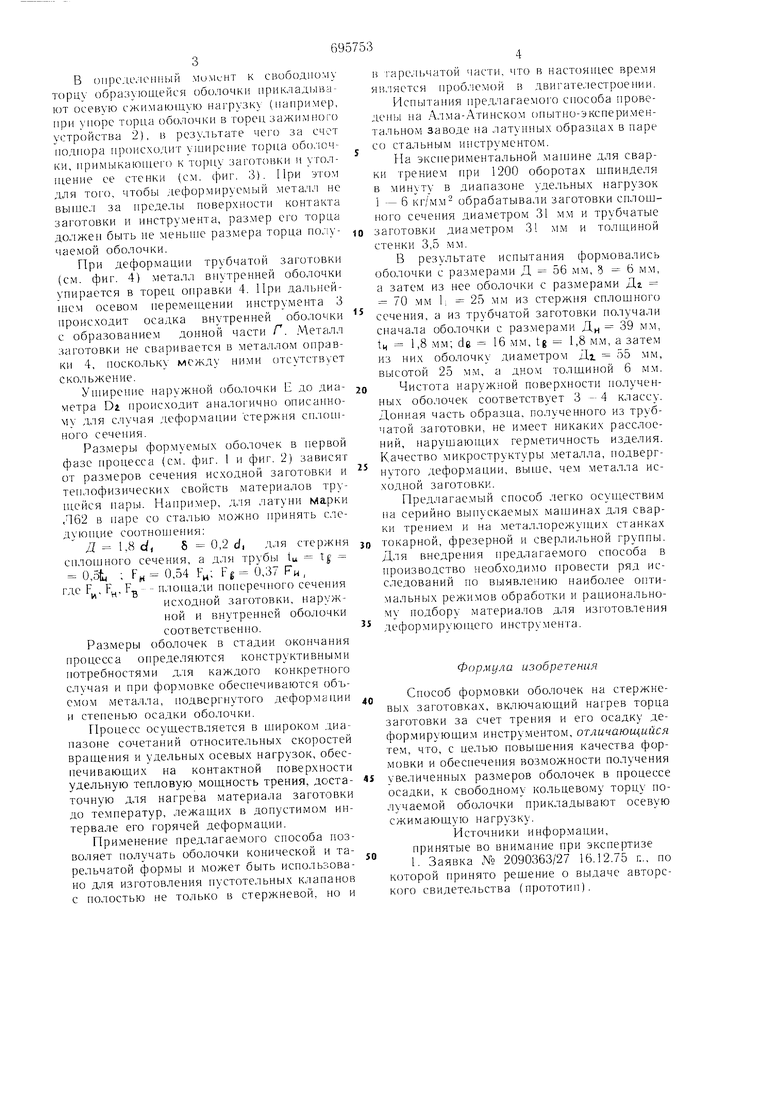

На фиг. 1 показано формообразование цилиндрических оболочек на конце стержня сплощного сечения диаметром di; на фиг. 2 то же, на конце трубы диаметром dt с тапщиной стенки tu; на фиг. 3 - момент окончания формовки оболочек на стержне с увеличенными размерами торцов, примыкающих к торцам исходных заготовок; на фиг. 4 - .момент окончания фор.мовки на когнде трубы.

TpoiiicM. C ciociio с ; а1 отовко1 , со стороны ос ныступаюнкмч) конца, установлен инструMeirr 3, свя;, с механизмсш враиамщя н ОСОВО1Ч) усилен1;Я мащнШ). трхбчатой заготовки свободно помсним-.а оправi a 4. изготовленная пз материа.па, не схвать вакмце14)ся с материалом заготовк 1.

М| СТр л1С1п- - 3 сообГцают зращате.чыюе движение с .icHiioii тловой ск)ростью m и осевую нодачу. В момент сонрик1)сиовения торцов инструмента 3 и за1Ч)товки к контактной новерх1 ости нр1 кладывают оире:1еленн()е осевое усилие Р. иод дсйствнем которого }(а скол1 зя1цем контакте возникает

5 сила трения н происходит теплов11|делегИ1е, в рез льтате че1о металл ириконтактной зоны нагревается до пластического состояН1 Я и выдавливается из очага деформации, образуя наружную цилиндрическую оболоч0ку .4 с диамстГОм d) (см. фн1 1) на стержне сплошного сечения и две оболочки: на.р Жиую Б диаметром О„ и liiiyTpeiUHOio Н диаВ О11рсде. момснт к свободному торцу образующейся оболочки прикладывают осевую сжимающую нагрузку (например, при упоре торца оболочки в торец зажимного устройст1за 2), в результате чего за счет подпора происходит уширение торца оболоч ки, иримыкающе ч) к торцу заготовки н утолщение ее стенки (см. (. 3). При э1о 1 для того, чтобы деформируемый металл не вьипел за пределы поверхности контакта заготовки и инструмента, размер его торца должен быть не меньшие размера торца по.лучаемой оболочки. При деформации трубчатой заготовки (см. фиг. 4) металл внутренней оболочки упирается в торец оправки 4. При дальнейшем осевом перемещении инструмента 3 происходит осадка внутренней оболочки с образованием донной части Г. Металл заготовки не сваривается в металлом оправки 4, поскольку между ними отсутствует скольжение. Уншренпе наружной оболочки С до диаметра DI происходит аналогично описанному для случая деформации стержня сплошного сечеимя. Размеры формуемых оболочек в первой фазе процесса (см. фиг. 1 и фиг. 2) зависят от размеров сечения исходной заготовки и тенлофизических свойств материалов трущейся пары. Например, для латуни марки ,П62 в паре со сталью можно принять следу юп1ие соотношения: Д 1.8 di 5 0,2 di для стержня СНЛО1ННОГО сечения, а для трубы tu tg 0,5t ; FM 0,54 F| 6,37 F , где F , F, „ - п;1О1цадп поперечного сечещш исходной заготовки, наружной и внутренней оболочки соответственно. Размеры оболочек в етадии окончания процесса определяются конструктивными потребностя.ми для каждого конкретного случая и при формовке обеспечиваются объемом металла, подвергнутого деформации и степенью осадки оболочки. Процесс осуществляется в щироко.м .тиапазоне сочетаний относительных скоростей вращения и удельных осевых нагрузок, обеспечивающих на контактной поверхности удельную тепловую мощность трения, достаточную для нагрева материала заготовки до температур, лежащих в допустимом интервале его горячей деформации. Применение предлагаемого способа позволяет получать оболочки конической и тарельчатой формы и может быть использовано для изготовления пустотельных клапанов с полостью не только в стержневой, но и в гарельчатои части, что в настоящее время является проблемой в двигателестроении. Пспытания предлагаемого снособа проведены на Алма-Атинском опытно-экспериментальном заводе на латунных образцах в паре со стальным и 1струментом. Па экспериментальной машине для сварки трением при 1200 оборотах щпинделя в минуту в диапазоне удельных нагрузок 1 - 6 кг/мм- обрабатывали заготовки сплошного сечения диаметром 31 мм и трубчатые заготовки диаметром 31 мм и толщиной стенки 3,5 мм. В результате испытания формовались оболочки с размерами Д 56 м.м, 3 6 мм, а затем из нее оболочки с размерами Дг 70 мм 1; 25 мм из стержня сплощного сечения, а из трубчатой заготовки получали сначала оболочки с размерами Д„ 39 мм, 1ц 1,8 мм; de 16 мм, tg 1,8 мм, а затем из них оболочку диаметром Дг. 55 мм, высотой 25 мм, а дном толщиной 6 мм. Чистота наружной поверхности иолученных оболочек соответствует 3-4 классу. Донная часть образца, полученного из трубчатой заготовки, не имеет никаких расслоений, нарушающих герметичность изделия. Качество микроструктуры металла, подвергнутого деформации, вьцпе, чем металла исходной заготовки. Предлагаемый способ легко осуществим на серийно выпускаемых машинах для сварки трением и на .металлорежущих станках токарной, фрезерной и сверлильной группы. Для внедрения предлагаемого способа в производство необходимо провести ряд исследований по выявлению наиболее оптимальных режимов обработки и рациональному подбору материалов для изготовления деформирующего инструмента. Формула изобретения Способ формовки оболочек на стержневых заготовках, включающий нагрев торца заготовки за счет трения и его осадку деформируюши.м ицстру.ментом, отличающийся тем, что, с целью повышения качества формовки и обеспечения возможности получения увеличенных размеров оболочек в процессе осадки, к свободно.му кольцевому торцу получаемой оболочки прикладывают осевую сжимающую нагрузку. Источники информации, принятые во внимание при экспертизе 1. Заявка № 2090363/27 16.12.75 г.., по которой принято решение о выдаче авторского свидетельства (прототип).

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей | 1980 |

|

SU912383A1 |

| Способ изготовления оболочек сложной формы на стержневых заготовках | 1975 |

|

SU695754A1 |

| Способ изготовления деталей типа оболочек со стержнем | 1977 |

|

SU738738A1 |

| Способ формовки пустотелых изделий | 1975 |

|

SU640808A1 |

| Способ изготовления деталей с фланцем | 1988 |

|

SU1611514A1 |

| Способ формовки оболочек на стержневых заготовках | 1976 |

|

SU617150A1 |

| Способ формовки деталей | 1977 |

|

SU733833A1 |

| Способ получения изделий типа оболочек с внутренним стержнем | 1977 |

|

SU619270A1 |

| Способ изготовления деталей | 1980 |

|

SU935192A1 |

| Способ формовки деталей | 1977 |

|

SU727299A1 |

to

cJ

Авторы

Даты

1979-11-05—Публикация

1975-08-05—Подача