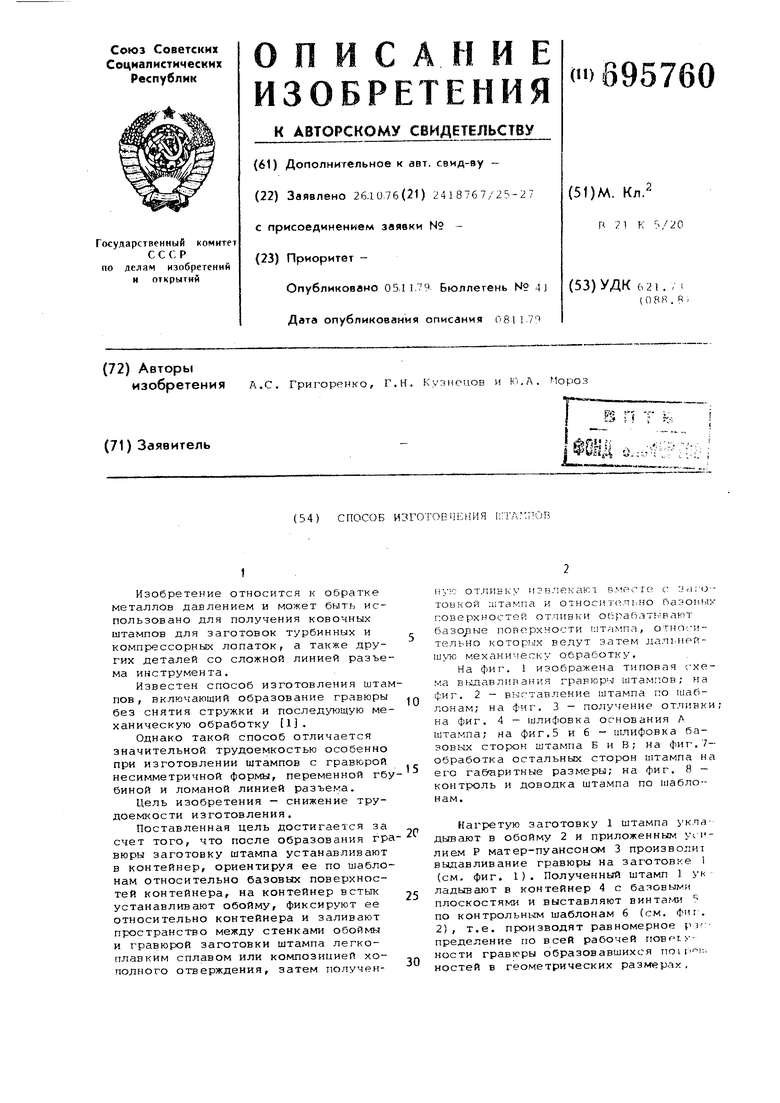

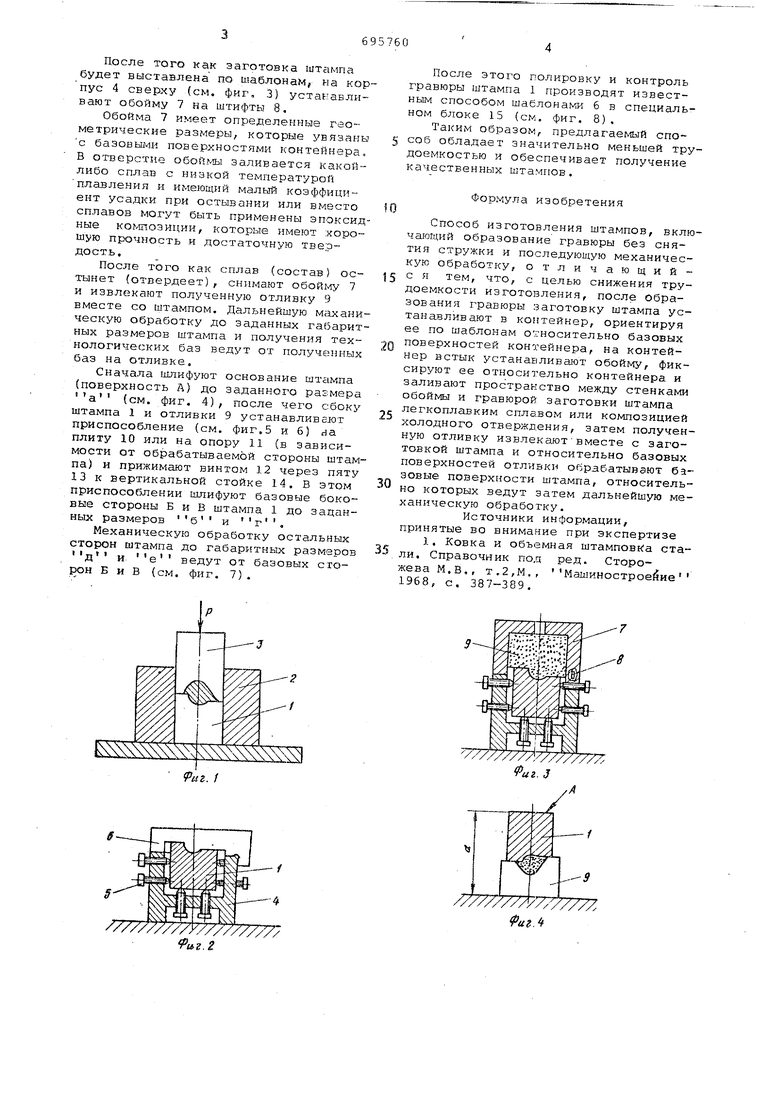

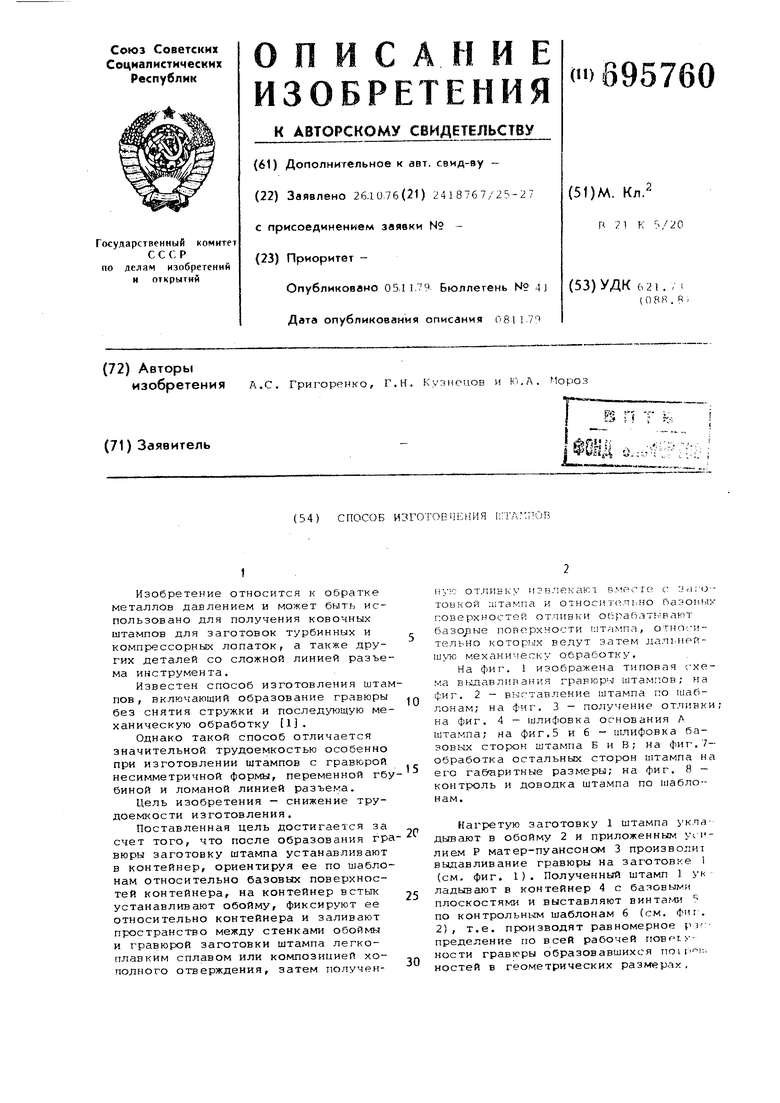

Изобретение относится к обратке металлов давлением и может быть использовано для получения ковочных штампов для заготовок турбинных и компрессорных лопаток, а также других деталей со сложной линией разъе ма инструмента. Известен способ изготовления штам пов, включающий образование гравюры без снятия стружки и последующую ме ханическую обработку 1. Однако такой способ отличается значительной трудоемкостью особенно при изготовлении штампов с гравюрой несимметричной формы, переменной гбу биной и ломаной линией разъема. Цель изобретения - снижение трудоемкости изготовления. Поставленная цель достигается за счет того, что после образования гра вюры заготовку штампа устанавливают в контейнер, ориентируя ее по шаблонам относительно базовых поверхностей контейнера, на контейнер встьж устанавливают обойму, фиксируют ее относительно контейнера и заливают пространство между стенками обоймы и гравюрой заготовки штампа легкоплавким сплавом или композицией хополного отверждения, затем получен1 %:0 от.пинку ,к:1 с Зглго-товкой штампа и относи тол :Но Пгтзоиых поверхностей от.чнвки о{трабатьвлют базовые попорхности итампа, отио;;ительно которых ведут затем ддальпеПш то механическу обработку. На фиг. изображена типовая схема вЬ)1цавлип ания гравюры штампов; на фиг. 2 - В 1;ставление штампа по шаблонам; на фиг. 3 - получение отливки; на фиг. 4 - шлифовка основания А штампа; на фиг.5 и 6 - шлифовка базовых сторон штампа Б и В; на фиг.7- обработка остальных сторон штампа на его га&аритные размеры; на фиг. 8 контроль и доводка штампа по шаблонам. Нагретую заготовку 1 штампа ук.падывают в обойму 2 и приложенным угилие.м Р мат ер-пуансоном 3 произволит выдавливание гравюры на заготовке 1 (см. фиг. 1). Полученный штамп 1 ун ладывают в контейнер 4 с базовыми плоскостями и выставляют винтаг-т 5 по контрольн1.гм шаблонам 6 (см. фи г . 2), т.е. производят равномерное рзгпределение по всей рабочей по-вауности гравюры образовавшихся iiou iностей в геометрических размерах.

После того как заготовка будет выставлена по шаблонам, на корпус 4 сверху (см. фиг, 3} устанавлнвают обойму 7 на штифты 8,

Обойма 7 имеет определенные геометрические размеры, которые увязаны с базовыми поверхностями контейнера, В отверстие обой.и заливается какойлибо сплав с низкой температурой плавления и имеющий малый коэффициент усадки при остывании или вместо сплавов могут быть применены эпоксидные ко.ьиоэиции, которые имеют хорошую прочность и достаточную твердость.

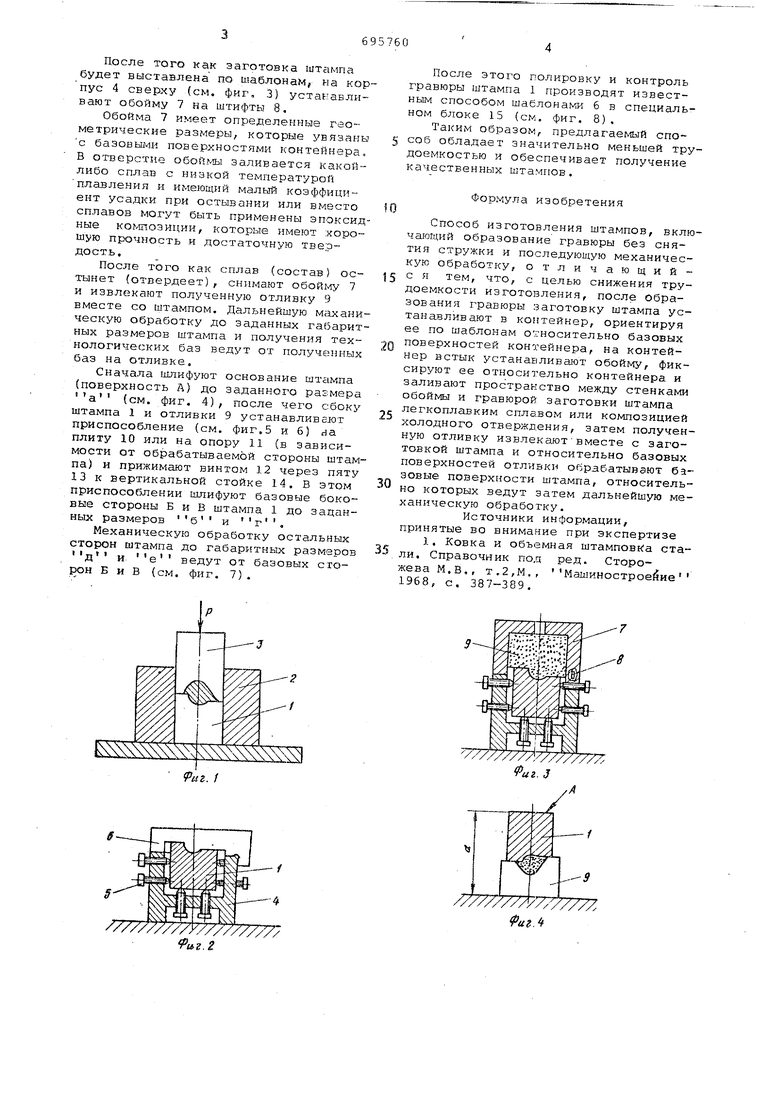

После того как сплав (состав) остынет (отвердеет) , снимают o6oftiviy 7 и извлекают полученную отливку 9 вместе со штампом. Далтзнейшую м;1ханическую обработку до заданных габаритных размеров штампа и получения технологических баз ведут от получс п-1ых баз на отливке.

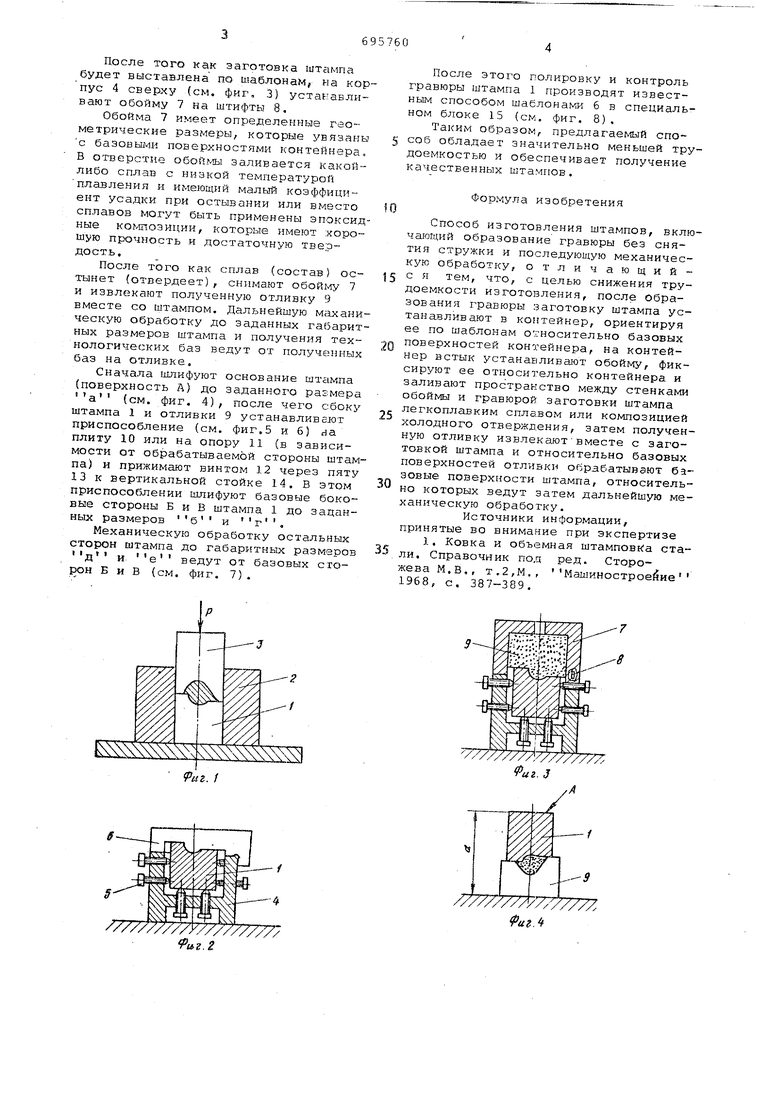

Сначала шлифуют основание штс1мпа (поверхность А) до заданного размера (см. фиг. 4), после чего сбоку штампа 1 и отливки 9 устанавливемт приспособление (см. фиг,5 и 6) da плиту 10 или на опору 11 (в зависимости от обрабатываемой стороны штампа) и прижимают винтом 12 через пяту 13 к вертикальной стойке 14. В этом приспособлении шлифуют базовые боковые стороны Б и В штампа 1 до заданных размеров б и г.

Механическую обработку остальных сторон штампа до габаритных размеров д и е ведут от ( рои Б и В (см. фиг. 7) .

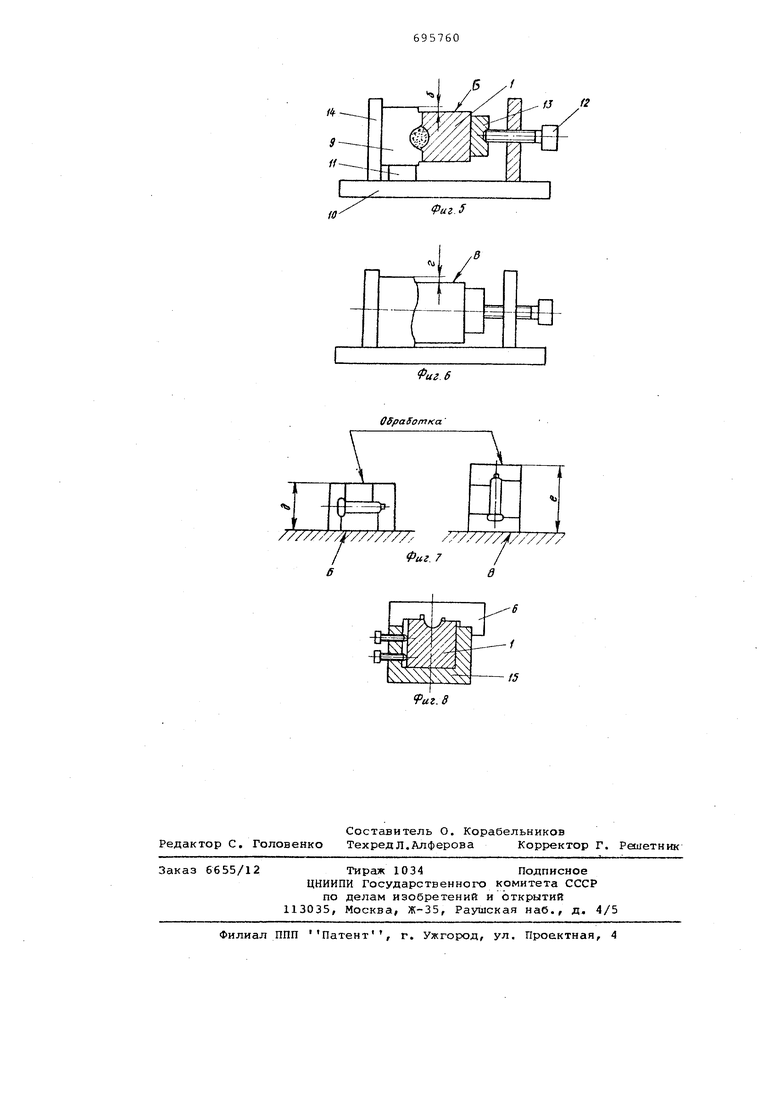

После этого полировку и контроль гравюры штампа 1 производят известным способом шаблонами 6 в специальном блоке 15 (см. фиг. 8),

Таким образом, предлагаемый способ обладает значительно меньшей трудоемкостью и обеспечивает получение качественных штампов.

Формула изобретения

Способ изготовления штампов, включающий образование гравюры без снятия стружки и последующую механическую обработку, отличающий5 с я тем, что, с целью снижения трудоемкости изготовления, после образования гравюры заготовку штампа устанавливают в контейнер, ориентируя ее по шаблонам относительно базовых

д поверхностей контейнера, на контейнер встык устанавливают обойму, фиксируют ее относительно контейнера и заливают пространство между стенками обоймы и гравюрой заготовки штампа легкоплавким сплавом или композицией холодного отверждения, затем полученную отливку извлекаютвместе с заготовкой штампа и относительно базовых поверхностей отливки обрабатывают базовые поверхности штампа, относительно которых ведут затем дальнейшую механическую обработку.

Источники информации, принятые во внимание при экспертизе

1. Ковка и объемная штамповка стали. Справочник под ред. СторожеваМ.В., т.2,М., Машиностроейие 1968, с. 387-389.

S

Риг. 1

/////////У7 77/7/.

//////////У////////// иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления штампов для объемной штамповки | 1976 |

|

SU647056A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ | 1991 |

|

RU2071858C1 |

| Способ получения литых биметаллических штампов системы "ферритокарбидная сталь - аустенитно-бейнитный чугун" | 2018 |

|

RU2677645C1 |

| Оправка для заливки образцов | 1990 |

|

SU1753333A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ БИМЕТАЛЛИЧЕСКИХ ШТАМПОВ СИСТЕМЫ ФЕРРИТНАЯ СТАЛЬ - АЛЮМИНИЕВЫЙ ЧУГУН | 2012 |

|

RU2507026C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНАСТКИ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ ЛИСТОВЫХ ЗАГОТОВОК | 1993 |

|

RU2101124C1 |

| Способ получения деталей вырубного штампа | 1979 |

|

SU942850A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫТЯЖНОГО ШТАМПА | 1991 |

|

RU2015832C1 |

| Способ изготовления штампа для вытяжки деталей сложной формы | 1989 |

|

SU1722678A1 |

| Штамп для вытяжки деталей сложной формы в плане | 1986 |

|

SU1423225A1 |

зВОВраУотка

////////j V//////, ///////4///// IФиг 7/

Авторы

Даты

1979-11-05—Публикация

1976-10-26—Подача