1

Изобретение относится к обработке, металлов давлением, а именно к изготовлению рабочих.инструментов штампов, и может быть использовано при изготовлении вырубных штампов.

Известен способ получения деталей вырубного штампа с рабочими отверстиями, сопряженными с пуансонами. В этом способе пуансон устанавливают в приспособление для заливки, опирают пуансон на основание, приспособления охватывают обоймой, заполняют легкоплавким металлом типа цинкового сплава полость между обоймой и пуансоном, затем детали штампа ох.лаждают и извлекают пуансон из рабочего отверстия l .

Однако этот способ характеризуется недостаточной точностью рабочих отверстий, так как пуансон извлекают из рабочего отверстия, сразу После кристаллизации легкоплавкого металла, что приводит к короблению рабочих .отверстий получаемых деталей.

Цель изобретения - повышение, точности получаемых рабочих отверстий деталей вырубных штампов, а также

5. облегчение извлечения пуансона из рабочего отверстия.

Указанная цель достигается тем, что согласно способу получения деталей вырубного штампа с рабочими

10 отверстиями, сопряженными с пуансоном, путем отливки при которой пуансон устанавливают в приспособление для заливки, опирают пуансон на основание приспособления, охва15тывают обоймой и заполняют легкоплавким металлом типа цинкового сплава полость между обоймой и пуансоном, затем детали штампа охлаждают и извлекают пуансон из рабочего от20верстия, производят совместное охлаждение легкогплавкого металла, приспособления и пуансона до комнатной температуры.

После охлаждения между основанием приспособления и получаемой деталью с установленным в ее отверстии пуансоном размещают прокладку из графита, а затем производят нагре обоймы до 150-2004.

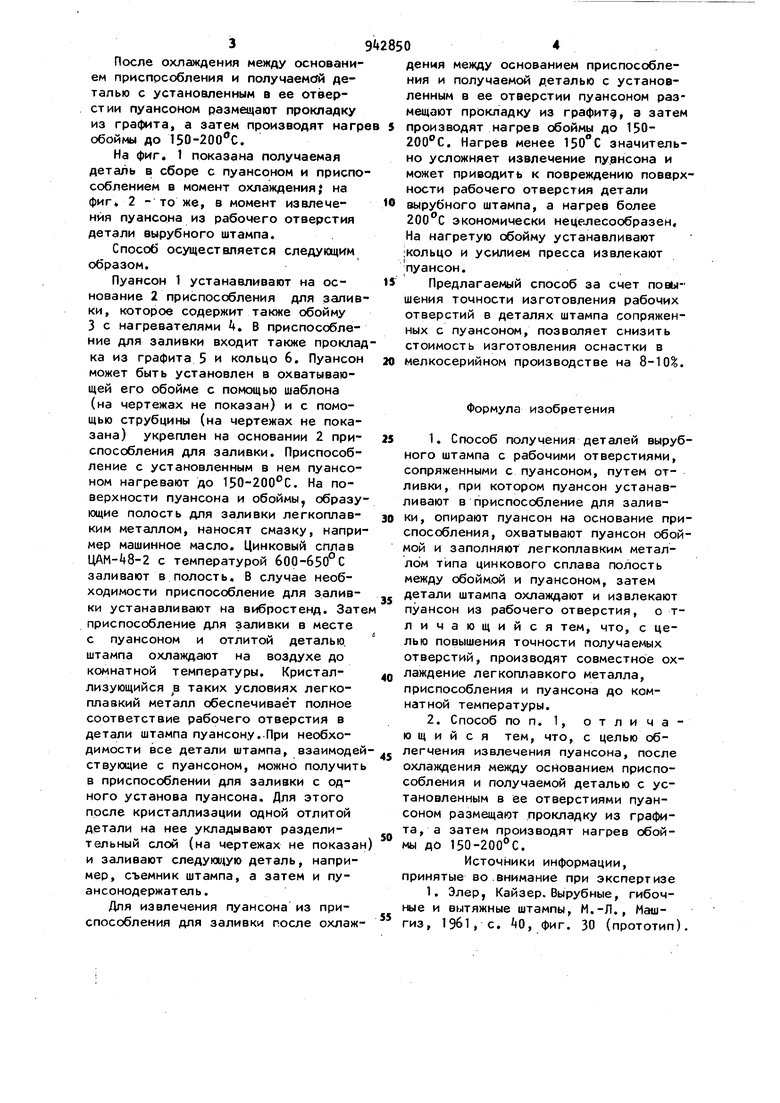

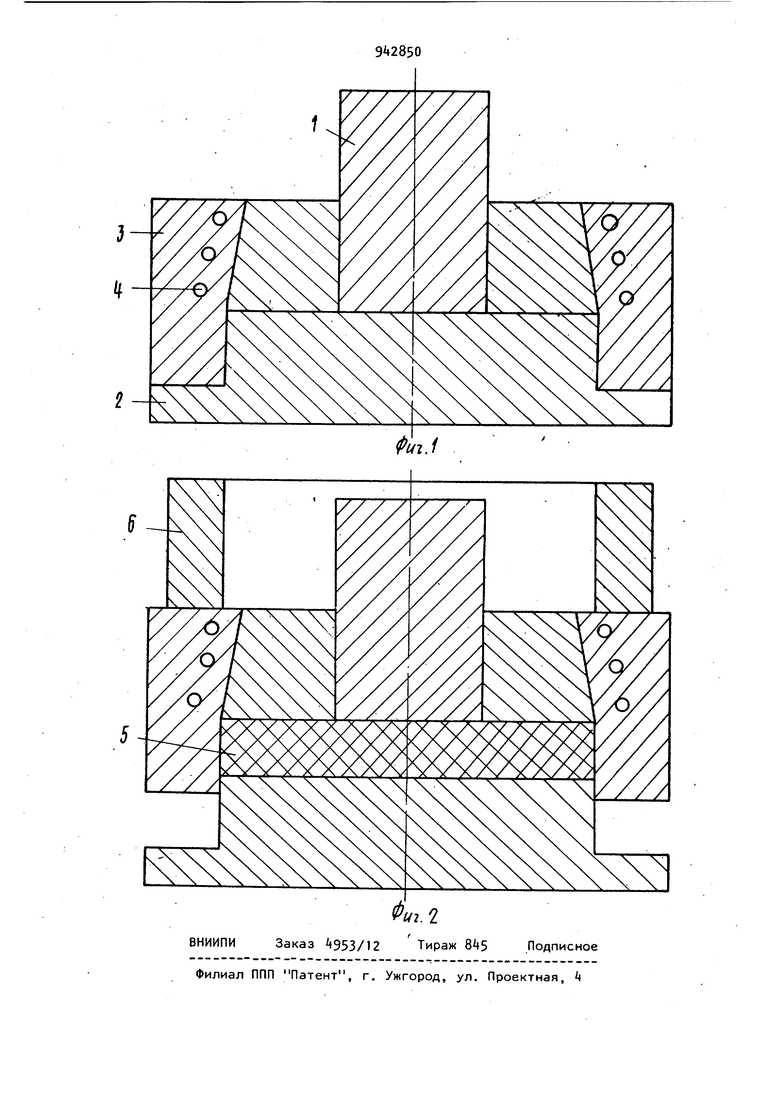

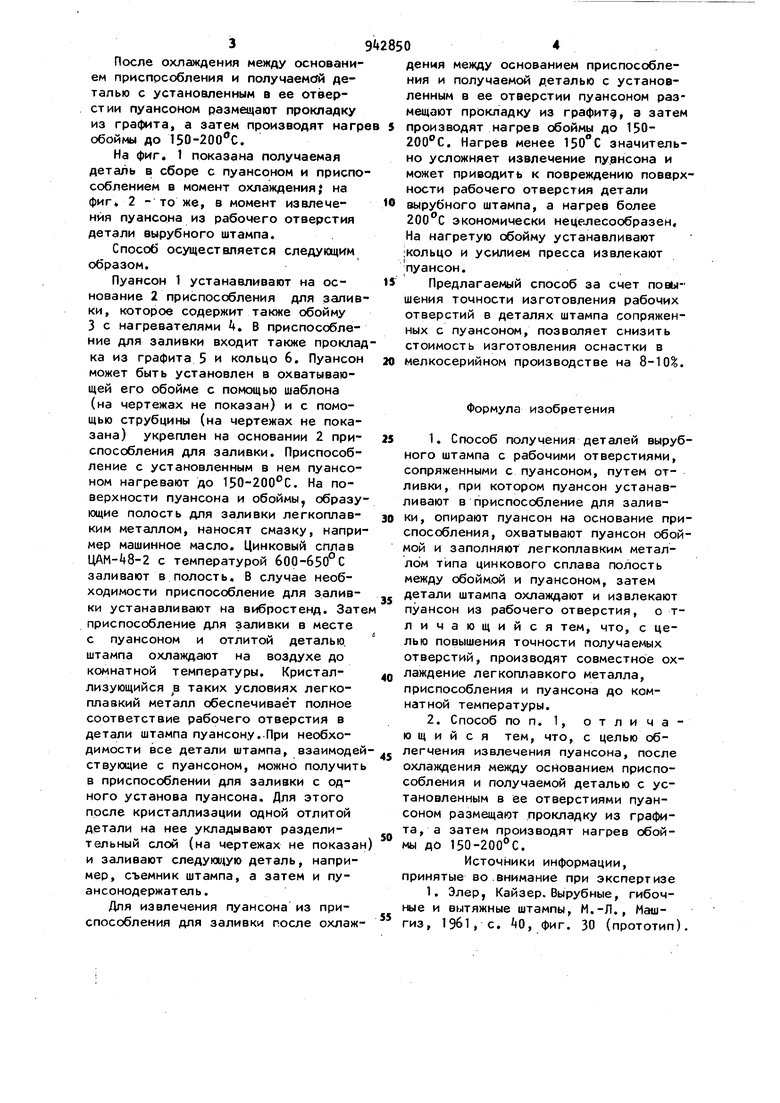

На фиг. 1 показана получаемая деталь в сборе с пуансоном и приспособлением в момент охлаждения; на фиг, 2 - то же, а момент извлечения пуансона из рабочего отверстия детали вырубного штампа.

Способ осуществляется следующим образом.

Пуансон 1 устанавливают на основание 2 приспособления для заливки, которое содержит также обойму 3 с нагревателями 4, В приспособление для заливки входит также прокладка из графита 5 и кольцо 6. Пуансон может быть установлен в охватывающей его обойме с помощью шаблона (на чертежах не показан) и с помощью струбцины (на чертежах не показана) укреплен на основании 2 приспособления для заливки. Приспособление с установленным в нем пуансоном нагревают до 150-200 С. На поверхности пуансона и обоймы, образующие полость для заливки легкоплавким металлом, наносят смазку, например машинное масло. Цинковый сплав ЦАМ-48-2 с температурой 600-650° С заливают в полость. В случае необходимости приспособление для заливки устанавливают на вибростенд. Зате приспособление для заливки в месте с пуансоном и отлитой деталью, штампа охлаждают на воздухе до комнатной температуры. Кристаллизующийся в таких условиях легкоплавкий металл обеспечивает полное соответствие рабочего отверстия в детали штампа пуансону. При необходимости все детали штампа, взаимодеи стаующие с пуансоном, можно получить в приспособлении для заливки с одного установа пуансона. Для этого после кристаллизации одной отлитой детали на нее укладывают разделительный слой (на чертежах не показан и заливают следующую деталь, например, съемник штампа, а затем и пуансонодержатель. Для извлечения пуансона из приспособления для заливки после охлаждения между основанием приспособления и получаемой деталью с установленным в ее отверстии пуансоном размещают прокладку из графиту, а затем

производят нагрев обоймы до 150200 0. Нагрев менее значительно усложняет извлечение пу.ансона и может приводить к повреждению поверхности рабочего отверстия детали

вырубного штампа, а нагрев более 200С экономически нецелесообразен. На нагретую обойму устанавливают ;кольцо и усилием пресса извлекают пуансон.

Предлагаемый способ за счет повышения точности изготовления рабочих отверстий в деталях штампа сопряженных с пуансоном, позволяет снизить стоимость изготовления оснастки в

мелкосерийном производстве на 8-10%.

Формула изобретения

1. Способ получения деталей вырубного штампа с рабочими отверстиями, сопряженными с пуансоном, путем отливки, при котором пуансон устанавливают в приспособление для заливки, опирают пуансон на основание приспособления, охватывают пуансон обоймой и заполняют легкоплавким металлом типа цинкового сплава полость между обойм.ой и пуансоном, затем

детали штампа охлаждают и извлекают пуансон из рабочего отверстия, о тличающийся тем, что, с целью повышения точности получаемых отверстий, производят совместное охлаждение легкоплавкого металла, приспособления и пуансона до комнатной температуры.

2. Способ по п. 1, отличающийся тем, что, с целью облегчения извлечения пуансона, после охлаждения между основанием приспособления и получаемой деталью с установленным в ее отверстиями пуансоном размещают прокладку из графита, а затем производят нагрев обоймы до 150-200°С. Источники информации, принятые во.внимание при экспертизе 1. Элер, Кайзер. Вырубные, гибочные и вытяжные штампы, М.-Л., Машгиз, 19б1, с. 40, фиг. 30 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения деталей вырубного штампа | 1983 |

|

SU1139542A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 1973 |

|

SU364386A1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| Способ изготовления штампа для вытяжки деталей сложной формы | 1989 |

|

SU1722678A1 |

| Способ электроэрозионного изготовления формообразующих элементов вырубных штампов | 1982 |

|

SU1085730A1 |

| УСТРОЙСТВО ДЛЯ ПРОБИВКИ ДНА ЗАГОТОВКИ ТИПА "СТАКАН" С ГЛАДКОЙ КРУГЛОЙ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 1999 |

|

RU2169629C2 |

| Способ штамповки деталей с глубокими полостями | 1985 |

|

SU1311827A1 |

| Способ изготовления и сборки вырубных штампов | 1982 |

|

SU1060277A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫТЯЖНОГО ШТАМПА | 1991 |

|

RU2015832C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА ДЛЯ ВЫРУБКИ И ПРОБИВКИ | 1994 |

|

RU2106921C1 |

Авторы

Даты

1982-07-15—Публикация

1979-10-04—Подача