Изобретение OTxcicurcjr к соз.ч.анию плотщих г.тазуруемых керамических и:зделнй )а основе окиси aniON ky. кзготовлошс .плюмооксшиюп керамики из 1иихт|,1, coi|cp: :aiuc.if окись алюминия с добавкаг -: .чскл;. наг.рнмср, сиипиовоборосилика-щого в юл1 ;естве 40-60 вес.-- 11 и 2 Иие. :)гих стекол с определенно вязкостью iio3BOJ CT по.пучать тонкие керамические слои с определенным мoдyлe t упругости. Однако ме.ханичсская прочность этих материало и их icpMOCToiiKocTb недостаточны. ИаиОолео техиически.м рсплением к изоб|)ете11ню является шихта для получения керамимескотч) материгьча, содер кан1ак 45-B07v окиси а.иоминля м 20-55% стекол: боросилиKaTfitJio и : вгектическ)го rpexкo (rтoнeнтиoго 3. )всденио }ка а.иных стекол позволяет повысить и стао} ;(1пм;)опат, мсханическ ие и термические ciJi)i;L) 1-а юлу-.асмогч) материала, однако но споим j.icKipsi-iecK.ifM свойствам ог не отвечает Ряду тр-; оча 1ИЙ, Целью изобретения является снижение температуры спекания материала при сохранении плотности, обеспечение тангенса угла диэлектрических потерь при 20°С и частоте 3,2 мГц 8-1210 н удельного объемного электросопротивления в }штервале температур 20-600°С 10 - JO-Ом .. см Поставленная цель достигается за счет того, что для керамического материала, содержащая окись алюминия и алюмобороcHJHiKaTHoe стекло, содержит 40-64 вес.% стекла следующего состава, вес.%: SiOj52-65 А120з7-18 В.Оз1-Ю СаО5-26 МдО0,6-20 и 30-60 вес.% окиси алюминия, причем стекло содержит зерен с размером 0,01-20 мкм не менее 80%, а окись алюминия не менее 85%, а остальное - зерна с размером 20-100 мкм. Спекание материала из указанной шихты проводят при температуре на 25-100°С, .превышеющей температуру размягчения стекла. При этом окись алюминия не меняет свою форму стекловидная фаза полностью заполняет промежутки корундового каркаса, что обеспечивается меньшим (в сред11ем) размером стекловидного порошка шихты.

Измельчение шихты может осуществляться раздельно или совместно.

Пример реализаили. Технический глинозем с содержанием а-формы 99 вес.%, плотностью 4,04 г/см измельчают до следующего гранулометрического состава частиц меньше 20 мкм 91 вес.%, из них частиц мельче 6,3 мкм - 49% и частиц мельче 2,0 мкм - 11%. Стекло состава SiOi - 59,1%; АЬОз - 8,8%; 15

ВгОз -- 6,8%; СаО - 24,7%; МдО - 0,6% из-мельчают и пропускают через магнитный сепаратор. Стекло имеет зерен с размером 6,3 мкм « 90 вес.%.

Смесь порошков формуют методом сухого прессования при давлении 100 кг/см и спекают.

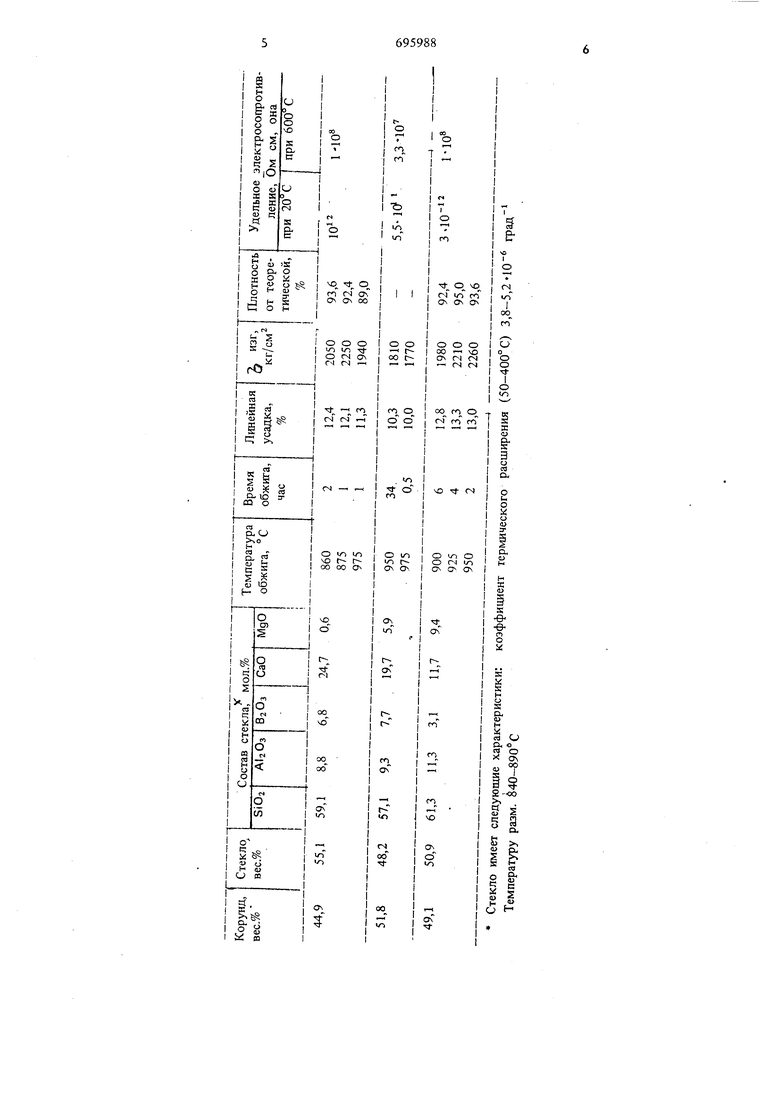

Свойства полученных материалов в зависимости от соотношения корунд-стекло, состава стекла и температуры спекания приведены в таблиде.

При этом тангенс угла диэлектрических потерь полученного материала составляет 8-1210 при 20°С и частоте 3,2 мГп, а электрическая

при 50 Гд 300 кг/см. пробивная прочность (эффективное значение) 7 69598 Формула изобретения Шихта для получения керамического материала, включающая окись алюминия и алюмоборо силикатное-стекло, отличающаяся тем, что, с целью снижения температуры спеканияj материала при сохранении плотности, обеспечения тангенса угла диэлектрических потерь при 20°С и частоте 3,2 мГд 8-12 Ю и удельного объемного злектросопротивпения в интервале температур 20-600°С Ом-см, онаю содержит 40-64 вес.% стекла следуюа1его соетава, вес.%: SiOi 52-65 АЬОз 7-18 BjOa 1-10IS g CaO 5 26 |у|дО 0.6-20 и 36-60 окиси алюмш1ия, причем стекло содер- зерен с размером 0,01-20 мкм не менее 80%, а окись алюминия - не менее 85Д, а остальное - зерна с размером 20-100 мкм. Источники информащш, принятые во внимание при экспертизе ; 1. Патент США № 3.672.092, кл. 46 -L опублик. 1969. 2. Патент США № 3.707.499, кл. 252-63,5, опублик. 1971. 3. Авторское свидетельство СССР № 386872, кл. С 04 в 35/10, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционный керамический материал и способ его изготовления | 1978 |

|

SU753831A1 |

| Керамическая масса для изготовления плотных электроизоляционных изделий | 1975 |

|

SU721378A1 |

| Шихта для керамических изделий иСпОСОб EE изгОТОВлЕНия | 1974 |

|

SU835993A1 |

| Шихта для изготовления керамического материала | 1976 |

|

SU579261A1 |

| Керамический материал | 1978 |

|

SU739035A1 |

| Низкотемпературный стеклокерамический материал и способ его изготовления | 2018 |

|

RU2712840C1 |

| Шихта для изготовления электро-пРОВОдНыХ ОгНЕупОРНыХ издЕлий | 1978 |

|

SU833830A1 |

| Шихта для изготовления вакуумно-плотной керамики | 1976 |

|

SU652146A1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2020 |

|

RU2753522C1 |

| ВАРИСТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2118006C1 |

Авторы

Даты

1979-11-05—Публикация

1975-12-12—Подача