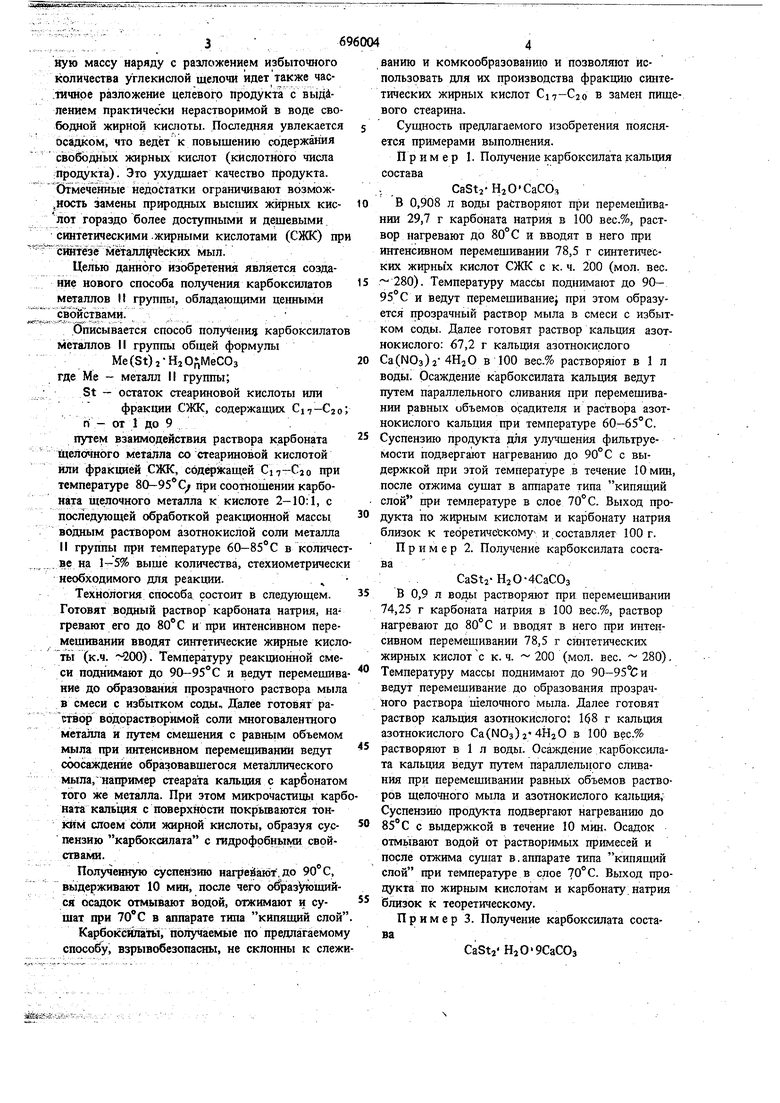

Изобретение относится к новому способу получения новых карбоксилатов металлов II группы, представляющих собой тонкодисперсные порошки. .- Эти продукты могут применяться в ряде отраспей промышленности, в частности в качестве стабилизаторов в производстве поливинилхлоридных материалов. Известен способ получения водонерастворимых солей многовалентных металлов, содержащих анионы жирных кислот, например водонерастворимых.стеаратов металлов или металличес ких мыл, основанный на смешивании параллельных потоков подогретых растворов мыла и минеральной соли с последующей термообработкой осадка, промьшкой его водой и сушкой в аппарате типа кипящий слой 1. Известен также способ получения водонерастворимых; солей многовалентных металлов и высокомолек улярных насыщенных жирных кислот, заключающийся в следующем 2. Готовят водньм раствор щелочного мыла путем взаимодействия жирных кислот с карбонатом го металла, взятым в 2 10%-ном избытке по отношению к стехиометрии. Далее готовят раствор водорастворимой соли соответствующего металла, который подкисляют крепкой минеральной (серной или соляной) кислотой до рН 3-5. Синтез целевого продукта ведут путем параллельного сливания при стехиомегрических соотношениях разбавленных растворов реагентов - щелочного мыла и соли. Недостатком указанного способа является применениг щелочного мыла в качесгве единственного осадителя металла из солевого раствора. Получаемые при этом порощки металлических мыл, особенно на основе си1гтегических жирных кислот, склонны к агрегированию при осаждении из горячих растворов, комкованию и залипа1шю на стенках аппаратуры при сушке, слеживанию при хранении, а также скло1И1ы к дополнительному комкованию в процессе их использования как химикатов добавок в ряд,е Производств. Кроме того, недостатком указанного способа является высокое содержание гфимесей жирных кислот в продукте, так как при лпбавке сильной минеральной кислоты R peaKiijioiiную массу наряду с разложением избыточного количества углекислой щелочи идет также часСтачное разложение целевого продукта с выдйпением практически нерастворимой в воде свободной жирной кислоты. Последняя увлекается бсадком, что ведёт к повышению содержания свободаых жирных кислот (кжслотного числа продукта). Это ухудшает качество продукта. Отмеченные недостатки ограничивают возмож,ность замены природных высших жирных кислот гораздо более доступными и дешевыми синтетическими .жирными кислотами (СЖК) пр синтезе мёталл ёских мыл. Целью данного изобретения является создание нового способа получения карбоксилатов металлов II группы, обладающими це1шыми свотствами. Описывается способ получение карбоксилато металлов II группы общей формулы Ме(31)2-Н20,МеСОз где Me - металл II группы; St - остаток стеариновой кислоты или фракции СЖК, содержащих Cj 7-020 п - от 1 до 9 путем взаимодействия раствора карбоната Цепочного металла состеариновой кислотой или фракцией СЖК, содержащей С17-Cj о при температуре 80-95 С при соотношении карбоната щелочного металла к кислоте 2-10:1, с последующей обработкой реакционной массы водным раствором азотнокислой соли металла II группы при температуре 60-85 0 в количес ъс на 1-5% выше количества, стехиометрическ необходимого для реакции. Технология способа состоит в следующем. Готовят водный раствор карбоната натрия, нагревают его до 80°С и при интенсивном перемешивании вводят синтетические жирные кисло ть1 (к .4. -200). Температуру реакционной смеси поднимают до 90-95 0 и ведут перемешива ние до образования прозрачного раствора мыл в смеси с избытком соды. Далее готовят раствор водорастворимой соли многовалентного металла и путем смешения с равным объемом мыла при интенсивном перемещивании ведут соосаждение образовавшегося металлического мыла, например стеарата кальция с карбонатом того же металла. При этом микрочастиць карб ната кальция с поверхности покрьшаютСя тонким слоем соли жирной кислоты, образуя суспензию карбоксилата с гидрофрбньпуш свойствами. Полученную суспензию нагревают, до 90°О, вьщерживают 10 мин, после чего образующийся осадок отмывают водой, отжимают и сушат при 70°О в аппарате типа кипящий слой Карбокс11Пать1, получаемые по предлагаемом способу, взрывобезопасны, не склогшы к слеж ванию и комкообразованию и позволяют использовать для их производства фракцию синтетических жирных кислот Ci7-C2o в замен пищевого стеарина. Сущность предлагаемого изобретения поясняется примерами выполнения. Пример 1. Получение карбоксилата кальция состава CaStz-HaOOaOO, В 0,908 л воды растворяют при перемешивании 29,7 г карбоната натрия в 100 вес.%, раствор нагревают до 80° О и вводят в него при интенсивном перемешивании 78,5 г синтетических жирных кислот ОЖК с к. ч. 200 (мол. вес. 280). Температуру массы поднимают до 90- 95°О и ведут перемешивание при этом образуется прозрачный раствор мыла в смеси с избытком соды. Далее готовят раствор кальция азотнокислого: 67,2 г кальция азотнокислого Оа(ЫОз)2 4Н20 в 100 вес.% растворяют в 1 л воды. Осаждение карбоксилата кальция ведут путем параллельного сливания при перемешивании равных объемов осадителя и раствора азотнокислого кальция при температуре 60-65°0. Оуспензию продукта для улучшения фильтруемости подвергают нагреванию до 90° С с выдержкой при этой температуре в течение 10 мин, после отжима сушат в аппарате типа кипящий слой при температуре в слое 70° О. Выход продукта по жирным кислотам и карбонату натрия близок к теоретическому и.составляет 100 г. Пример 2. Получение карбоксилата состава :.OaSt2-H20-40aC03 В 0,9 л воды растворяют при перемещивании 74,25 г карбоната натрия в 100 вес.%, раствор нагревают до 80° О и вводят в него при интенсивном перемешивании 78,5 г синтетических жирных кислот с к. ч. 200 (мол. вес. 280). Температуру массы поднимают до 90-95°Си ведут перемешивание до образования прозрачного раствора паелошого мыла. Далее готовят раствор кальция азотнокислого: 1$8 г кальция азотнокислого Oa(NO3)24Н20 в 100 вес.% растворяют в 1 л воды. Осаждение карбоксилата кальция ведут путем параллельцого сливания при перемещивании равных объемов растворов щелочного мыла и азотнокислого кальция, Оуспензию продукта подвергают нагреванию до 85° С с выдержкой в течение 10 мин. Осадок отмьшают водой от растворимых примесей и после отжима сушат в.аппарате типа кипящий слой при температуре в слое 70°0. Выход продукта по жирным кислотам и карбонату; натрия близок к теоретическому. Пример 3. Получение карбоксилата составаOaSt2H2090aC03 В 0,9 л растворяют при перемешивании 148,5 г карбоната натрия в 100 вес.%, раствор Нагревают до 80° С и вводят в него при интенсивном перемешивании 78,5 г синтетических жи ных кислот с к. ч. 200 (мол, вес. 280). Темиературу массы поднимают до 90-95°С и ведут перемешивание до образования прозрачного раствора мыла. 336 г кальция азотнокислого Ca(NO3)24H20 в 100 вес.% растворяют в 1 л воды. Осаждение продукта ведут .путем параллельного сливания равных объемов растворов реагентов при перемешивании. Суспензию продукта нагревают до 85°С с выдержкой в течение 10 мин. Осадок; отмывают водой от растворимых примесей и после отжима сушат в аппарате типа кипяший слой при температуре в слое 70° С. Выход про дукта по жирным кислотам и карбонату натрия близок к теоретическому. Пример 4. Получение карбоксилата ZnStzvZnCOs Готовят раствор мыла с избытком соды, как указано в примере 1. Далее 87,7 г 2п(ЫОз) бНгО в 100 вес.% растворяют в 1 л воды, раствор подогревают до 30-35°С. Осаждение карбоксилата цинка проводят путем параллельного слива равных объемов растворов осадителя и азотнокислого цинка при интенсивном перемешивании при температуре 60-65°С, после чего повышают температуру до 75-77°С с выдержкой при этой температуре в течение 10 мин с целью проведения термообработки продукта. Осадок отмывают водой от растворимых примесей и после отжима сушат в аппарате типа кипящий слой при температуре в слое 70°С. Выход продукта по жирным кислотам и карбонату натрия близок к теоретическому. Пример 5. Получение карбоксилата кадмия состава CdStz- CdCOg Готовят раствор мыла с избытком соды, как указано в примере 1. Далее готовят растТаблица 1 вор кадмия азотнокислого Cd(N03)i 4Н20 в 100 вес.% в количестве 173 г растворяют в 1 л воды. Осаждение карбоксилата кальция ведут путем параллельного сливания при перемешивании равных объемов осадителя и раствора азотнокислого кадмия при температуре окопо 60-65°С. Суспензию продукта нагревают до 70-75° С и вьщерживают при данной температуре в течение 10 мин. Осадок отмывают водой от растворимых примесей ипосле отжима сушат в аппарате типа кипящий слой при температ фе в слое 70° С. Выход продукта по Карбонату натрия и жирным кислотам близок к теоретическому. Пример 6. Получение карбоксилата бария состава BaStj ВаСОз Готовят раствор мыла в смеси с избытком соды, как указано в примере 5. Далее готовят раствор бария хлористого: 136 г бария хлористого BaCl2 2H20 в 100 вес.% растворяют в 1 л воды. Осаждение карбоксилата бария ведут путем параллельного сливания при перемешийайии равных объемов осадителя и раствора хлористого бария при температуре 60-65°С. Суспенз1по продукта нагревают до 80-85° С и вьщерживают при зтой температуре в течение 10 мин. Осадок отмьшают водой от водорастворимых примесей и после о пкима сушат в аппарате типа к1тящий слой при температуре в слое около 80°С. Выход продукта по карбонату натрия и жирным кислотам близок к теоретическому. Карбоксилаты представляют собой тонкодисперсные однороднъ1е порошки белого цвета, не смачивающиеся водой и не склонные к комкованию, с низким соде{5жанием примесей свободных жирных кислот и электролитов. В табл. 1 приведены данные по составу карбоксилатов, в частности карбостеаратов кальция и цинка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ МЕТАЛЛИЧЕСКИХ МЫЛ | 1971 |

|

SU295422A1 |

| СПОСОБ ОЧИСТКИ СИНТЕТИЧЕСКИХ ЖИРНЫХ КИСЛОТ | 1967 |

|

SU205830A1 |

| Способ выделения синтетических жирных кислот | 1978 |

|

SU739058A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЫЛА | 2001 |

|

RU2201437C2 |

| Способ получения синтетических жирных кислот | 1970 |

|

SU430630A1 |

| СПОСОБ СЕЛЕКТИВНОЙ ИЗОЛЯЦИИ ПРИТОКА МИНЕРАЛИЗОВАННОЙ ПЛАСТОВОЙ ВОДЫ В СКВАЖИНАХ | 1992 |

|

RU2069738C1 |

| Способ получения солей металлов 2-ой и 4-ой групп периодической системы элементов и высших карбоновых кислот | 1973 |

|

SU487872A1 |

| Способ получения катализатора для окисления парафиновых углеводородов в жирные кислоты | 1971 |

|

SU475171A1 |

| Способ выделения синтетических жирных кислот | 1991 |

|

SU1799866A1 |

| Способ получения синтетических жирных кислот | 1976 |

|

SU696003A1 |

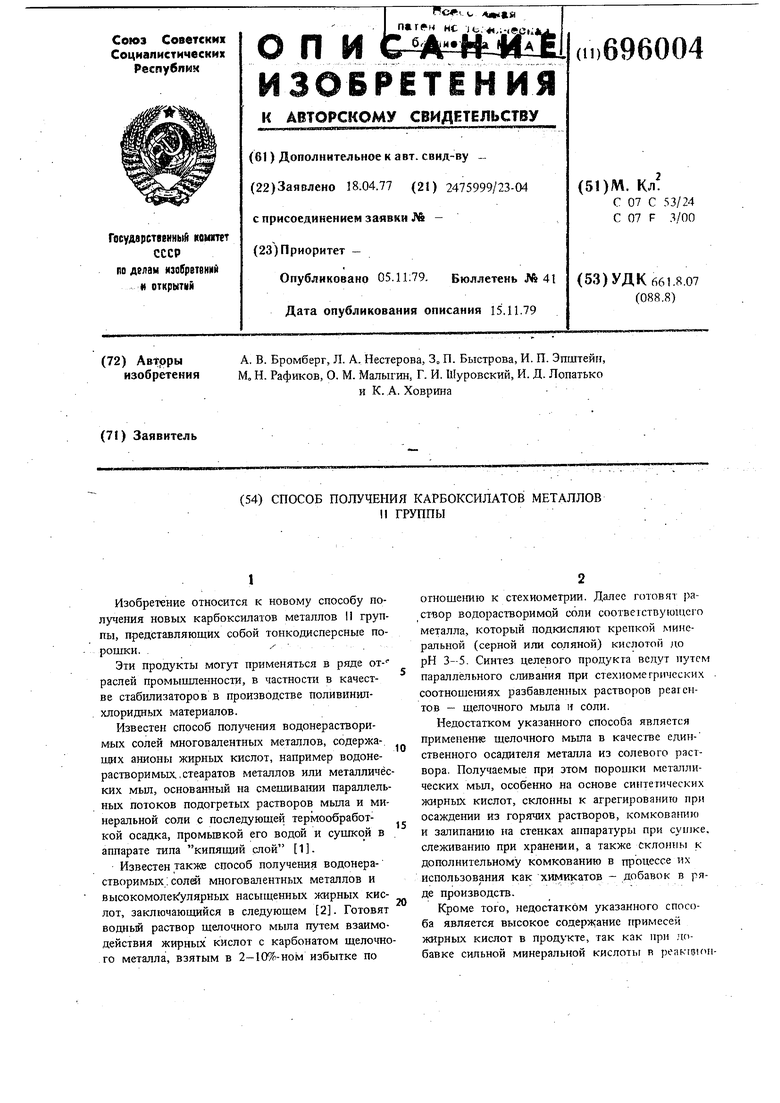

Содержание стеарата кальция

(или ), вес.%

Содерхсание карбоната кальция

(или цинка), вес.% ,

Кислотное число, мг КОН на

1 г продукта

Электропроводность водной

вытяжки, Oivf Ч

90 10 2 1-1СГ

-Wi ,..-пл-ч f :.-.

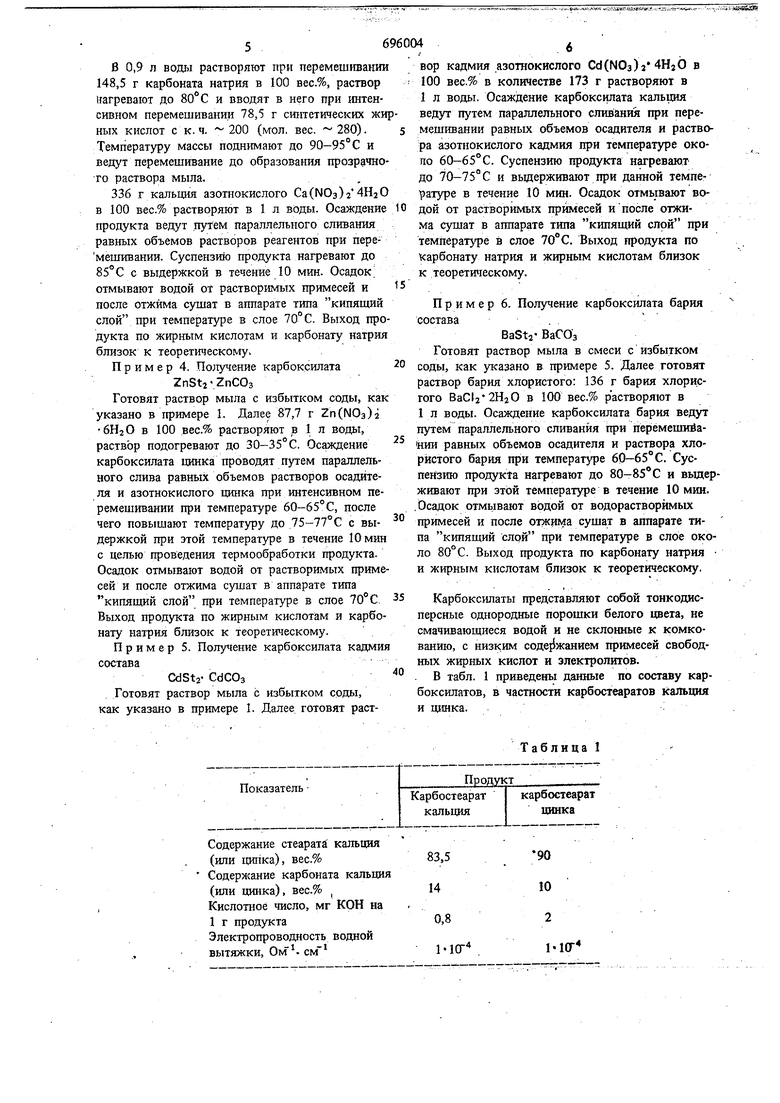

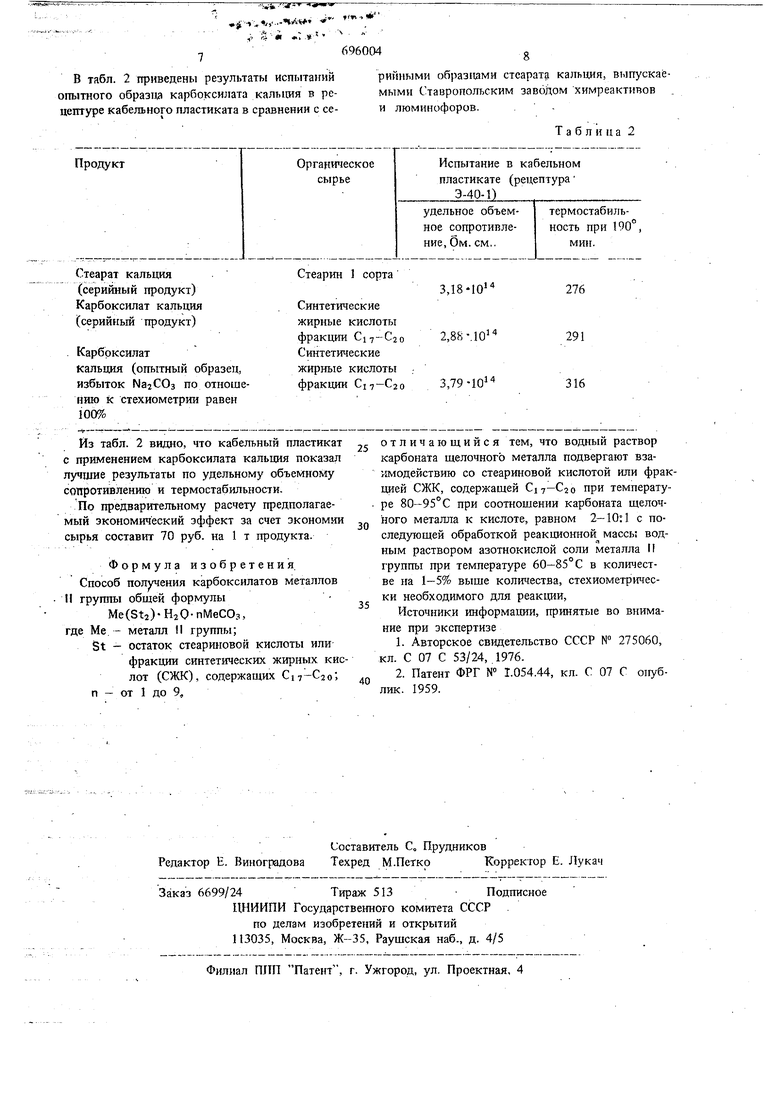

В табл. 2 приведены результаты испытаний опытного образвд карбоксилата калышя в рецептуре кабельного пластиката в сравнении с сеПродукт

OpraHH iecKoe сырье

Стеарин 1 сорта

Синтетические жирные кислоты фракции Ci7--C2o Синтетические жирные кислоты фракции Ci7-C2o

Из табл. 2 видно, что кабельный пластикат с применением карбоксилата кальция показал лучшие результаты по удельному объемному сопротивлению и термостабильности.

По предварительному расчету предполагаемый зкономический эффект за счет экономии сырья составит 70 руб. на 1 т продукта.

Формула изобретения. Способ получения карбоксилатов металлов II группы общей формулы

Me(St2)-H20-nlVleCO3, где Me. - металл II группы;

St - остаток стеариновой кислоты или

фракции синтетических жирных кислот (СЖК), содержащих Cjv-Cjo. п - от 1 до 9,

рийными образцами cteapaiii кальция, выпускаемыми Ставропольским завойом химреактивов и люминофоров.

Таблица 2

Испытание в кабельном пластикате (рецептура Э-40-1)

термостабильность при 190°, мин.

276

291

316

отличающийся тем, что водный раствор карбоната щелочного металла подвергают взаимодействию со стеариновой кислотой или фракцией СЖК, содержащей Ci7-Cjo при температуре 80-95° С при соотношении карбоната щелочного металла к кислоте, равном 2-10:1 с последующей обработкой реакционной массы водным раствором азотнокислой соли металла И группы при температуре 60-85°С в количестве на 1-5% выше количества, стехиометрически необходимого для реакции.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-11-05—Публикация

1977-04-18—Подача