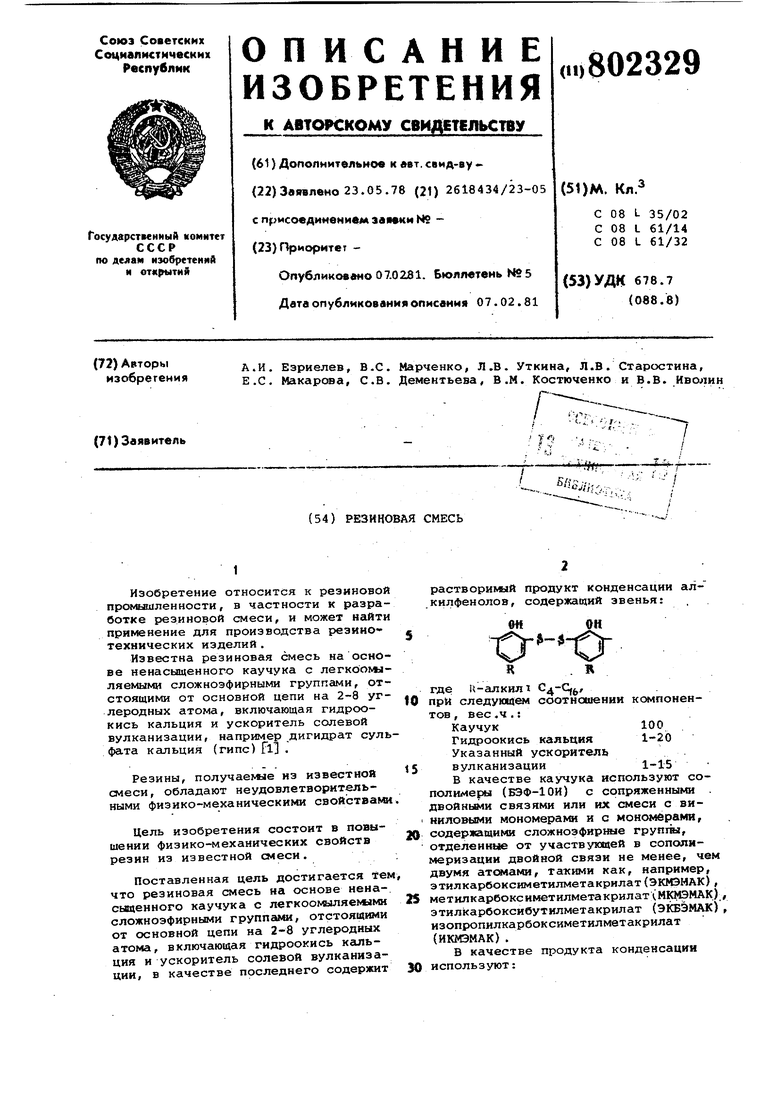

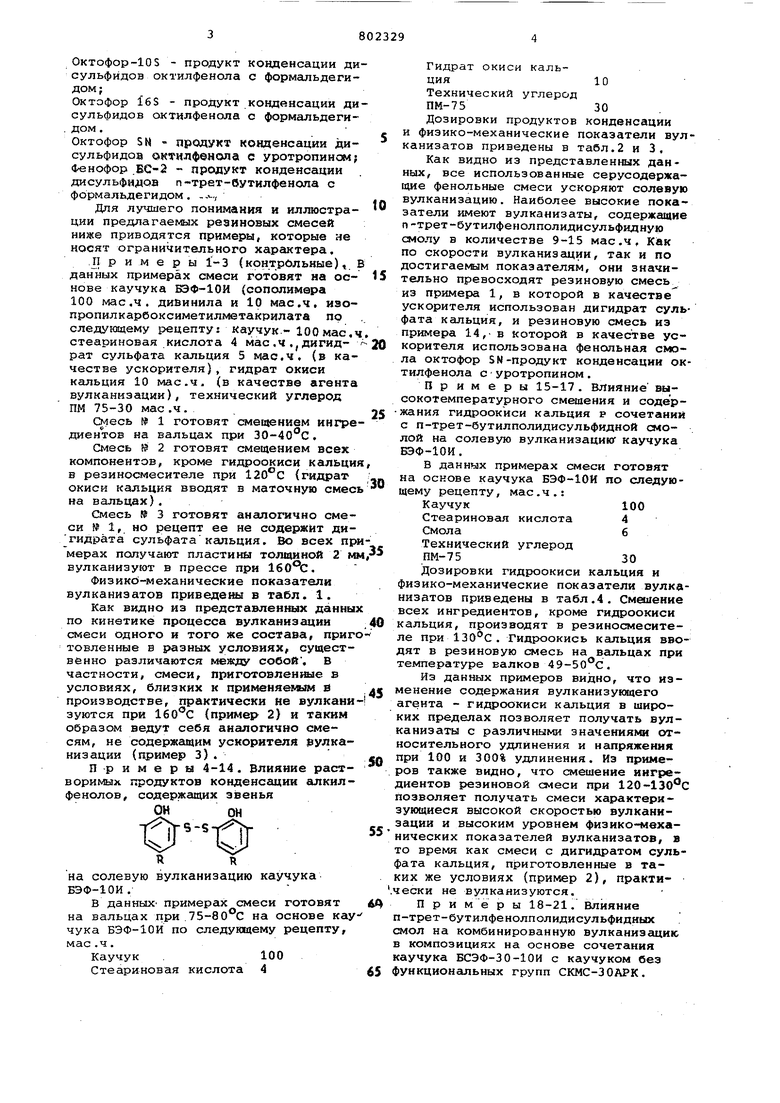

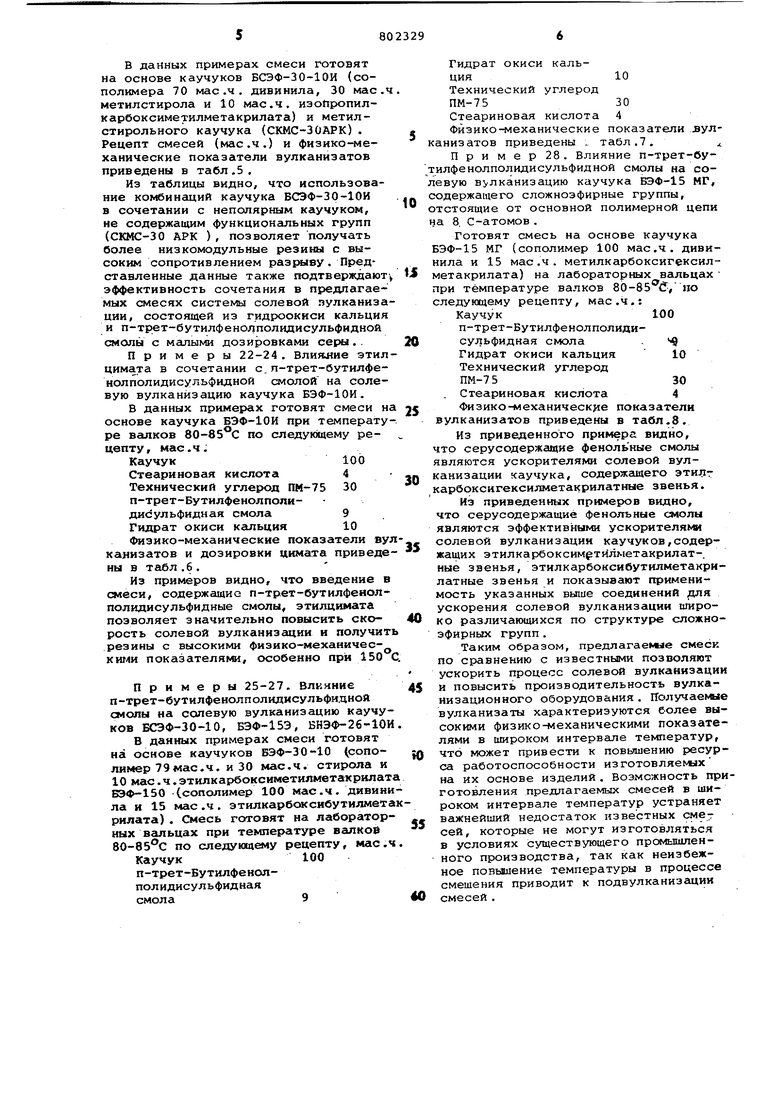

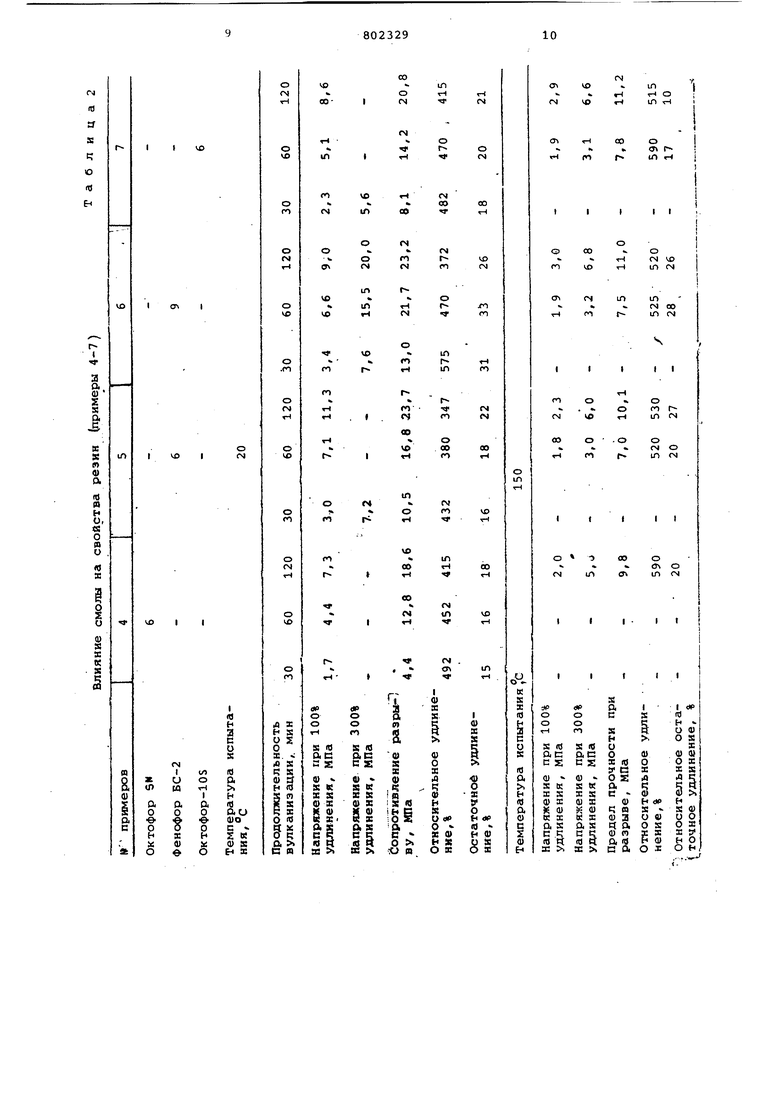

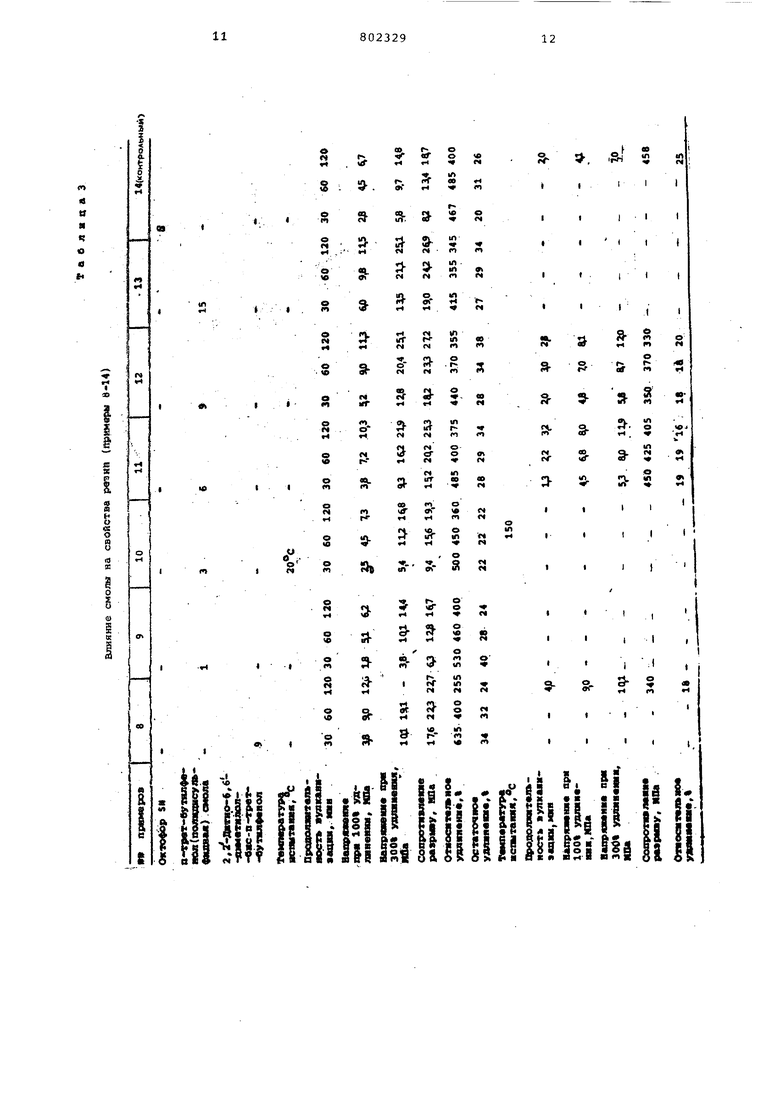

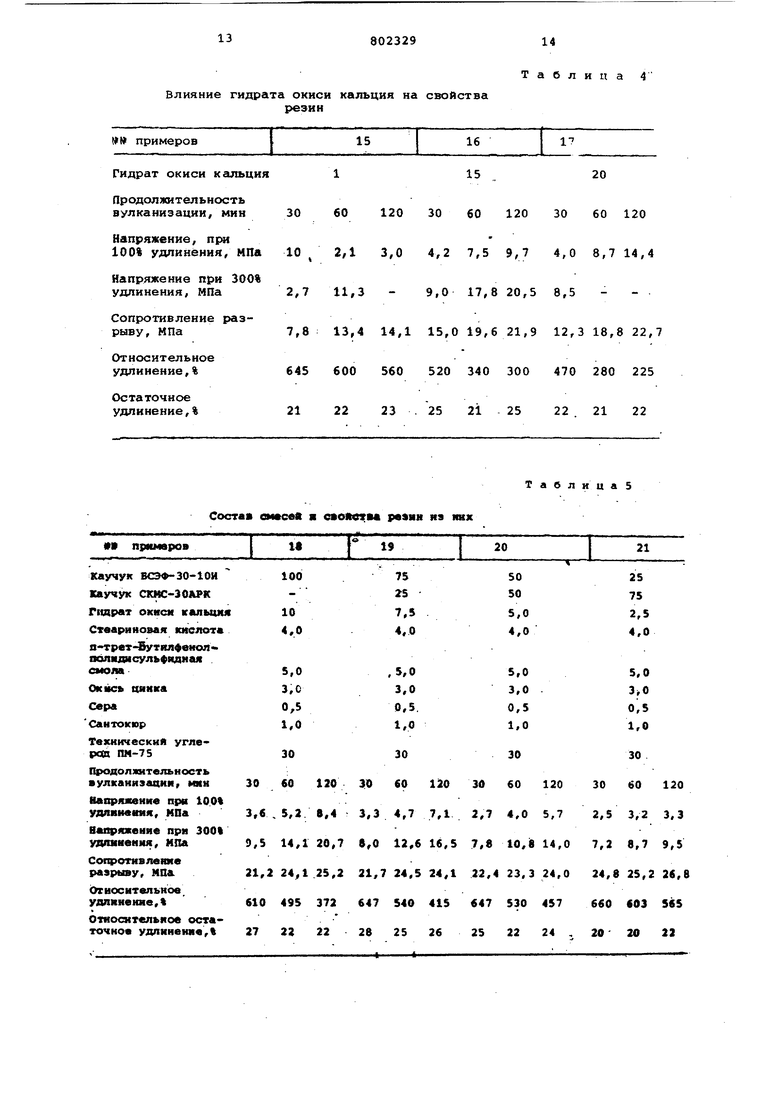

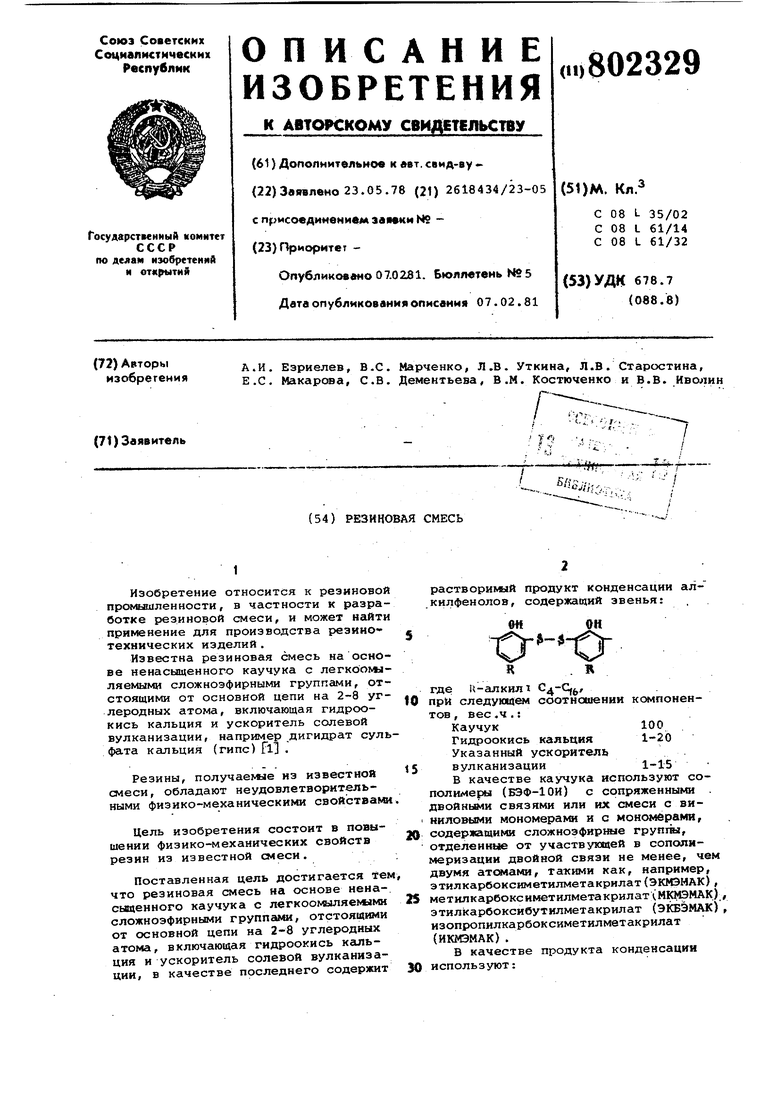

Изобретение относится к резиновой промилшленнести, в частности к разработке резиновой смеси, и может нгШти применение для производства резииотехнических изделий. Известна резиновая смесь на осиове ненасыщенного каучука с легкооьыляемыми сложноэфирными группги и, отстоящими от основной цепи на 2-8 углеродных атома, включающая гидроокись кальция и ускоритель солевой вулканизации, например дигидрат суль фата кальция (гипс) fl . Резины, получаемое из известной смеси, обладают неудовлетворительными физико-механическими свойствами Цель изобретения состоит в повышении физико-механических свойств резин из известной смеси. Поставленная цель достигается тем что резиновая смесь на основе ненасыщенного каучука с легкоомыляемыми сложноэфирными группами, отстоящими от основной цепи на 2-8 углеродных атома, включающая гидроокись кальция и ускоритель солевой вулканизации, в качестве последнего содержит растворикый продукт конденсации алкилфенолов, содержащий звенья: где и-с1лкилг ,, при следующем соотнсшении компонентов , вес .4 .: Каучук100 Гидроокись кальция 1-20 Указанный ускоритель вулканизации1-15 В качестве каучука используют сополимеры (БЭФ-10И) с сопряженными ДБойньми связями или их смеси с виниловыми мономеракш и с мономерами, содержащими сложноэфирные rpyniw, отделенные от участвующей в сополимеризации двойной связи не менее, чем двумя атошами, такими как, например, этилкарбоксиметилметакрилат(ЭКМЭМАК), метилкарбоксиметилметакрилатлМКМЭМАК),, зтилкарбоксибутилметакрилат (ЭКБЭМАК), изопропилкарбоксиметилметакрилат (ИКМЭМАК) . В качестве продукта конденсации используют: Октофор-lOS - продукт конденсации ди сульфидов октилфенола с формальдеги дом ; Октофор 1б5 - продукт конденсации ди сульфидов октилфенола с формальдеги. дом. Октофор SN - продукт конденсации дисульфидоа октилфенола с уротропином Фенофор БС-2 - продукт конденсации дисульфидов п-трет-бутилфенола с формальдегидом. ., Для лучшего понимания и иллюстрации предлагаемых резиновых смесей ниже приводятся примеры, которые не носят ограничительного характера, Примеры i-3 (контрольные)t данных примерах смеси готовят на основе каучука ЮФ-10И (сополимера 100 мае,ч. дивинила и 10 мае.ч. изопропилкарбоксиметилметакрилата по следующему рецепту: каучук - 100 мае, стеариновая кислота 4 мае .ч ,, дигидрат сульфата кальция 5 мае,ч, (в ка честве ускорителя), гидрат окиси кальция 10 мае.ч, (в качестве агента вулканизации), технический углерод ПМ 75-30 мае.ч. Смесь 1 готовят сме1чением ингре диентов на вальцах при 30-40с, Смесь Si 2 готовят смещением всех компонентов, кроме гидроокиси кальци в реэиносмесителе при {гидрат окиси кальция вводят в маточную смес на вальцах). Смесь и 3 готовят аналогично смеси 1,. но рецепт ее не содержит ди гидрата сульфата кальция. Во всех ni мврах получают пластины толщиной 2 м вулканизуют в прессе при , ФизикЬ-механические показатели вулканизатов приведеиы в табл. 1, Как видно из представленных данны по кинетике процесса вулканизации смеси одного и того же состава, приг товленные в разных условиях, существенно различаются между собой , В частности, смеси, приготовленшле в условиях, близких к применяемым В производстве, практически не вулкани зуются при (пример 2) и таким образом ведут себя аналогично смесям, не содержащим ускорителя рулканизации (пример 3), Примеры 4-14 , Влияние растворимых продуктов конденсации гшкил фенолов, содержащих звенья ОН ОН R R на солевую вулканизацию каучука БЭФ-10И. В данных примерах смеси готовят на вальцах при 75-80°С на основе ка чука БЭФ-10И по следующему рецепту, мае .4. Каучук .100 Стеариновая кислота 4 Гидрат окиси кальция10Технический углерод ПМ-7530 Дозировки продуктов конденсации и физико-механические показатели вулканизатов приведены в табл.2 и 3, Как видно из представленных данных, вее иепользованные ееруеодержащие фенольные емееи уекоряют еолевую вулканизацию. Наиболее высокие показатели имеют вулканизаты, еодержащие п-трет-бутилфенолполидиеульфидную смолу в количеетве 9-15 мае,ч. Как по екороети вулканизации, так и по достигаемым показателям, они значительно превосходят резиновую смесь из примера 1, в которой в качестве ускорителя использован дигидрат сульфата кальция, и резиновую смесь из примера 14, в которой в качестве ускорителя использована фенольная смола ОКТОФОР SN-продукт конденсации октилфенола суротропином. П р им еры 15-17 . влияние высокотемпературного смешения н содержания гидроокиси кальция р сочетании с п-трет-бутилполидисульфидной смолой на солевую вулканизацию каучука БЭФ-10И. В данных примерах смеси готовят на основе каучука БЭФ-10И по следующему рецепту, мае.ч .: Каучук100 Стеариновая кислота 4 Смола6 Технический углерод ПМ-7530 Дозировки гидроокиеи кальция и физико-механичеекне показатели вулканизатов приведены в табл.4. Смешение всех ингредиентов, кроме гидроокиеи кальция, производят в резиносмесителе при 130С . Гидрюокись кальция вводят в резиновую смесь на вальцах при температуре валков 49-50 с. Из данных примеров видно, что изменение содержания вулканизукицего агента - гидроокиси кальция в широких пределах позволяет получать вулканизаты с различными значениями относительного удлинения и напряжения при 100 и 300% удлинения. Из примеров также видно, что смешение ингредиентов резиновой смеси при 120-130 с позволяет получать емееи характеризующиеся высокой скоростью вулканизации и высоким уровнем физико-механических показателей вулканизатов, в то время как смеси с дигидратом сульфата кальция, приготовленные в таких же условиях (пример 2), практиески не вулканизуются. Примеры 18-21, Влияние п-трет-бутилфенолполидисульфидных смол на комбинированную вулканизацию в композициях на основе сочетания каучука БСЭФ-30-10И с каучуком без ункциональных групп СКМС-ЗОАРК.

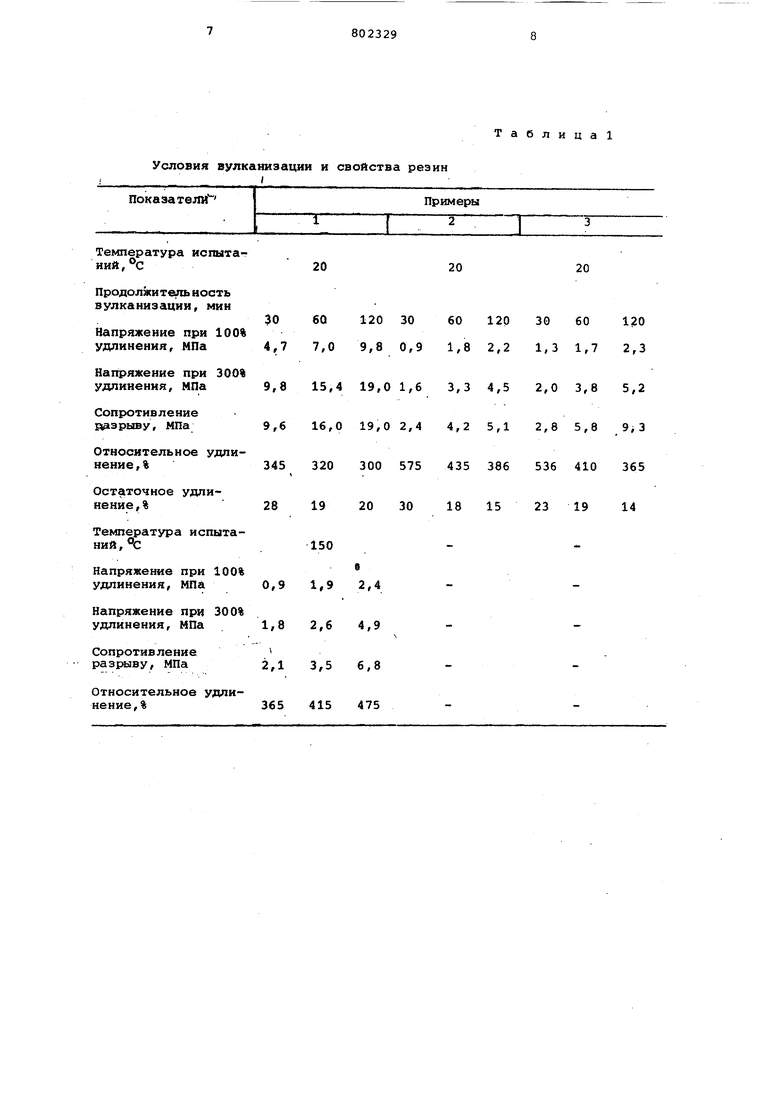

В данных примерах смеси готовят на основе каучуков БСЭФ-30-10И (сополимера 70 мае.4 . дивинила, 30 мае .ч метилстирола и 10 мае,ч. иэойропилкарбокеиметилметакрилата) и метилстирольного каучука (СКМС-ЗОАРК) . Рецепт смесей (мае.ч.) и физико-механические показатели вулканизатов приведены в табл,5.

Из таблицы видно, что иепользование комбинаций каучука БСЭФ-30-10И в сочетании е неполярным каучуком, не содержащим функциональных групп (СКМС-30 АРК ), позволяет получать более низкомодульные резины е высоким сопротивлением . Представленные данные также подтверждают эффективность сочетания в предлагаемых смесях системы солевой вулканизации, состоящей из гидроокиси кальция и п-трет-бутилфеНОЛполидисульфидной смолы с малыми дозировками серы. .

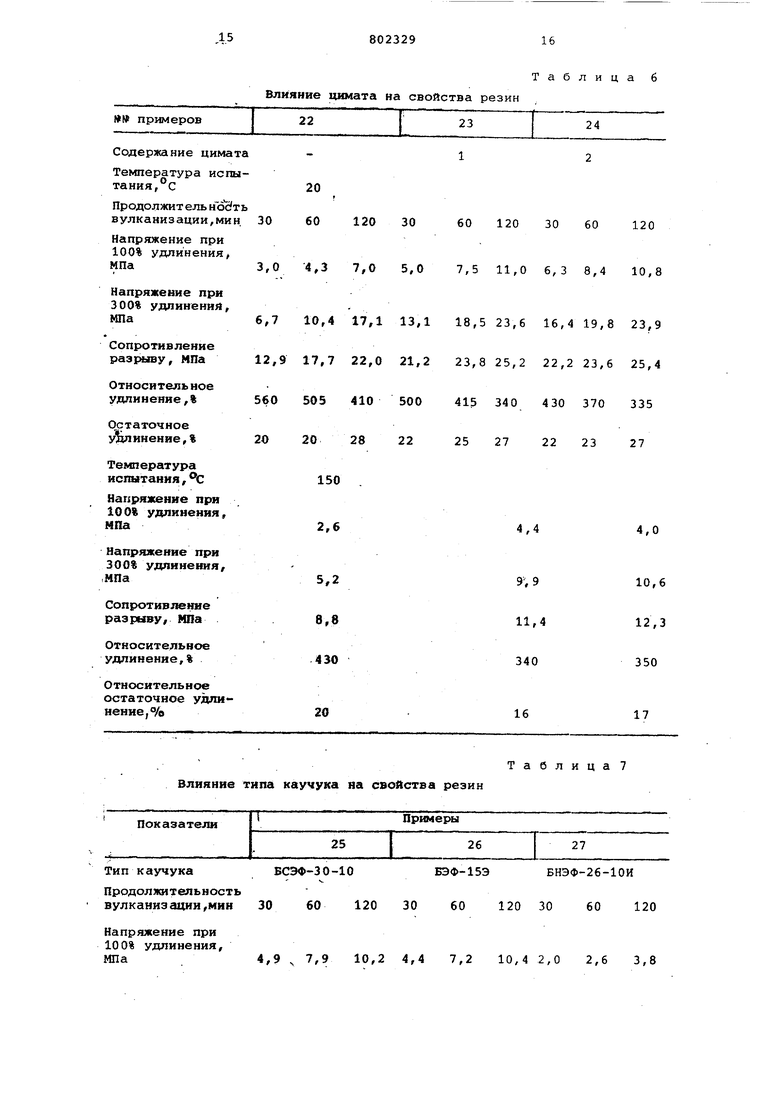

П ри ме ры 22-24, Влия;йие этилцимата в сочетании с.п-трет-бутилфенолполидисульфидной смолой на солевую вулканизацию каучука БЭФ-10И,

В данных примерах готовят емеси на основе каучука БЭФ-10И при температуре валков 80-85 С по следующему рецепту, мас,ч.

Каучук100

Стеариновая кислота 4 Технический углерод ПМ-75 30 п-трет-Вутилфенолполидисульфидная смола 9 Гидрат окиси кгшьция 10 Физико-механичеекие показатели вулканизатов и дозировки цимата приведены в табл ,6,

Из примеров видно, что введение в смеси, содержащие п-трет-бутилфенолполидисульфидные смолы, этилцимата позволяет значительно повысить скорость солевой вулканизации и получить .резины с высокими физико-механическими показателям, особенно при 150 С

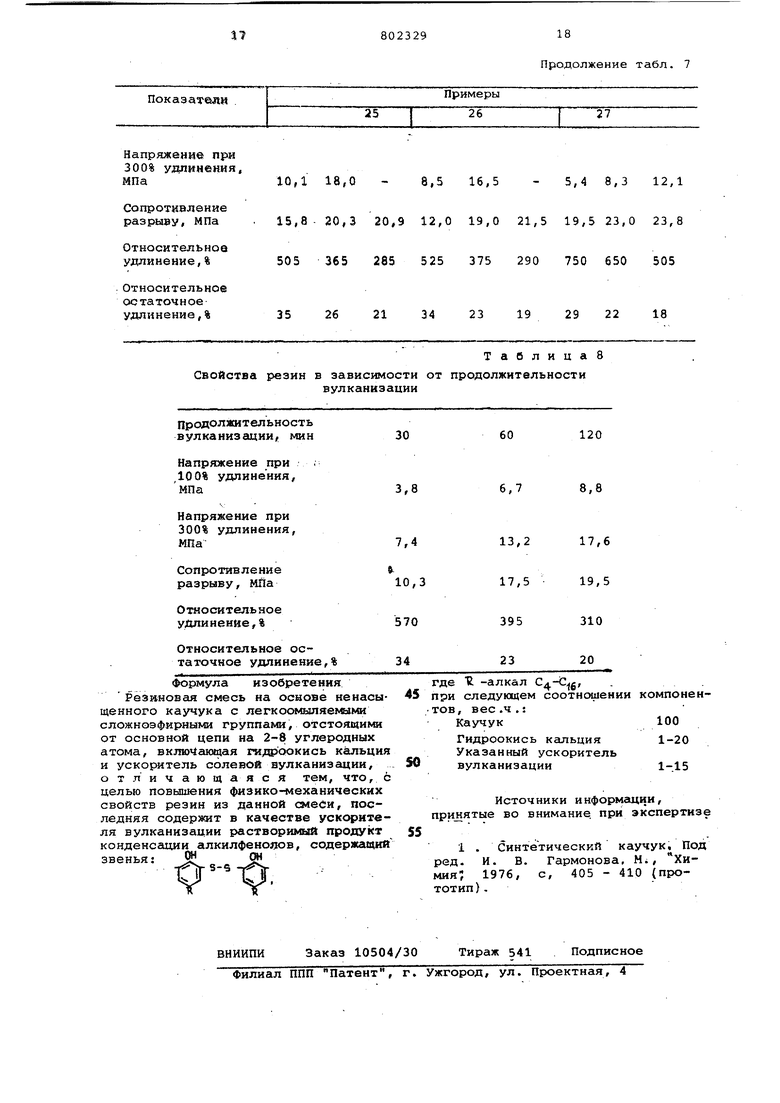

Примеры 25-27, Влияние п-трет-бутилфенолполидиеульфидной смолы на солевую вулканизацию каучуков БСЭФ-30-10, БЭФ-15Э, БНЭФ-26-10И

В данных примерах смееи готовят на основе каучуков БЭФ-30-10 (сополимер 79мае.ч, и 30 мае.ч. стирола и 10 мае,ч.этилкарбокеиметияметакрилата БЭФ-150 (еополимер 100 мае,ч, дивинила и 15 мае ,ч , зтилкарбсжеибутилметарилата), Смесь готовят на лабораторных вальцах при температуре валкое eo-es-c по следующему рецепту, мае .ч

Каучук100

п-трет-Бутилфенолполидисульфидная

смола9

Гидрат окиси кальция10Технический углерод ПМ-7530 Стеариновая кислота 4 Физико-механические показатели вулканизатов приведены . табл.7, При мер 28 . Влияние п-трет-бутилфенолполидисульфидной смолы на еолевую вулканизацию каучука ВЭФ-15 МГ, содержащего сложноэфирные группы,

0 отстоящие от основной полимерной цепи на 8. С-атомов .

Готовят смесь на основе каучука БЭФ-15 МГ (сополимер 100 мае,ч, дивинила и 15 мае.4 . метилкарбоксигексилметакрилата) на лабораторных вальцах при температуре валков BO-SS fi, по следующему рецепту, мае ,ч ,:

Каучук100

п-трет-Бутилфенолполиди0сульфидная смола . SQ Гидрат окиси кальция 10 Технический углерод ПМ-7 530

Стеариновая кислота 4

Физико- 1еханическ 1е показатели

5 вулканизатов приведены в табл.8, Из приведенного примера видно, что с еру содержащие фенольные смолы являются ускорителями солевой вулканизации каучука, содержащего этилг

0 карбокеигекеилметакрилатные звенья,

Из приведенных примеров видно, что серу содержащие фено/гьные смолы являются эффективными уекорителями солевой вулканизации каучуков,содер5жащих этилкарбоксиметилметакрилат-. ные звенья, этилкарбокеибутилметакрилатные звенья и показывают применимость указанных выше соединений для ускорения солевой вулканизации широ0ко различающихся по структур е еложнозфирных групп.

Таким образом, предлагаемие емеск по сравнению с известными позволяют ускорить процесс солевой вулканизации

5 и повысить производительность вулканизационного оборудования , Получаемые вулканизаты характеризуются более высокими физике-механическими показателями в широком интервале температур, что может привести к повьлиению ресурса работоспособности изготовляемых на их основе изделий, Возможность приготовления предлагаемых смесей в широком интервале температур устраняет важнейший недостаток известных смет

5 сей, которые не могут изготовляться в условиях существующего промышленного производства, так как неизбежное повьяление температуры в процессе смешения приводит к подвулканизации

0 смесей ,

Условия вулканизации и свойства резин (

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 1977 |

|

SU696039A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1979 |

|

SU857174A1 |

| Резиновая смесь | 1977 |

|

SU702041A1 |

| Резиновая смесь на основе каучука с функциональными группами | 1980 |

|

SU922119A1 |

| Резиновая смесь | 1982 |

|

SU1054378A1 |

| Резиновая смесь | 1983 |

|

SU1168574A1 |

| Способ получения каучуков со сложноэфирными группами | 1983 |

|

SU1305157A1 |

| Резиновая смесь | 1982 |

|

SU1087539A1 |

| Резиновая смесь | 1985 |

|

SU1423560A1 |

| Вулканизуемая резиновая смесь | 1984 |

|

SU1182053A1 |

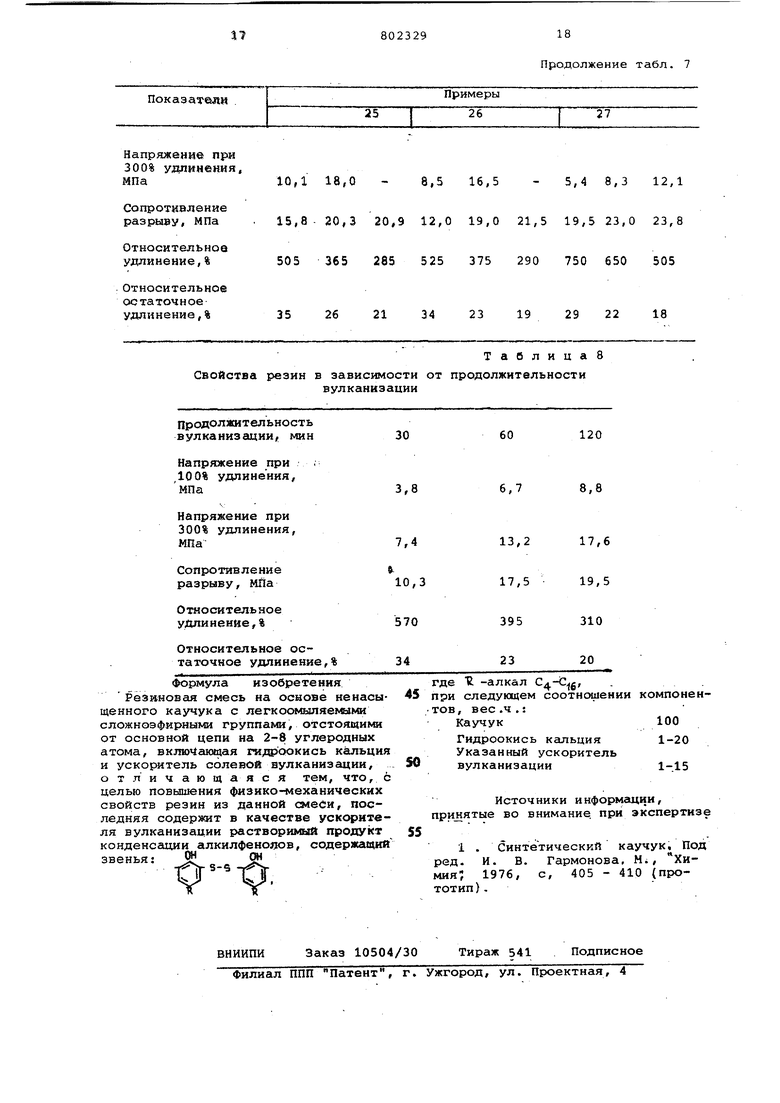

Продолжительность вулканизации, мин 30 60 120 30 Напряжение при 100% удлинения, МПа 4,7 7,0 9,8 0,9 Натфяжение при 300% удлинения, МПа 9,8 15,4 19,0 1,6 Сопротивление вэзрыву, МПа 9,6 16,0 19,О 2,4 Относительное удлинение,%345 320 300 575 Остаточное удлинение,%28 19 20 30 Температура испытаний, €150 Напряжение при 100% удлинения, МПа 0,9 1,9 2,4 Напряжение при 300% удлинения, МПа 1,82,64,9 Сопротивление разЕялву, МПа2,13,56,8 Относительное удлинение,%365 415 475 60 120 30 60 120 1,8 2,2 1,3 1,7 2,3 3,3 4,5 2,0 3,8 5,2 4,2 5,1 2,8 5,8 9j3 435 386 536 410 365 18 15 23 19 14 Влияние гидрата окиси кальция на свойства реэин Гидрат окиси кальция1 Продолжительность 3060120 вулканизации, мин Напряжение, при напряжение, при 100% удлинения, МПа 10/2,13,0 Напряжение при 300% 2.711,3удлинения, МПа Сопротивление раз7.813,414,1 рыву, К Па Относительное 645600560 удлинение,% Остаточное 212223 удлинение,

Соста я е Ш1ета« рвяин яэ них Вапряхенив при 300% 9,5 14,1 20,7в,О уплннення, КПа Сопротмв ленке 21,2 25,221,7 разрыву, МП& Относительное. уалнне1ше,% 610 495 372647 Относительяое оста27 22 2228 точное удпяиен|1е,%

Таблица 4

ТаблицаЗ 306012030 60 120 4,27,59,74,0 8,714,4 9,017,820,58,5 15,019,621,912,3 18,8 22,7 520340300470 280 225 25212522 . 21 22 12,6 16,S7,8 10,1В 14,07,2 8,7 9,5 24,5 24,122,4 23,3 24,024,8 25,2 2«,8 540 415«47 530 457660 603 565 25 2625 22 24 ,20 20 22

Влияние цимата на свойства резин 20

30 60 120 30 Напряжение при 100% удлинения, 3,0 4,3 7,0 5,0 МПа Напряжение при 300% удлинение), 6,7 10,4 17,113, МПа Сопротивление 12,9 17,7 22,021, разрыву, МПа Относитель ное 560 505 410500 удлинение,% Остаточное у 1 линение,% 20 20 2822 Температура испытания,С 150 . Напряжение при 100% удлинения, МПа Напряжение при 300% удлинения.

Влияние типа каучука на свойства резин

БСЭФ-30-10

Тип каучука Продолзеттельность вулканизации,мин 30 60 120 30 Напряжение при 100% удлинения, Мпа4,9 , 7,9 10,2 4,4

Таблица 6

60 120 30 60 120

Таблица 7

БНЭФ-26-10И

БЭФ-15Э 7,5 11,0 6,3 8,4 10,8 18,5 23,6 16,4 19,8 23,9 23,8 25,2 22,2 23,6 25,4 415 340 430 370 335 25 2722 2327 60 120 30 60 120 7,2 10,4 2,0 2,6 3,8

Продолжение табл. 7

Авторы

Даты

1981-02-07—Публикация

1978-05-23—Подача