Изобретение относится к области черной металлургии, в частности к области производства слитков, прокатываемых на обжимных станах при производстве слябов.

Известен слиток с отношением ширины узких граней к расстоянию по оси между широкими гранями, равным 0,5-0,7, а угол между переходной и узкой гранями составляет 120-130о. Основным недостатком его является использование только на универсальных станах с вертикальными валками во избежание неравномерности деформации широких граней при наличии первых ребровых проходов.

Так же известен слиток, грани которого выполнены в поперечном сечении в виде полуэллипсов, большие оси которого равны толщине слитка, а малые полуоси 0,20-0,25 толщины слитка. Недостатком этого слитка является неустойчивость на рольганге при задаче на ребро в первых проходах, что приводит к увеличению продолжительности пауз, а также к повышенному расходу металла с боковой обрезью.

Известны формы слитков с квадратным и прямоугольным поперечным сечением с постоянной конусностью широких и узких граней. Основной недостаток этих слитков является неравномерность деформации при прокатке по всей длине раската, сопровождающейся значительными отходами с концевой обрезью. Особенно это проявляется в резкой форме при прокатке слитков на универсальных слябингах с применением ребровых проходов.

Ближайшим техническим решением является слиток, содержащий широкие и узкие грани с переходными участками между ними, образованными двумя наклонными гранями с выпуклым участком между ними, равным 95-150о, и с отношением их ширин 1,0-0,1.

Недостаток этой формы слитка заключается в том, что она не позволяет снизить разноширинность готового раската по длине. Это связано с тем, что при прокатке слитков на блюмингах-слябингах, при отсутствии ребровых проходов, вначале прокатки исходная конусность слитка не только сохраняется, но и увеличивается за счет неравномерного обжатия по длине раската, так как в большем сечении слиток деформируется с большей степенью деформации. Так как процесс прокатки характеризуется значительной неравномерностью деформации в связи с малым показателем формы очага деформации (lд/hср.), то преимущественно металл перемещается не вдоль, а поперек, что и приводит к увеличению конусности раската. Таким образом, исходная форма слитка оказывает неблагоприятное влияние на формирование геометрии раската в плане по длине, увеличивая технологическую обрезь из-за нерационального раскроя.

Задачей изобретения является создание рациональной формы слитка, позволяющего уменьшить при прокатке разноширинность раската по его длине.

Для достижения поставленной задачи в слитке, уширенном кверху, содержащем узкие и широкие грани, узкие грани ограничены тремя плоскостями, образующими в нижнем сечении равнобедренную трапецию с преобразованием в верхнем сечении в равнобедренный треугольник, с равными высотами.

Изготовление слитка предложенной формы дает возможности по мере перехода треугольной формы узкой грани к трапециевидной постепенно наращивать массу металла по длине слитка, сохраняя первоначальную его конусность. Это позволит увеличить в нижней части слитка смещенный объем металла в процессе прокатки и значительно снизить разноширинность раската по длине.

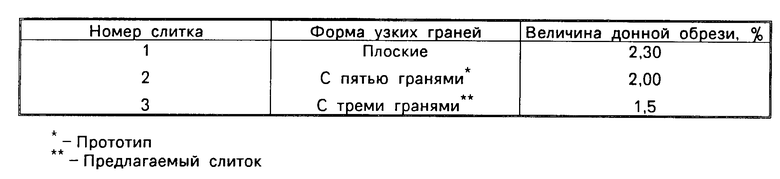

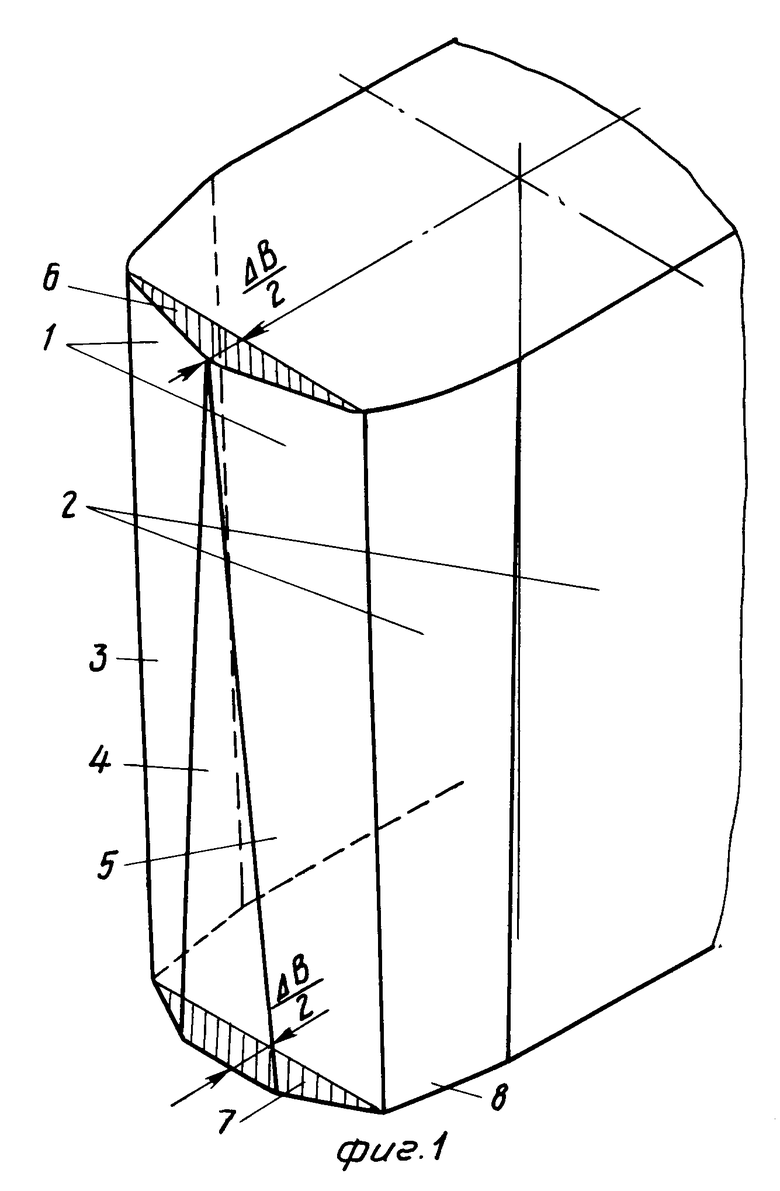

На фиг.1 изображен со стороны узкой грани вид слитка с переходным участком на широкой грани; на фиг.2 - то же, без переходного участка; на фиг.3 - форма граней раскатов.

Слиток содержит узкие грани 1, сопряженные переходными участками 8 с широкими гранями 2 (фиг.1), или слиток может содержать узкие грани 1, сопряженные с широкими гранями 2 (фиг.2) без переходных участков.

Узкие грани образованы тремя плоскостями 3, 4, 5. Указанные грани, пересекаясь между собой, образуют в верхнем сечении слитка равнобедренный треугольник 6, а в нижнем сечении - равнобедренную трапецию 7 равной высоты.

Высота обеих фигур является функцией выноса узких граней, определяемой величиной уширения металла в условиях неустановившегося процесса прокатки и определяемого по известной форме Жеза

Δb=KΔh, где Δb - уширение, мм;

Δh - суммарное абсолютное обжатие, мм;

К - коэффициент уширения, равный 0,1-0,3.

Например, при Δh = 350 мм, К = 0,2, Δb = 70 мм, что составляет величину выноса на сторону, равную 35 мм.

Таким образом, высота обеих фигур будет равняться 35 мм.

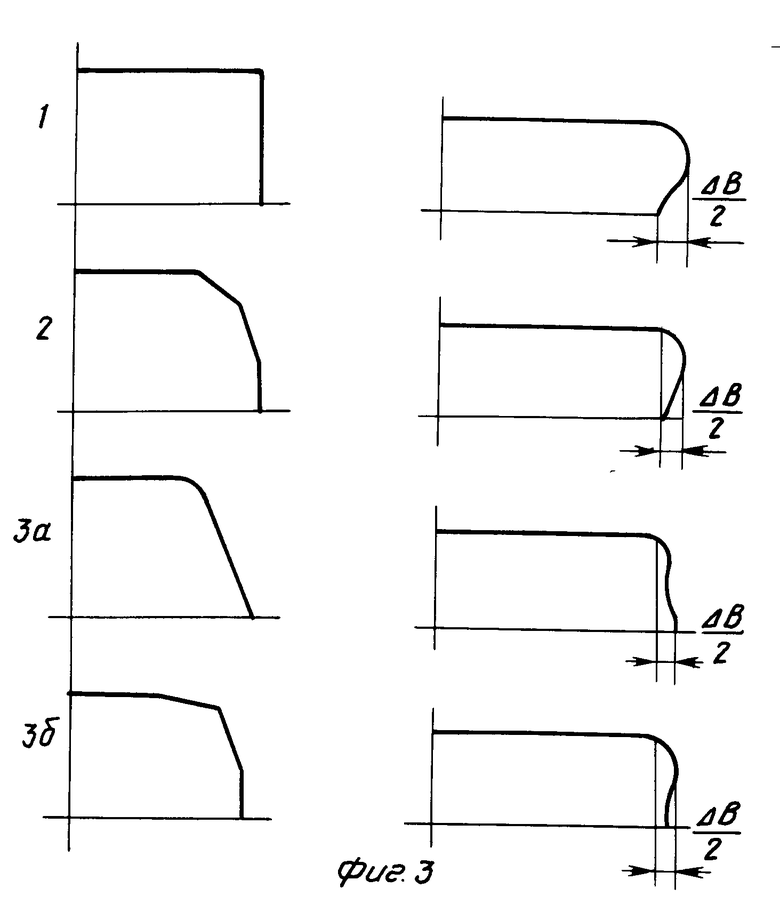

Для установления эффективности использования предложенного слитка с точки зрения снижения отходов в обрезь были изготовлены и прокатаны в слябы одинаковых размеров модели слитков в масштабе 1:15 к натуральным слиткам. Полученные данные представлены в таблице.

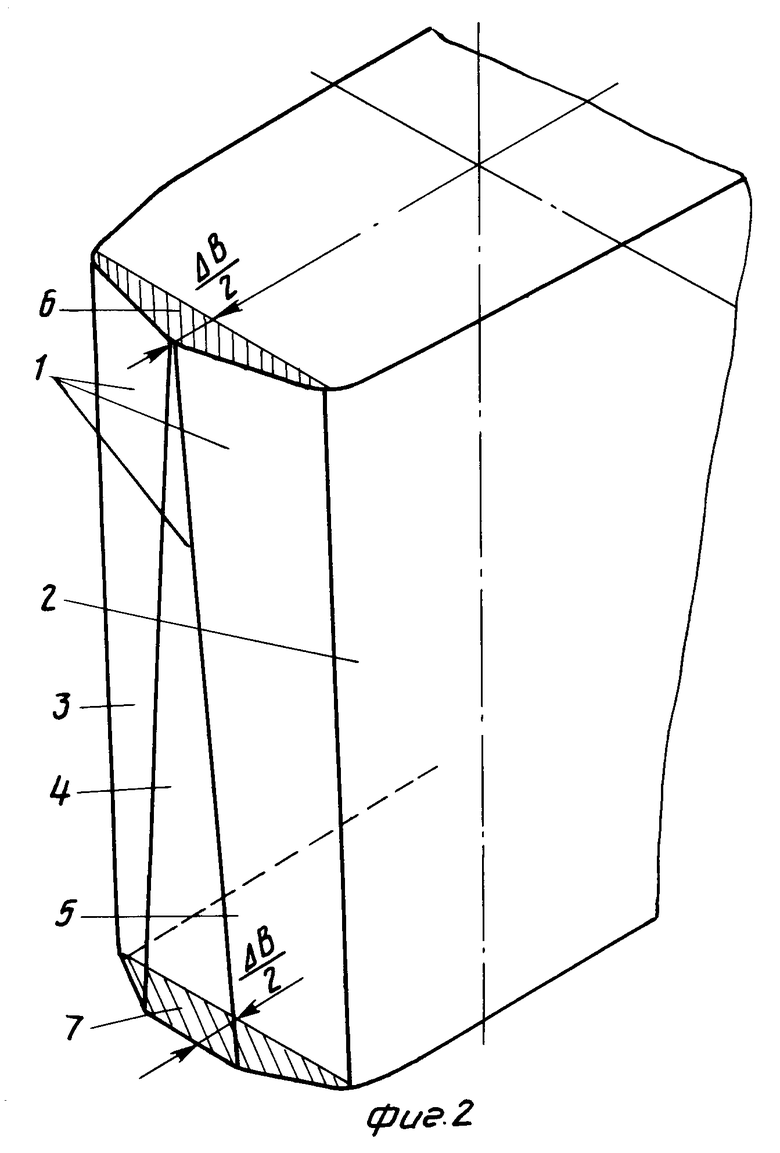

По ходу прокатки фиксировали форму граней раскатов (фиг.3).

Как видно из фиг.3 форма узких граней слябов в зависимости от формы узких граней слитков изменяется от вогнутой (1) до выпуклой (3а). При этом форма граней слябов по длине из слитков 3 в первых проходах значительно отличается. В верхнем (большем) сечении слитка длительное время на раскате сохраняется выпуклая форма, что и способствует снижению разноширинности по его длине и получению годных слябов большей длины.

В результате раскроя слябов из исследуемых слитков (см. табл.) было установлено, что за счет снижения разноширинности раската и равномерной проработки узких граней снижение донной обрези на предлагаемых слитках на 0,5% меньше, чем на прототипе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Слиток | 1980 |

|

SU973195A1 |

| Способ прокатки на слябинге | 1989 |

|

SU1748892A1 |

| Слиток | 1979 |

|

SU863150A1 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| Способ прокатки слябов | 1989 |

|

SU1671383A1 |

| СЛИТОК ПОЛУСПОКОЙНОЙ ИЛИ КИПЯЩЕЙ СТАЛИ | 2004 |

|

RU2285578C2 |

| Листовой слиток | 1990 |

|

SU1720785A1 |

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| Слиток | 1987 |

|

SU1423268A1 |

| Способ прокатки листов и плит | 1989 |

|

SU1784300A1 |

Сущность изобретения: слиток, уширенный кверху, содержит: переходные участки и/или узкие выпуклые грани, ограниченные тремя плоскостями, средняя из которых представляет собой треугольник с вершиной на верхнем торце слитка, а две другие симметричные относительно прямоугольной трапеции с большим основанием на верхнем торце слитка. 3 ил.

СЛИТОК, УШИРЕННЫЙ КВЕРХУ, с широкими гранями, а также с переходными участками и/или узкими гранями, отличающийся тем, что узкие грани выполнены выпуклыми и ограничены тремя поверхностями, средняя из которых представляет собой треугольник с вершиной на верхнем торце слитка, а две другие - симметричные относительно него прямоугольные трапеции с большим основанием на верхнем торце слитка.

| Слиток | 1975 |

|

SU570448A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-03-20—Публикация

1992-07-29—Подача