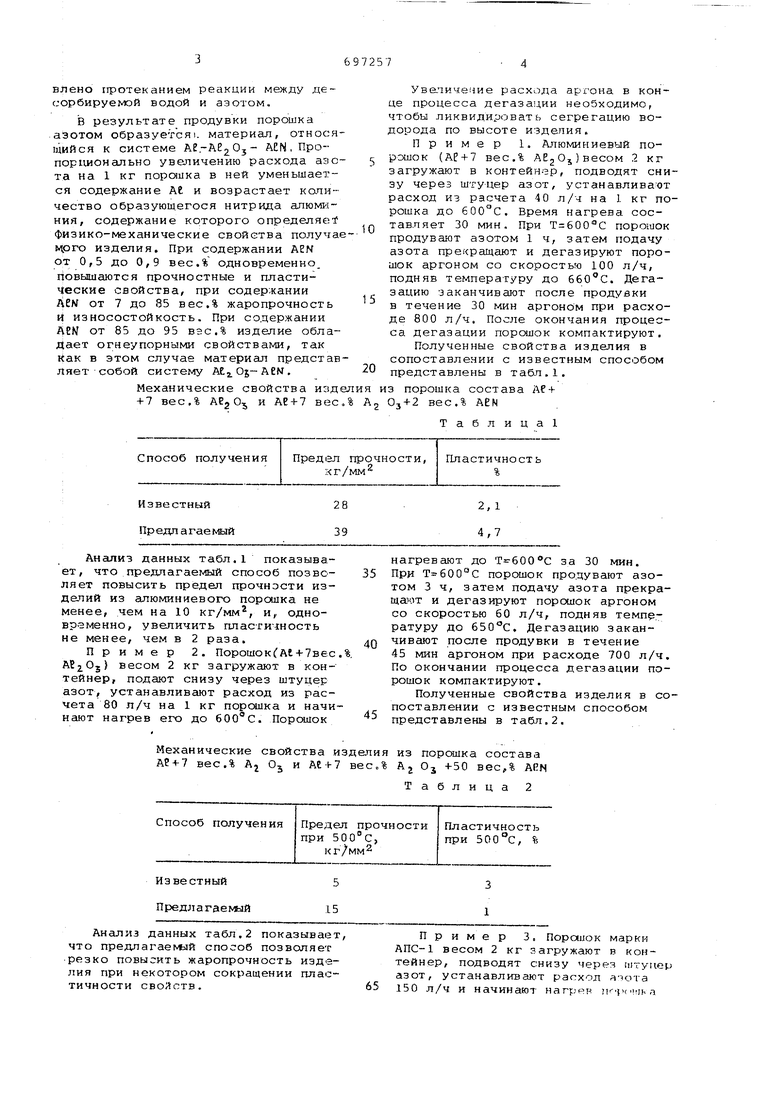

(54) СПОСОБ ОБРАБОТКИ АЛЮМИНИЕВОГО ПОРОШКА СИСТЕМЫ Ае-АЕ2О влено протеканием реакции между де сорбируемой водой и азотом. В результате продувки порошка .азотом образуется, материал, относящийся к системе АЕ-АЕ О,- AEN, Пропорционально увеличению расхода азо та на 1 кг nopoiUKa в ней уменьшае ся содержание М и возрастает капичество образующегося нитрида алюминия, содержание которого определяет физико-механические свойства получа Мрго изделия. При содержании AEN от 0,5 до 0,9 вес.% одновременно, повышаются прочностные и пластические свойства, при содержании AEAf от 7 до 85 вес.% жаропрочность И износостойкость. При содержании ДеМ от 85 до 95 вэс.% изделие обладает огнеупорными свойствами, так Как в этом случае материал представ ляет собой систему AtiOj-AEN. Механические свойства изд + 7 вес.% ABjO и АЕ + 7 вес Увеличение pacxttiAa архона в конце процесса дегазации необходимо, чтобы ликвидировать сегрегацию водорода по высоте изделия. Пример 1. Алют иниевый порошок (Ар + 7 вес.% AEjOj) весом 2 кг загружают в контейнер, подводят снизу через штуцер азот, устанавливаот расход из расчета 40 л/ч на 1 кг порошка до 600°С. Время нагрева составляет 30 мин. При TseOO C порошок продувают азотом 1 ч, затем подачу азота пре ращают и дегазируют порошок аргоном со скоростью 100 л/ч, подняв температуру до . Дегазацию заканчивают после продувки в течение 30 мин аргоном при расходе 800 л/ч. После окончания процесса дегазации порсшок компактируют. Полученные свойства изделия в сопоставлении с известным способом представлены в табл.1. з порошка состава Af+ 0- + 2 вес.% AEN Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства деталей малоразмерного газотурбинного двигателя с тягой до 150 кгс методом селективного лазерного сплавления | 2021 |

|

RU2767968C1 |

| Способ дегазации стали | 1977 |

|

SU692864A1 |

| СПОСОБ ПЛАВКИ И ЛИТЬЯ МАГНИЕВО-ЦИРКОНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2601718C1 |

| Способ обработки алюминиевого порошка | 1974 |

|

SU494222A1 |

| Способ изготовления спеченных изделий | 1979 |

|

SU1037832A3 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ДЕГАЗАЦИИ ГРАНУЛ ЖАРОПРОЧНЫХ, ТИТАНОВЫХ СПЛАВОВ И СТАЛЕЙ В ПОДВИЖНОМ СЛОЕ И УСТРОЙСТВО | 2019 |

|

RU2720008C1 |

| Способ получения катализатора для восстановления окиси азота | 1979 |

|

SU886965A1 |

| Способ производства стали | 1978 |

|

SU901287A1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2730821C1 |

| Способ производства стали, легированной азотом в ковше | 2020 |

|

RU2754337C1 |

Анализ данных табл.1 показывает, что .предлагаемый способ позволяет повысить предел прочности изделий из алюминиевого порошка не менее, чем на 10 кг/мм, и, одноВременно, увеличить пластичность не менее, чем в 2 раза.

Пример 2. Порошок( 7вес ) весом 2 кг загружают в контейнер, подают снизу через штуцер азот, устанавливаиот расход из расчета 80 л/ч на 1 кг порсдика и начинают нагрев его до бООс. Порошок

Механические свойства изделия из порошка состава Ае + 7 вес.% Aj Oj и At-1-7 вес.% Aj Oj +50 вес,% AGN

Анализ данных табл.2 показывает, что предлагае1 ый способ позволяет резко повысить жаропрочность изделия при некотором сокращении пластичности свойств.

нагревают до за 30 мин. При Т 600°С порошок продувают азотом 3 ч, затем подачу азота прекращаччт и дегазируют порошок аргоном со скоростью 60 л/ч, подняв температуру до 650°С. Дегазацию заканчивают после продувки в течение 45 мин аргоном при расходе 700 л/ч. По окончании процесса дегазации порошок компактируют.

Полученные свойства изделия в сопоставлении с известным способом представлены в та&л.2.

Таблица 2

Пример 3, Поранок марки АПС-1 весом 2 кг загружают в контейнер, подводят снизу через штупер азот, устанавливают расход л-эота 150 л/ч и начинают нагррр пр i ib а

до . Нагревают до данной тем-йт после продувки 50 мин аргоном при

пературы за 40 мин.расходе 900 л/ч. По окончании проПри порошок продуваютцесса дегазации порошок компактируазотом 9 ч. Затем подачу азота прек-

ращают и дегазируют порошок аргономПолученные свойства изделия в

со скоростью 100 л/ч, подняв темпера- 5 сопоставлении с известным способом

туру до . Дегазацию заканчива- .представлены в т.абл.З.

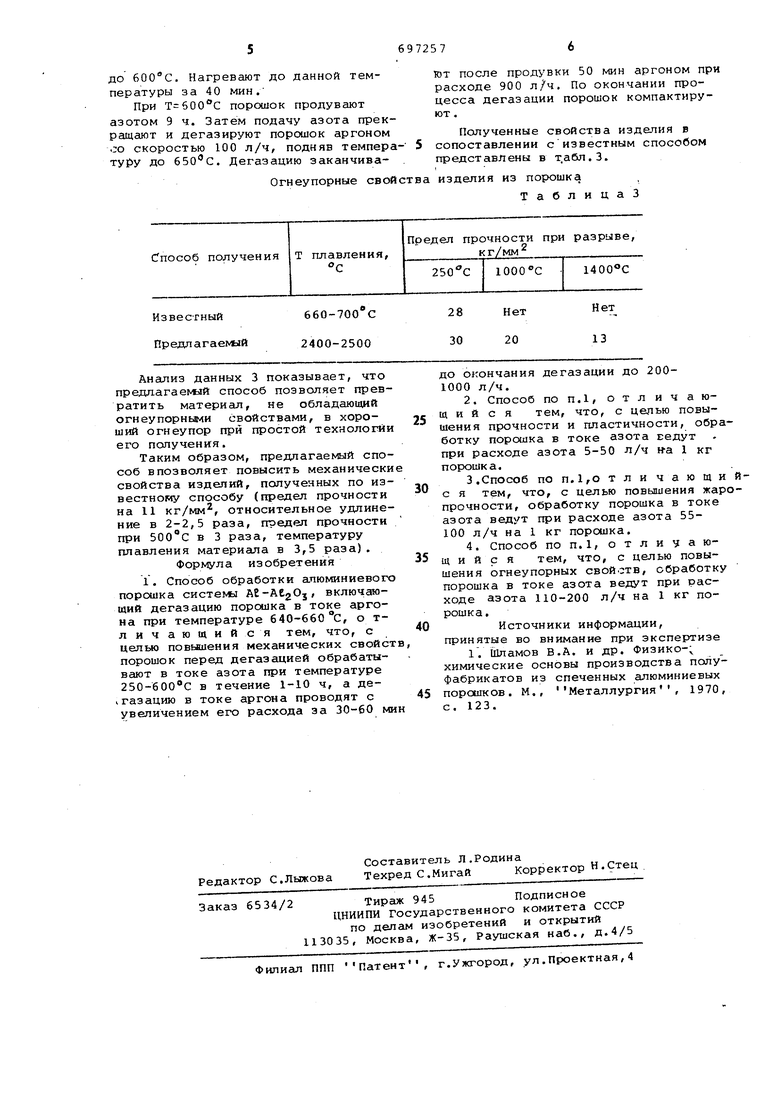

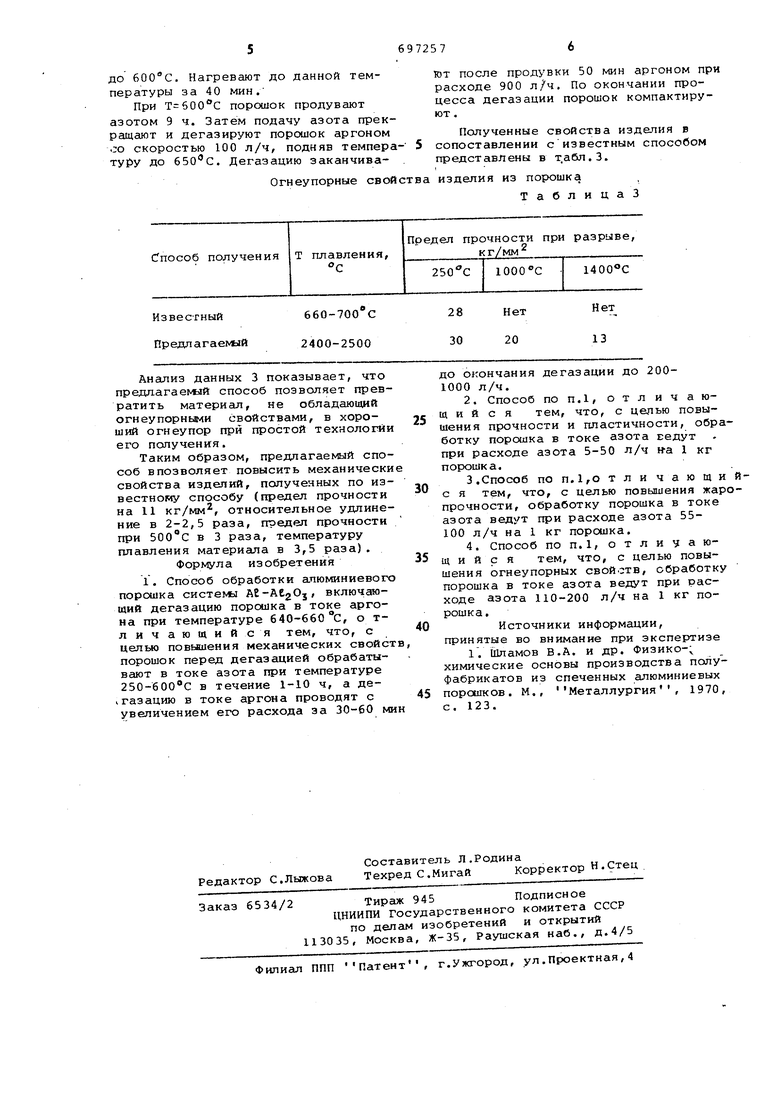

Огнеупорные свойства изделия из порошка

Анализ данных 3 показывает, что предпагаемлй способ позволяет превратить материал, не обладающий огнеупорнвми свойствами, в хороший огнеупор при простой технологии его получения.

Таким образом, предлагаемый способ в позволяет повысить механически свойства изделий, полученных по известноиу способу (предел прочности на И кг/мм, относительное удлинение в 2-2,5 раза, предел прочности при бООс в 3 раза, температуру плавления материала в 3,5 раза). Формула изобретения

ТаблицаЗ

до окончания дегазации до 2001000 л/ч.

0

Источники информации, принятые во внимание при экспертизе

iV Шламов в.А. и др. Физико-; химические основы производства полуфабрикатов из спеченных алюминиевых порошков. М., Металлургия, 1970,

5 с. 123.

Авторы

Даты

1979-11-15—Публикация

1977-07-25—Подача