1

Изобретение относится к деревообрабатывающей промышленности, к производству конструкционных материалов, а именно к древесной пресс-композиции.

Известна древесная пресс-композиция, содержащая измельченную древесину,-фенолформальдегидную смолу, антипирен-сульфат аммония, окись хальция ИНаиболее близкой к предлагаемой является древесная пресс-композиция, содержащая измельченную древесину, фенолформальдегидную смолу, уротропин 2.

Известна пресс-композиция имеет низкие химстойкость и диэлектрические свойства, обладает текучестью, что сдерживает применение ее для изготовления рю.гшков ленточных конвейеров для химической промышленности и производства минеральных удобрений.

С целью повышения химстойкости предлатаемая древесная пресс-композиция, включающая измельченную древесину, фенолформальдегидную смолу, уротропин, дополнительно содержит каучук, серу, окись цинка при следующем соотношении компонентов, Bec.,j|J,;

Измельченная древесина73,8-71,3 Фенолформальдегидная смола (по сухому остатку) .16-20 Каучук4-8 Сера .1,6-3,5 Уротропин 0,1-0,2 Окись цинка0,5-1

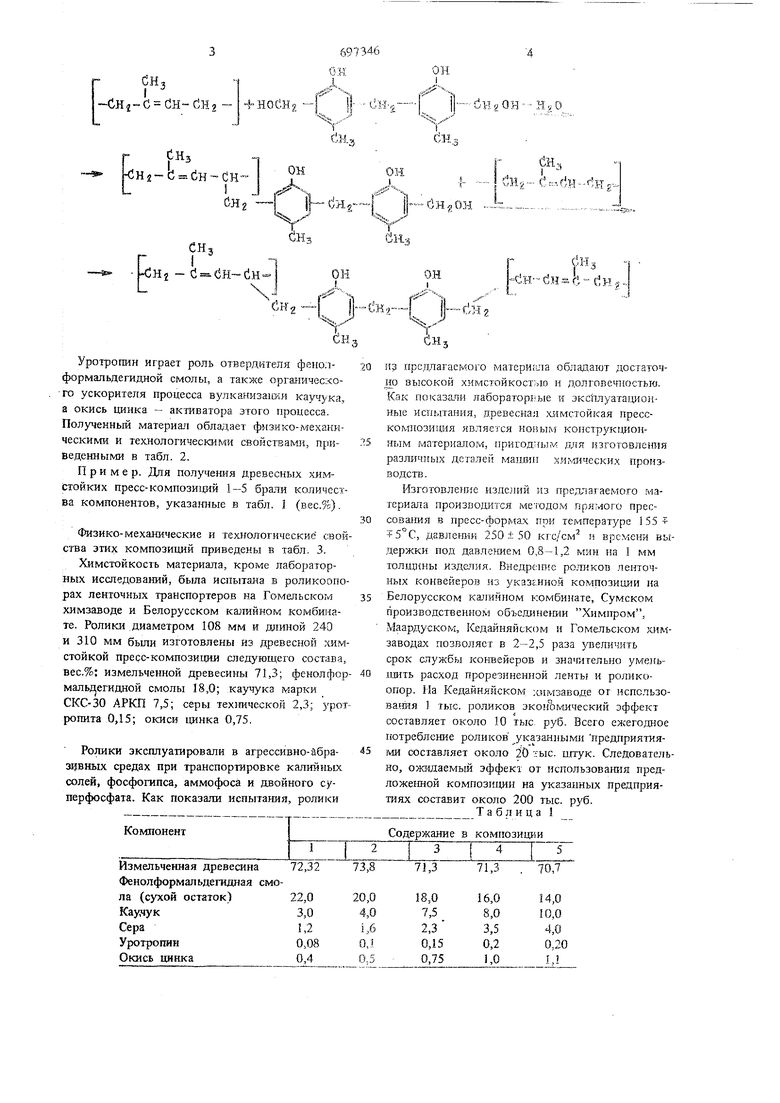

Древесная пресс-композиция представляет собой материал, полученный методом горячего прессования измельченной древесины (опилки, дробленка,, стружка), импрегнированной раствором каучука в бензине, а затем поликонденсирующимися смолами, например фенолформальдегидной смолой. Фенолформальдегидная смола, помимо реакции поликонденсации, участвует еще в процессе вулканизации каучука, №е вместе с серой осуществляет сшивку молекул каучука:

+ НОСН. YСм.,

iHpOH

fin.

енз

г

c riH-lHf L

с Не он

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ ПРЕСС-КОМПОЗИЦИЯ | 1992 |

|

RU2047626C1 |

| Полимерная пресс-композиция для изготовления роликов | 1989 |

|

SU1703666A1 |

| Древесная армированная пресс-композиция | 1974 |

|

SU526522A1 |

| Древесная армированная пресскомпозиция | 1977 |

|

SU677947A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОЭРОЗИОННО-СТОЙКОГО ТЕПЛОЗАЩИТНОГО МАТЕРИАЛА | 1996 |

|

RU2114879C1 |

| Полимерная пресс-композиция | 1981 |

|

SU975748A1 |

| Древесная пресс-композиция | 1982 |

|

SU1065449A1 |

| Полимерная пресскомпозиция | 1979 |

|

SU874732A1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИОННЫХ ШПАЛ ПРОКАТОМ | 2007 |

|

RU2354548C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА. | 2014 |

|

RU2603790C2 |

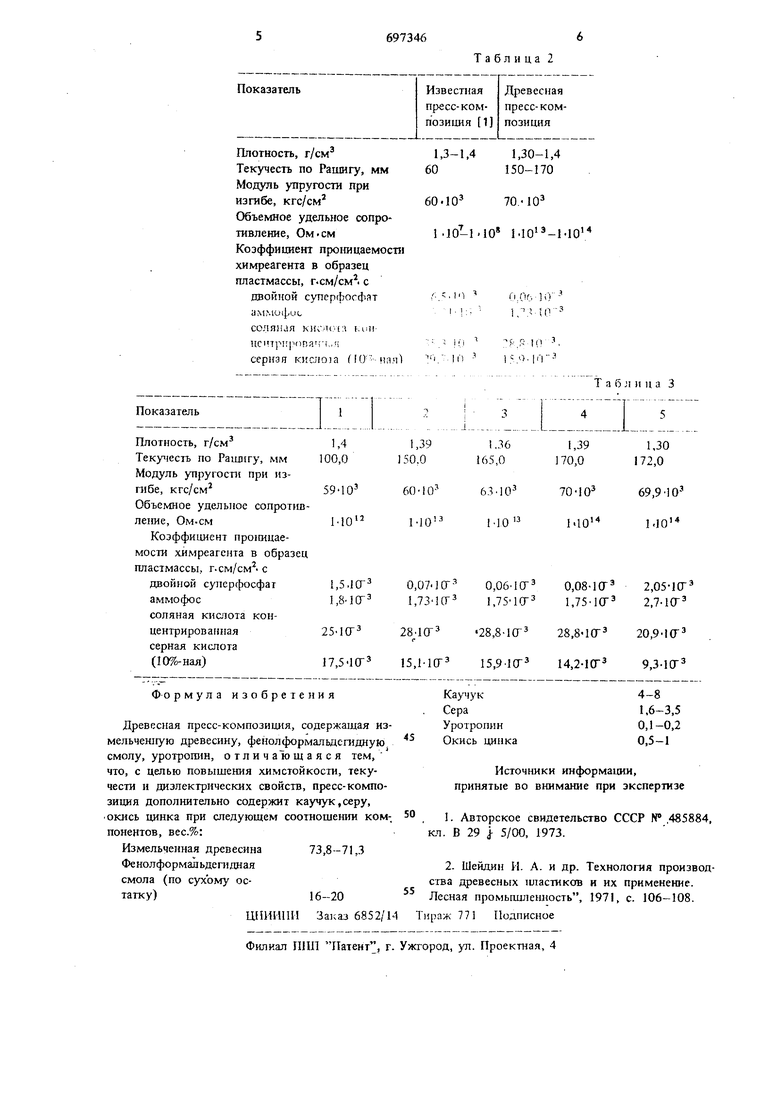

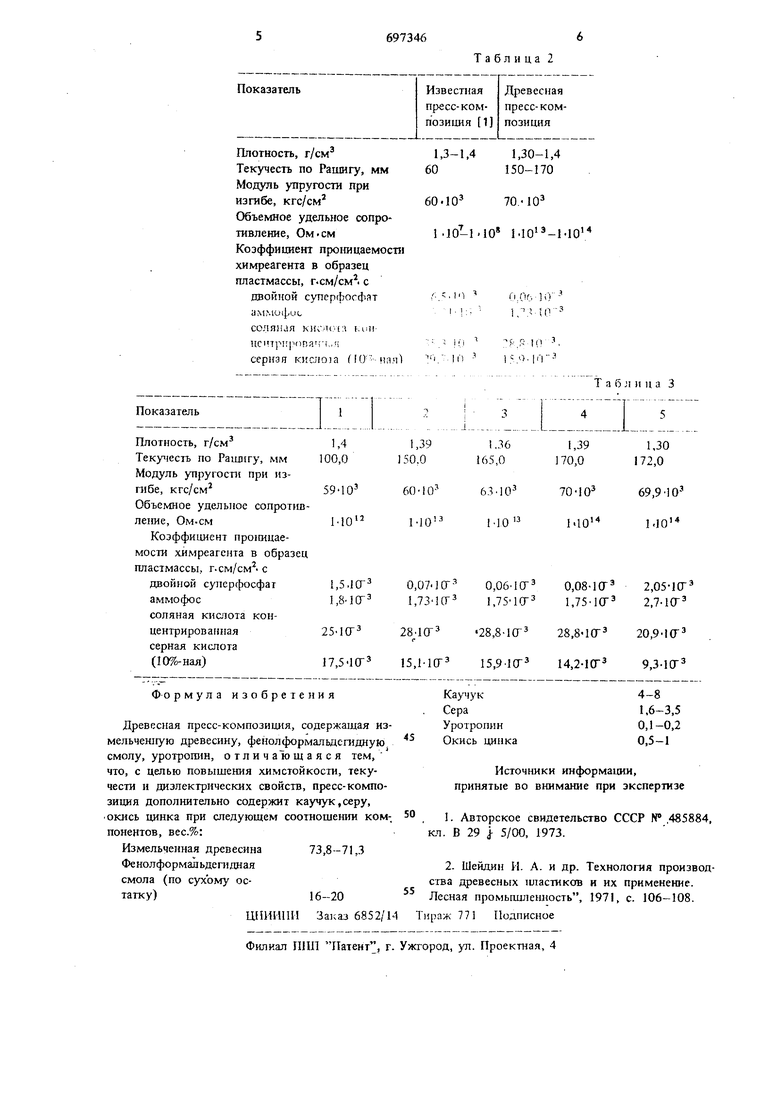

Си, -уротропин играет роль отвердителя фенолформальдегидной смолы, а также оргшичес: ого ускорителя процесса вулканиза1№и каучука, а окись цинка - активатора этого процесса. Полученный материал обладает физико-механическими и технологическими свойствами, приведенными в табл. 2. Пример. Для получения древесных химСтойких пресс-композиций 1-5 брали количест ва компонентов, указагтые в табл. 1 (вес.%). Физике-механические и техьологическиё свой ства этих композиций приведены в табл. 3. Химстойкость материала, кроме лабораторных исследований, была испытана в роликоопо рах ленточных транспортеров на Гомельском химзаводе и Белорусском калийном комбинате. Ролики диаметром 108 мм и длиной 240 и 310 мм были изтотовлены из древесной хим стойкой пресс-композиции следующего состава вес.%: измельченной древесины 71,3; фенол фор маль;: егидной смолы 18,0; каучукз марки СКС-30 АРКП 7,5; серы техшческой 2,3; ypot ропита 0,15; окиси iijiHKa 0,75. Ролики эксплуатировали в атрессивно-абраздвных средах при транспортировке калийных солей, фосфогапса, аммофоса и двойного суперфосфата. Как показали испытания, ролики

Измельченная древесина Фенолформальдегидная смола (сухой остаток) Сера

Уротропин Окись цинка

70,7

71,3

71,3 fiH-dHsC- г-Г % из предлагаемого материгша обладают достаточно высокой химстойкостыо и долговечностью. Как показали лабораторные и эксплуатадаоиные испытания, древеснал х мстойкая пресскомпозигщя является копструкг 1ионni,LM материалом, пригодным для кзгоговлешш различных деталей маишп ,хи;/ ических производств. Изготовлеш;е изделий из предлагаемого материала производ -Пся методом прягиого прессова1шя в пресс-форма.х при температуре 155 + + 5°С, .и 250 .+50 кгс/см и времени выдержки под давле}шем 0,8-1,2 мин на 1 мм издалия. Внедре1гие роликов ленточных конвейеров из указанной композиции на Белорусском калийном комби {ате, Сумском производственном объс 1ине1тк Химпром, Маардуском, Кедайняйском и Гомельском химзаводах позволяет в 2-2,5 раза утзеличить срок службы конвейеров и значительно уменьшить расход прорезиненной ленты и роликоопор. На Кедайняйском химзаводе от использовашя 1 тыс. РО.ЛИКОВ эконЪмический эффект составляет около 10 тыс руб. Всего ежегодное потребление роликов указанными лреднриятиями составляет около тыс. опук. Следовательно, ожидаемый эффект от нспользовагаш предложе1шой композиции на указанных предприятиях составит около 200 тыс. руб. Таблица

Плотность, г/см Текучесть по Рашигу, мм Модуль упругости при изгибе, кгс/см Объемное удельное сопротивление. Ом-см Коэффициент про1шцаемостя химреагента в образец пластмассы, г-см/см. с

двойной суперфосфат

аммофис

соляная кислса-л i. uii

,ЯГ,,Н

сернэи KHCJioia flO нп.ч)

1,30-1,4

1,3-1,4 150-170 60

60-1070.10

ЫО-ЫО М0-М0

Авторы

Даты

1979-11-15—Публикация

1978-06-01—Подача