(54) СИСТЕМА УПРАВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИЖЕНИЕМ РЕЖУЩЕГО ИНСТРУМЕНТА ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ НА СТАНКЕ | 2010 |

|

RU2432233C2 |

| Система управления объектом с упругими связями | 1980 |

|

SU941923A1 |

| Система управления | 1983 |

|

SU1120283A1 |

| Система управления | 1978 |

|

SU798712A1 |

| Самонастраивающаяся система управления | 1980 |

|

SU928300A1 |

| Устройство для управления синхронно перемещающимися механизмами станка | 1981 |

|

SU985760A1 |

| Самонастраивающийся регулятор | 1981 |

|

SU960731A1 |

| Адаптивная система управления электромеханическим устройством торможения колеса | 2016 |

|

RU2643305C1 |

| Устройство для управления электроприводом | 1982 |

|

SU1061105A1 |

| Система управления электроприводом | 1985 |

|

SU1283712A1 |

1

Изобретение относится к автоматике и может быть использовано для у.правления электромеханическим объектом, в том числе с упругой связью и зазором, например в станкостроении в сиетемах управления механизмами металлорежущих станков.

Известна система управления электромеханическими объектами, со,цержащая последовательно соединенные регулятор, силовой преобразователь, исполнительный двигатель, механическую передачу и механизм. Для ограничения колебаний в упругой связи механизма она снабжена дополнительным контуром, состоящим из датчика тока, подключенного через диодный мост, интегрирующее звено и потенциометр к блоку регулируемого токоограничения, воздействующего на обратную связь регулятора. Кроме того, с целью ограничения динамических нагрузок, возникающих из-за зазора, организован второй дополнительный контур, воздействующий на регулируемое токоограничение и образованный датчиком обратной связи, присоединенным к выходу механизма, дифференцирующим блоком и последовательным t«CTOM 1 .

Однако в известном устройстве дополнительные контуры ограничивают колебания в упругой связи посредством уменьшения усиления и токоограничения, что снижает ускорения механизма в области резонансных частот. Поэтому недостатком этого устройства является приндипиал.ьная невозможность обеспечения быстродействия с полосой пропускания, достигающей области резонансных частот упругого электромеханического объекта. Другим недостатком устройства является то, что включенный в контур управления дифференцирующий блок приводит к.нежелательному усилению в области резонансных частот объекта и снижает в целом его устойчивость в этой области.

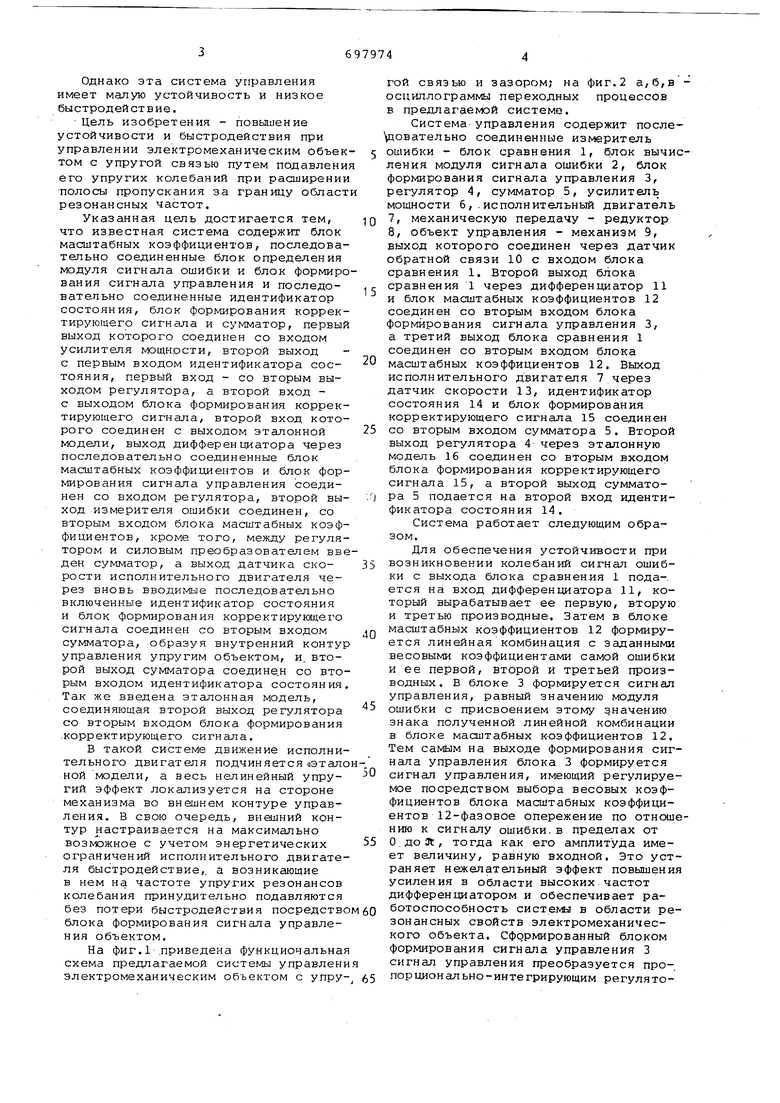

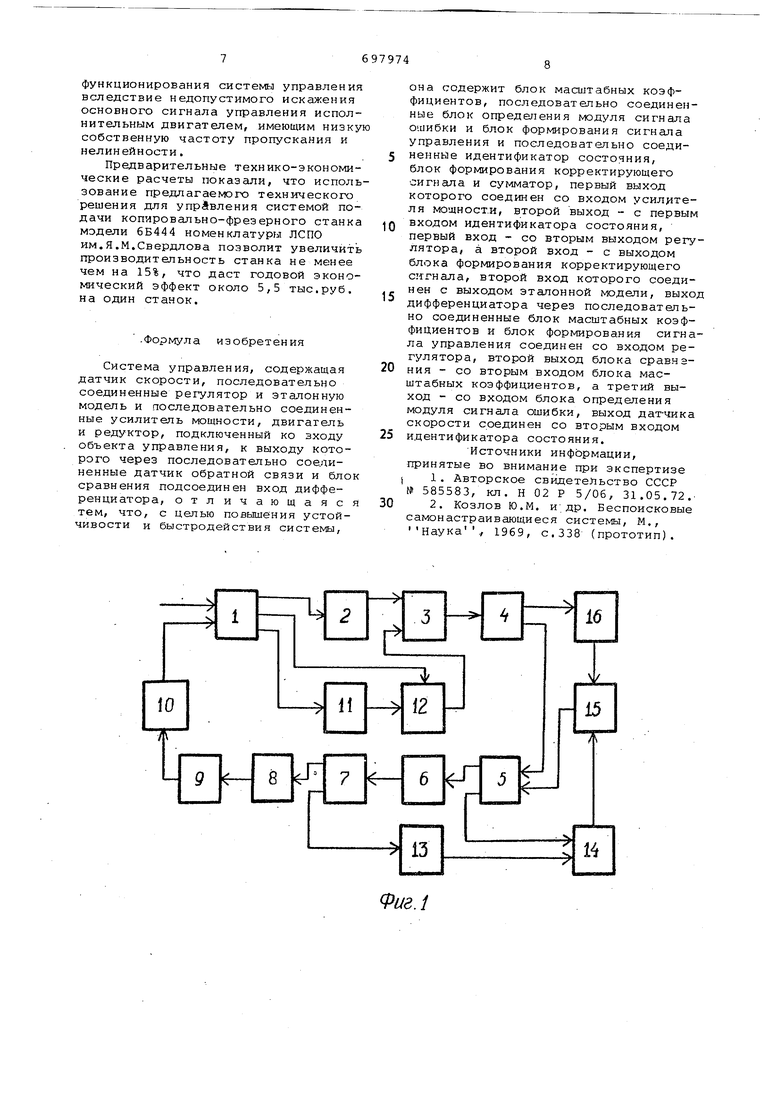

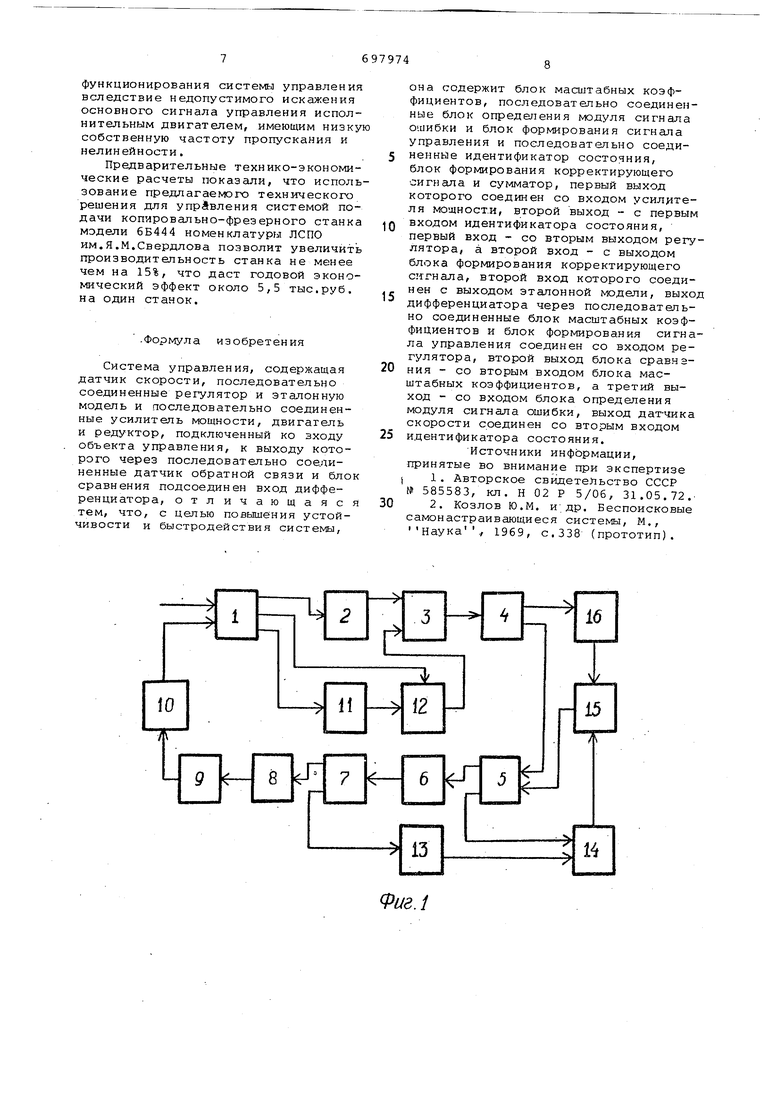

Наиболее близкой к предлагаемой является система управления, содержащая датчик скорости, последовательно соединенные регулятор и эталонную модель И посл-едовательно соединенные усилитель мощности, двигатель и редуктор, подключенный ко входу объекта управления, к выходу которого через последовательно соединенные датчик обратной связи и блок сравнения подсоединен вход дифференциатора 2. Однако эта система управления имеет малую устойчивость и низкое быстродействие. Цель изобретения - повышение устойчивости и быстродействия при управлении электромеханическим объек том с упругой связью путем подавлени его упругих колебаний при расширении полосы пропускания за границу област резонансных частот. Указанная цель достигается тем, что известная система содержит блок масштабных коэффициентов, последовательно соединенные блок определения модуля сигнала ошибки и блок формиро вания сигнала управления и последовательно соединенные идентификатор состояния, блок формирования корректирующего сигнала и сумматор, первый выход которого соединен со входом усилителя мощности, второй выход с первым входом идентификатора соетояния, первый вход - со вторым выходом регулятора, а второй вход с выходом блока формирования корректирующего сигнала, второй вход которого соединен с выходом эталонной модели, выход дифференциатора через последовательно соединенные блок масштабных коэффициентов и блок фор мирования сигнала управления соединен со входом регулятора, второй вы ход измерителя ошибки соединен, со вторым входом блока масштабных коэф фициентов, кроме того, между регуля тором и силовым преобразователем вв ден сумматор, а выход датчика скорости исполнительного двигателя через вновь вводимые последовательно включенные идентификатор состояния и блок формирования корректируквдего сигнала соединен со вторым входом сумматора, образуя внутренний конту управления, упругим объектом, и. второй выход сумматора соедине.н со вто рым входом идентификатора состояния Так же введена эталонная модель, соединяющая второй выход регулятора со вторым входом блока формирования .корректирующего сигнала. В такой системе движение исполни тельного двигателя подчиняется «этал ной модели, а весь нелинейный упругий эффект локализуется на стороне механизма во внешнем контуре управления. В свою очередь, внешний контур настраивается на максимально возможное с учетом энергетических ограничений исполнительного двигате ля быстродействие,, а возникающие в нем на частоте упругих резонансов колебания принудительно подавляются без потери быстродействия посредств блока формирования сигнала управления объектом. На фиг. 1 .приведена функциональна схема предлагаемой системы управлен электромеханическим объектом с упру ой связью и зазором; на фиг.2 а,б,в сциллограммы переходных процессов предлагаемой системе. Системауправления содержит послецовательно соединенные измеритель шибки - блок сравнения 1, блок вычисения модуля сигнала ошибки 2, блок формирования сигнала управления 3, егулятор 4, сумматор 5, усилитель мощности б,.исполнительный двигатель 7,механическую передачу - редуктор 8,объект управления - механизм 9, выход которого соединен через датчик обратной связи 10 с входом блока сравнения 1. Второй выход блока сравнения 1 через дифференциатор 11 и блок масштабных коэффициентов 12 соединен со вторым входом блока формирования сигнала управления 3, а третий выход блока сравнения 1 соединен со вторым входом блока масштабных коэффициентов 12, Выход исполнительного двигателя 7 через датчик скорости 13, идентификатор состояния 14 и блок формирования корректирующего сигнала 15 соединен со вторым входом сумматора 5. Второй выход регулятора 4- через эталонную модель 16 соединен со вторым входом блока формирования корректирующего сигнала 15, а второй выход сумматора 5 подается на второй вход идентификатора состояния 14. Система работает следующим образом. Для обеспечения устойчивости при возникновении колебаний сигнал ошибки с выхода блока сравнения 1 подается на вход дифференциатора 11, который вырабатывает ее первую, вторую и третью производные. Затем в блоке масштабных коэффициентов 12 формируется линейная комбинация с заданными весовыми коэффициентами самой ошибки и ее первой, второй и третьей производных. В блоке 3 формируется сигнал управления, равный значению модуля ошибки с присвоением этому значению знака полученной линейной комбинации в блоке масштабных коэффициентов 12. Тем самым на выходе формирования сигнала управления блока 3 формируется сигнал управления, имеющий регулируемое посредством выбора весовых коэффициентов блока масштабных коэффициентов 12-фазовое опережение по отнсяиению к сигналу ошибки.в пределах от О , до 3t, тогда как его амплитуда имеет величину, равную входной, Это устраняет нежелательный эффект повышения усиления в области высоких частот дифференциатором и обеспечивает работоспособность система в области резонансных свойств электромеханического объекта. Сформированный блоком формирования сигнала управления 3 сигнал управления преобразуется пропор цион ал ьно-инте грирующим регуля тором 4 с целью достижения необходимог Усиления внвинего контура управления и придания выходной координате, измеряемой датчиком обратной связи,астатических свойств и затем cyMJ-/a- pyeTCH в сумматоре 5 с дополнительным корре тирующим сигналом, который формируется следующим образом. Выход регулятора 4 подается на эталонную модель 16 которая вырабатывает сигнал эталонной выходной координаты (скорости) испол нительного двигателя 7 и сигналы (п-1)-ой эталонных фазовых координат где п - общий порядок дифференциальных управлений усилителя г/ющности 6 и исполнительного двигателя 7. Одновременно с этим реальная скорость исполнительного двигателя, измеряемая блоком 13, и выход сум1«1атора 5 подаются в (п-1)-мерный идентификатор состояния 14, который осуществляет вычисление сигналов (п-1) реальных фазовых координат. Затем в блоке формирования корректирующего сигнала 15 происходит вычисление разностей между сигналами соответствующих регшьных и эта.понных фазовых координат, формируется линейная комбинация сигналов вычисленных разностей с соответствующими весовыми коэффициентами и из постоянного по уровню сигнала присвоением ему знака этой линейной комбинации формируется корректирующий сигнал, сумр-шруемый в сумматоре 5 с основным сигналом управления, усиленным р егулятором 4. В результате устраняется обратное влияние упругих колебаний механизма на вал исполнительного, двигателя при любых сочетаниях параметров электрической и механической частей системы и подавляется влияние на устойчивость и быстродействие инерционных нелинейных и нестационарных свойств тиристорного преобразователя. Быстродействие исполнительного двигателя 7 при этом определяется только эталонной моделью 16, которая обеспечивает устойчивость и предельную по энергетическим возможностям полосу пропускания.

Так как предельное быстродействие предлагаег юй системы ограничивается исполнительным двигателем 7, эталонная модель 16 обеспечивает его полосу пропускания заведомо выше желаемой, СформирЬванный блоком формирования сигнала управления 3 и усиленный регулятором 4 основной сигнал управления, воздействующий на объект 9, передается усилителем мощности б и исполнительным двигателем 7 без искажений в этой области- частот. Затем сформированный, таким образом общий сигнал управления с выхода cyrvLMaTopa 5 посредством усилите.пя мощности б и исполнительного двигателя 7 управляет через механическую передачу (редуктор 8) механизмом 9. При этом автоколебания, вызванные нелинейными резонансами объекта, принудительным образом устраняются исполнительным двигателем за счет того, что он отрабатывает их в противофазе, своим встречным движением подавляя колебания механизма. При этом достигается полоса пропускания управления электромеханическим объектом, перекрывающая область его резонансных частот.

Таким образом, предлагаемая система обеспечивает устойчивость управления электромеханическим объектом с упругой связью J1 зазором в частотной области его резонансов и близкое к предельному по энергетическим возможностям быстродействие, соответствующее.полосе пропускания, перекрывающей эту область.

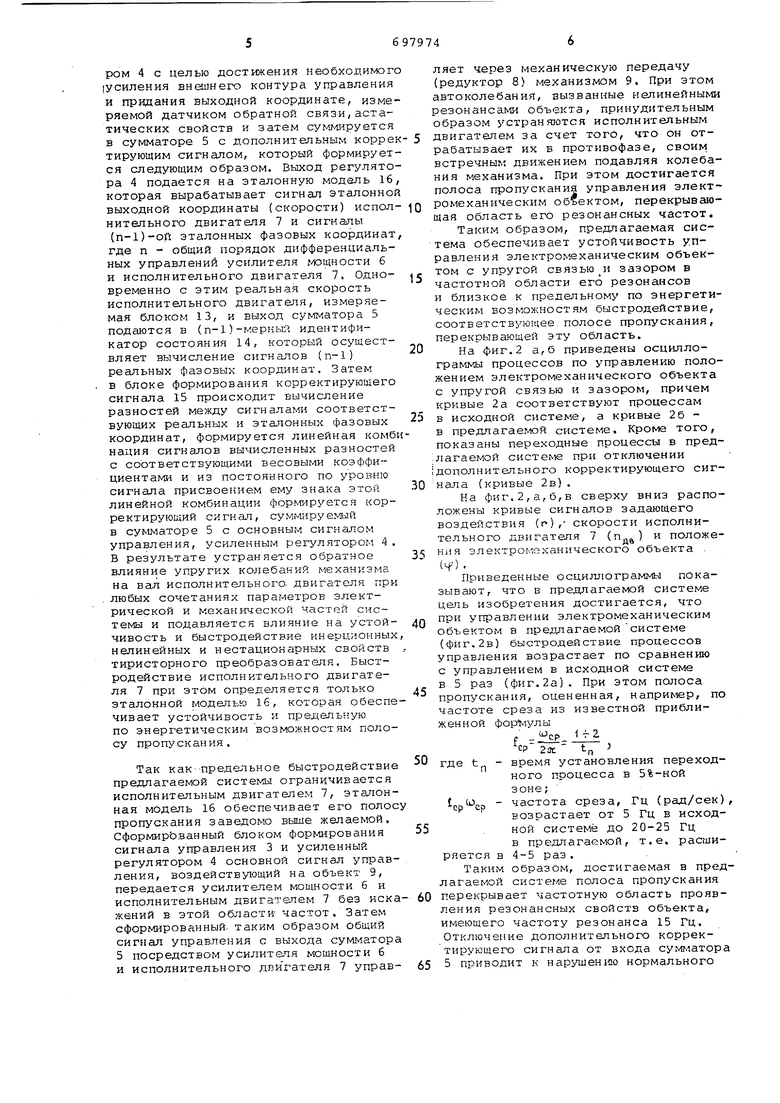

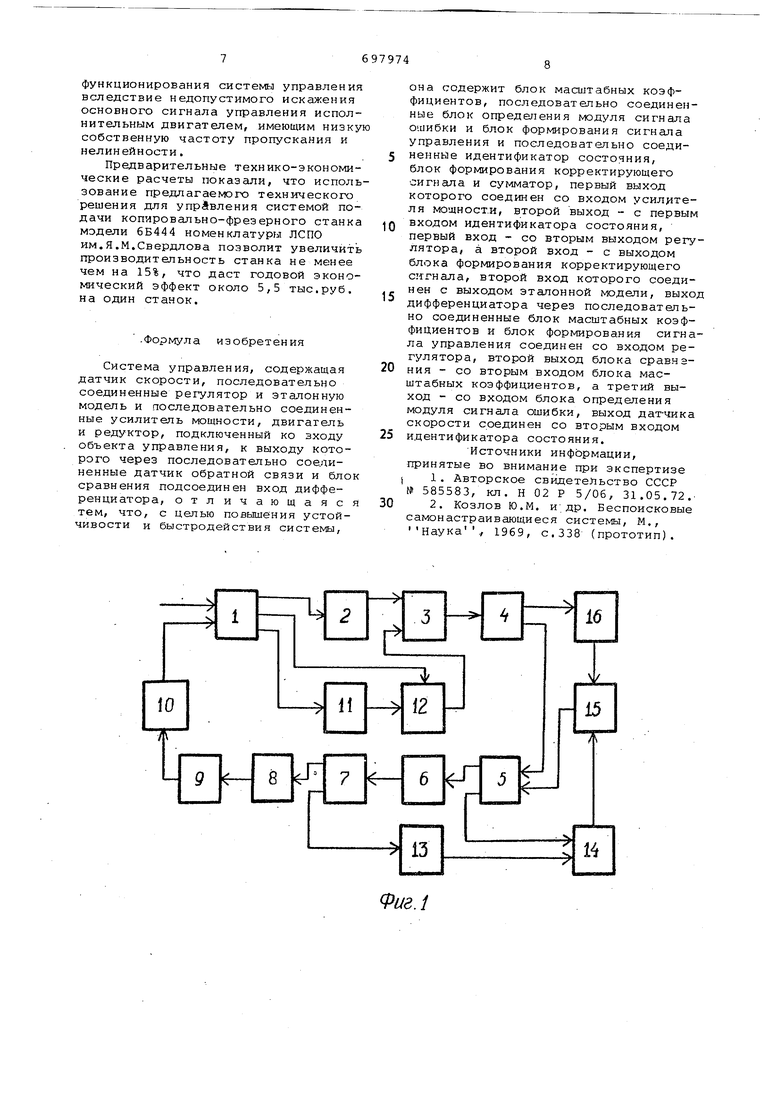

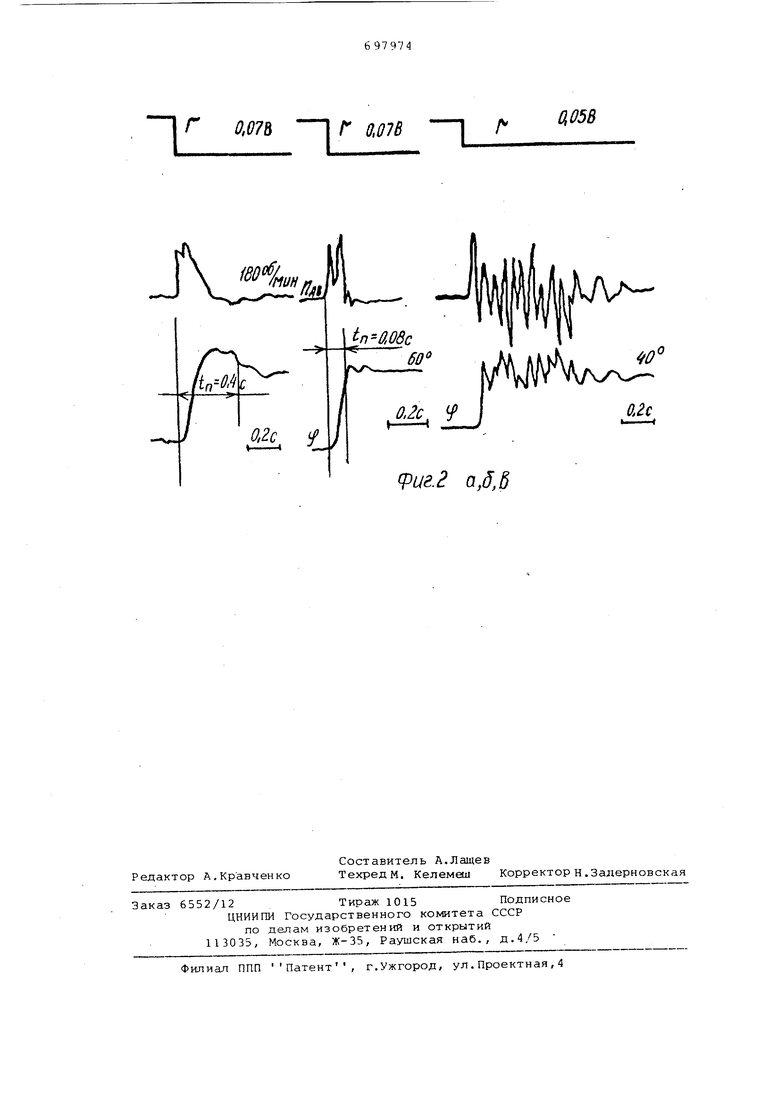

На фиг.2 а,б приведены осциллограммы процессов по управлению положением электромеханического объекта с упругой связью и зазором, причем кривые 2а соответствуют процессам в исходной системе, а кривые 26 в предлагаемой системе. Кроме того, показаны переходные процессы в предлагаемой системе при отключении дополнительного корректирующего сигнала (кривые 2в).

На фиг.2,а,б,в сверху вниз расположены кривые сигналов задающего воздействия (г),- скорости исполнительного двигателя 7 (п„.) и положеДо „

кия электромеханического объекта .

(ч-)

Приведенные осциллограммы показывают, что в пре,цлагаемой системе цепь изобретения достигается, что при управлении электромеханическим объектом в предлагаемойсистеме (фйг.2в) быстродействие процессов управления возрастает по сравнению с управлением в исходной системе в 5 раз (фиг.2а). При этом полоса пропускания, оцененная, например, по частоте среза из известной приближенной

Р - СРср Z3C

где t

-время установления переходпного процесса в 5%-ной зоне;

-частота среза, Гц (рад/сек), возрастает от 5 Гц в исходной системе до 20-25 Гц

в пpeдлaгae юй, т.е. раалиряется в 4-5 раз.

Таким Образом, достигаемая в предлагаемой системе полоса пропускания перекрывает частотную область проявления резонансных свойств объекта, имеющего частоту резонанса 15 Гц. Отключение дополнительного корректирующего сигнала от входа сумматора 5 приводит к нарушению нормального

функционирования системьа управления вследствие недопустимого искажения основного сигнала управления исполнительным двигателем, имеющим низкую собственную частоту пропускания и нелинейности.

Предварительные технико-экономические расчеты показали, что использование предлагаемого технического решения для управления системой подачи копировально-фрезерного станка модели 6Б444 номенклатургл ЛСПО им.Я.М.Свердлова позволит увеличить производительность станка не менее чем на 15%, что даст годовой экономический эффект около 5,5 тыс.руб. на один станок.

.Формула изобретения

Система управления, содержащая датчик скорости, последовательно соединенные регулятор и эталонную модель и последовательно соединенные усилитель мощности, двигатель и редуктор, подключенный ко входу объекта управления, к выходу которого через последовательно соединенные датчик обратной связи и бло сравнения подсоединен вход дифференциатора, отличающаяс тем, что, с целью повышения устойчивости и быстродействия системы,

она содержит блок масштабных коэффициентов, последовательно соединенные блок определения модуля сигнала ошибки и блок формирования сигнала управления и последовательно соединенные идентификатор состояния, блок формирования корректирующего сигнала и сумматор, первый выход которого соединен со входом усил 1теля мощности, второй выход - с первым входом идентификатора состояния, первый вход - со вторым выходом регулятора/ а второй вход - с выходом блока формирования корректирующего сигнала, второй вход которого соединен с выходом эталонной модели, выхо дифференциатора через последовательно соединенные блок масштабных коэффициентов и блок формирования сигнала управления соединен со входом регулятора, второй выход блока сравнэния - со вторым входом блока масштабных коэффициентов, а третий выход - со входом блока определения модуля сигнала ошибки, выход датчика скорости соединен со вторым входом идентификатора состояния.

Источники информации, принятые во внимание при экспертизе j 1 . Авторское свидетельство СССР № 585583, кл. Н 02 Р 5/06, 31.05.72. 2. Козлов Ю.М. и др. Беспоисковые самонастраивающиеся системы, М., Наука,, 1969, с. 338 (прототип).

Фиг.

1

Г 0.07В

0,05В

Г 0,07ВI Л 9иг.г аД

Авторы

Даты

1979-11-15—Публикация

1978-05-30—Подача