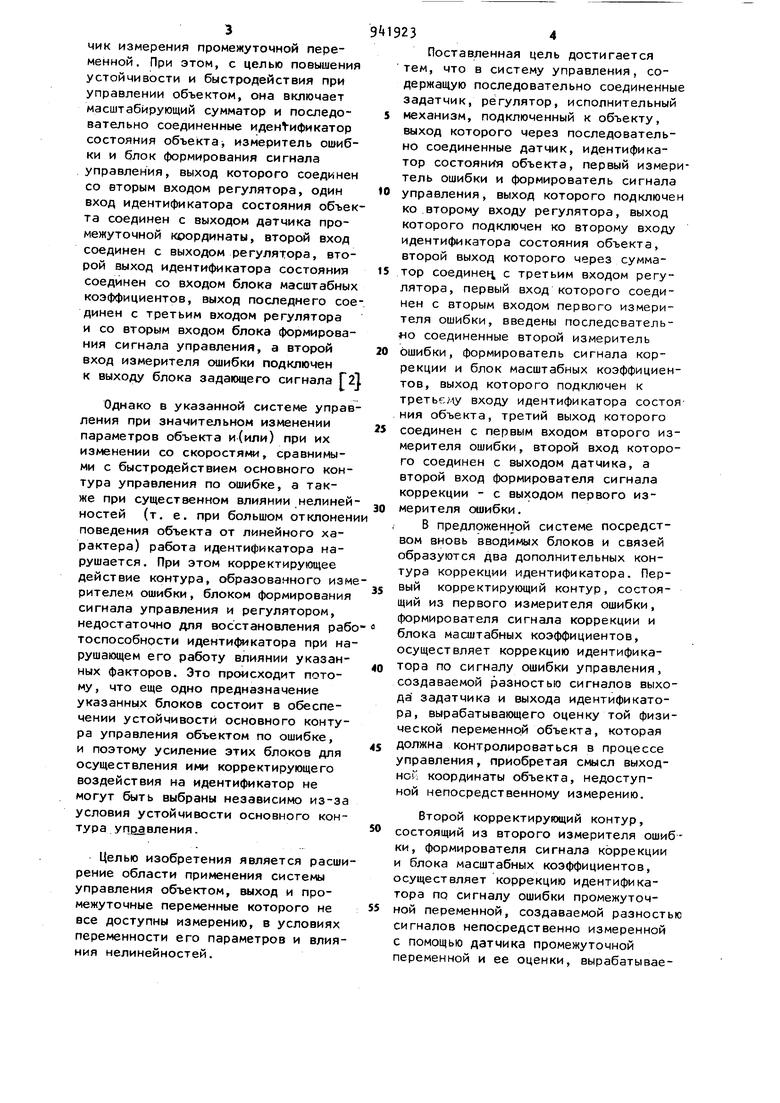

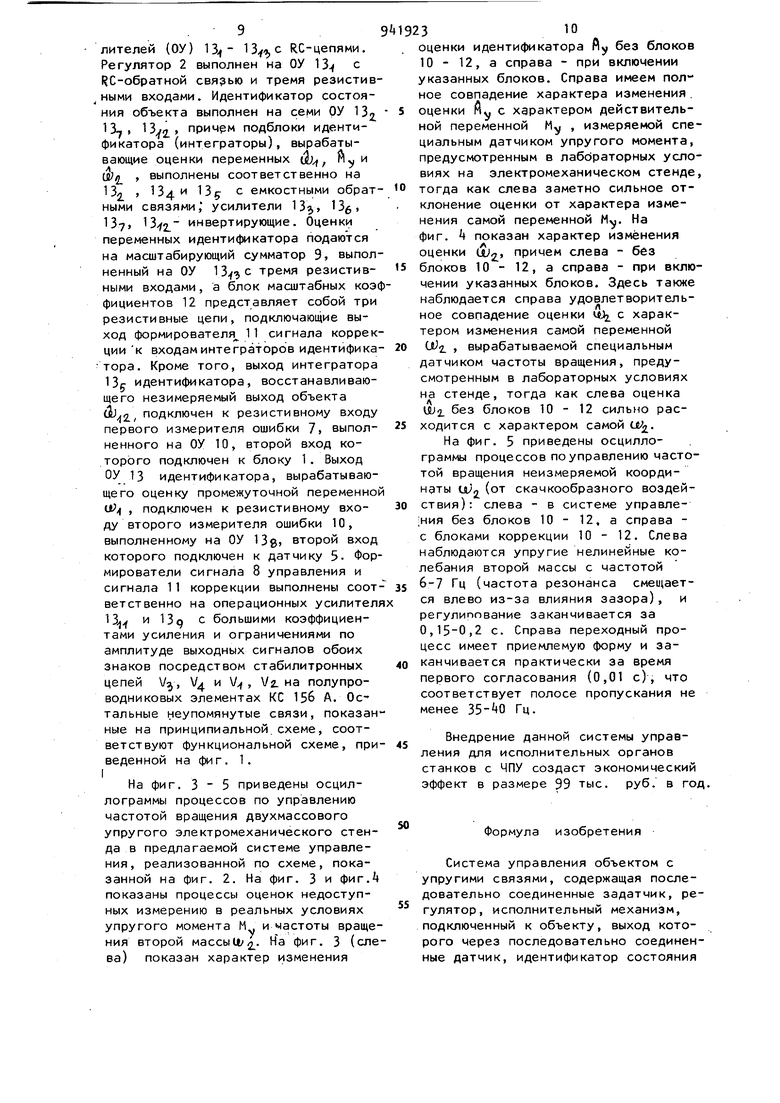

Изобретение относится к автомати ческому управлению и может быть использовано для управления электромеханическими объектами, в том числе нестационарными многома.ссовыми с упругими связями, выход и промежуточные переменные которого не все доступны измерению с помощью датчиков, например в системах управления исполнительными органами механи мов промышленных роботов, металлорежущих станков и др. Известно устройство, используемо для управления объектом с упругой связью, содержащее последовательные соединенные регулятор, силовой преобразователь, исполнительный двигатель, механическую передачу и механизм. Для ограничения колебаний в упругой связи механизма он снабжен дополнительным контуром, состоящим из датчика тока, подключенного чере диодный мост, инвертирующее звено И потенциометр к блоку регулируемого токоограничения, воздействующего на обратную связь регулятора. Кроме того, с целью ограничения динамических нагрузок, возникающих из-за зазора, организован дополнительный контур, воздействующий на регулируемое токоограничение, и образованный датчиком обратной связи, присоединенным к выходу механизма, дифференцирующим блоком и последовательным мостом 1 J. Однако указанное устройство обладает малой устойчивостью,в области резонансных частот, низкой помехозащищенностью. Наиболее близкой к предложенной является система управления объектом, содержащая последовательно соединенные блок задающего сигнала, регулятор, усилитель мощности и исполнительный двигатель, соединенный с объектом управления, имеющим датчик измерения промежуточной переменной. При этом, с целью повышения устойчивости и быстродействия при управлении объектом, она включает масштабирующий сумматор и последовательно соединенные идентификатор состояния объектаi измеритель ошибки и блок формирования сигнала управления, выход которого соединен со вторым входом регулятора, один вход идентификатора состояния объек та соединен с выходом датчика промежуточной координаты, второй вход соединен с выходом регулятора, второй выход идентификатора состояния соединен со входом блока масштабных коэффициентов, выход последнего сое динен с третьим входом регулятора и со вторым входом блока формирования сигнала управления, а второй вход измерителя ошибки подключен к выходу блока задающего сигнала Г2 Однако в указанной системе управ ления при значительном изменении параметров объекта и(или) при их изменении со скоростями, сравнимыми с быстродействием основного контура управления по ошибке, а также при существенном влиянии нелиней ностей (т. е. при большом отклонен поведения объекта от линейного характера) работа идентификатора нарушается. При этом корректирующее действие контура, образованного изм рителем ошибки, блоком формирования сигнала управления и регулятором, недостаточно для восстановления раб тоспособности идентификатора при на рушающем его работу влиянии указанных факторов. Это происходит потому, что еще одно предназначение указанных блоков состоит в обеспечении устойчивости основного контура управления объектом по ошибке, и поэтому усиление этих блоков для осуществления ИИ1 корректирующего воздействия на идентификатор не могут быть выбраны независимо из-за условия устойчивости основного контура управления. Целью изобретения является расши рение области применения системы управления объектом, выход и промежуточные переменные которого не все доступны измерению, в условиях переменности его параметров и влияния нелинейностей. Поставленная цель достигается тем, что в систему управления, содержащую последовательно соединенные задатчик, регулятор, исполнительный механизм, подключенный к объекту, выход которого через последовательно соединенные датчик, идентификатор состояния объекта, первый измеритель ошибки и формирователь сигнала управления, выход которого подключен ко второму входу регулятора, выход которого подключен ко второму входу идентификатора состояния объекта, второй выход которого через сумматор соединен с третьим входом регулятора, первый вход которого соединен с вторым входом первого измерителя ошибки, введены последсватель«о соединенные второй измеритель ошибки, формирователь сигнала коррекции и блок масштабных коэффициентов, выход которого подключен к третьему входу идентификатора состояния объекта, третий выход которого соединен с первым входом второго измерителя ошибки, второй вход которого соединен с выходом датчика, а второй вход формирователя сигнала коррекции - с выходом первого измерителя ошибки. В предложенной системе посредством вновь вводимых блоков и связей образуются два дополнительных контура коррекции идентификатора. Первый корректирующий контур, состоящий из первого измерителя ошибки, формирователя сигнала коррекции и блока масштабных коэффициентов, осуществляет коррекцию идентификатора по сигналу ошибки управления, создаваемой разностью сигналов выхода задатчика и выхода идентификатора, вырабатывающего оценку той физической переменной объекта, которая должна контролироваться в процессе управления, приобретая смысл выходной координаты объекта, недоступной непосредственному измерению. Второй корректирующий контур, состоящий из второго измерителя ошибки, формирователя сигнала коррекции и блока масштабных коэффициентов, осуществляет коррекцию идентификатора по сигналу ошибки промежуточной переменной, создаваемой разностью сигналов непосредственно измеренной с помощью датчика промежуточной переменной и ее оценки, вырабатывавмой идентификатором состояния по своему третьему выходу. Блок формир вания сигнала коррекции имеет больш коэффициент усиления с ограничением выходного сигнала по амплитуде, определяемой из условия удовлетвори тельной работы дополнительных конту ров, чем обеспечивается быстрая и эффективная коррекция оценок восстанавливаемых идентификатором переменных объекта при отклонении их от правильных значений из-за вли ния изменения параметров и нелинейностей. Это расширяет область приме нения предлагаемой системы управления. На фиг. 1 приведена функциональная схема предлагаемой системы упра ления; на фиг. 2-принципиальная схема примера конкретного исполнения системы управления; на фиг. осциллограммы переходных процессов при управлении упругим нестационарным электромеханическим объектом в предлагаемой системе. Система управления в соответстви с функциональной схемой (фиг. 1) со держит задатчик 1, регулятор 2, исполнительный механизм 3, объект 4 управления, датчик 5, идентификатор 6 состояния объекта, первый измеритель 7 ошибки, формирователь 8 сигнала управления, сумматор 9, вто рой измеритель 10 ошибки, формирователь 11 сигнала коррекции и блок 12 масштабных коэффициентов. Система управления, например, с нестационарным резонансным упруги механическим объектом с нелинейными свойствами работает следующим образом. Задатчик 1 вырабатывает командный сигнал, который через регулятор 2 и исполнительный механизм 3 возде ствует на объект управления 4, в котором возбуждаются резонансные колебания. Идентификатор состояния объекта 6 получает сигнал от датчика промежуточной переменной объекта, например одной из обобщенных скоростей объекта, в которой содержится (скрытая) информация о движении всех остальных (2т-1) независимых переменных состояния объекта, недоступных непосредственному измерению. Здесь m - число степеней свободы объекта, именно m упругих моментов, соответствующих m механическим резонансам и m обобщенных скоростей, соответствующих m сосредоточенным массам, а 2m-n порядок дифференциального управления объекта. Для обеспечения быстродей ст вующей.и устой чи вой отработ ки объектом задающего сигнала идентификатор состояния 6 вырабатывает (восстанавливает) оценки всех п независимых переменных, как недоступных измерению, так и измеренных, которые подаются в сумматор 9, формирующий линейную комбинацию из восстановленных идентификатором 6 переменных с заданными весовыми масштабными коэффициентами. Сформированный сумматором 9 сигнал через регулятор 2 и исполнительный механизм 3 воздействует на объект k, подавляя принудительным образом его упругие колебания ( резонансы с помощью исполнительного механизма 3. При этом .обеспечивается устойчивое движение объекта с полосой пропускания, перекрывающей область его резонансных частот. Таким образом, блоки 6 и 9 образуют внутренний контур управления по восстановленным переменным состояния объекта, а выбором масштабных коэффициентов сумматора 9 обеспечивается устойчивость работы в области резонансных частот с наперед заданным быстродействием. Далее на вход первого измерителя 7 ошибки с выхода идентификатора 6 подается сигнал, соответствующий оценке некоторой переменной объекта, пропорциональной или равной той физической координате, которая должна контролироваться в процессе управления в соответствии с задающим сигналом, приобретая смысл выхода объекта управления недоступного непосредственному измерению (например, обобщенной скорости сосредоточенной массы жестко связанной с рабочим инструментом механизма). Оценка идентификатором 6 выходной координаты объекта k сравнивается в измерителе 7 с задающим сигналом, а измеренная ошибка поступает в формирователь 3 сигнала управления, представляющего собой безынерционный усилитель с большим усилением и ограничением (с характеристикой близкой к релейной). Сформированный формирователем 8 сигнал управления также поступает на вход регулятора 2. Таким образом, блоки 2-8 образуют второй, внешний

контур управления по ошибке (отклонению восстановленной выходной координаты объекта от задающего сигнала) Регулятор 2 имеет пропорциональноинтегральную характеристику, чем при соответствующей настройке обеспечиваются астатические свойства и максимальное усиление контура управления по ошибке и достигается предельное, с учетом ограничения ресурсов исполнительного механизма 3, быстродействие, перекрывающее область резонансных частот, с сохранением устойчивости, гарантированной внутренним контуром управления по состоянию, описанным выше.

Идентификатор состояния 6, вырабатывающий оценки п переменных объекта построен по известным алгоритмам, в соответствии с которыми имеет два входа (один, подключенный к выходу регулятора 2, и второй, подключенный к выходу датчика 5) и известную структуру, содержащую п подблоков (интеграторов), вырабатывающих п переменных объекта. При этом его работа рассчитана на линейность и стационарность характеристик объекта, и при изменении параметров и отклонении от линейности объекта вырабатываемые идентификатором 6 оценки переменных отклоняются от их действительных значений и работа системы нарушается. Поэтому для коррекции работы идентификатора введены второй измеритель 10 ошибки, формирователь 11 сигнала коррекции и блок 12 масштабных коэффициентов. Во втором, измерителе 10 ошибки сравниваются сигналы переменной, непосредственно измеренной датчиком 5, и ее оценки, вырабатываемой идентификатором 6. Их разность, вырабатываемая измерителем 10 и характеризующая неточность работы идентификатора 6, поступает на вход формирователя 11 сигнала коррекции, представляющего собой безынерционный усилитель с большим усилением и ограничением. Одновременно на второй вход формирователя 11 сигнала коррекции поступает сигнал с выхода первого измерителя 7 ошибки, характеризующий степень нарушения работы контура управления по ошибке управления всей системы в целом, вызванной нарушением работы идентификатора. Сформированный формирователем

11 сигнал коррекции поступает в блок масштабных коэффициентов 12, который подает этот корректирующий сигнал с соответствующими.масштабными коэффициентами (весами) на входы каждого из п подблоков (интеграторов) идентификатора 6, обеспечивая принудительное согласование его оценок переменных с их действительными значениями в условиях любого характера изменения параметров объекта и его нелинейностей. Таким образом, при введении новых блоков 10-12 и соответствующих связей образуются два дополнительных контура, корректирующих работу идентификатора 6.. Первый контур коррекции идентификатора по ошибке управления выходом объекта образуется блоками 7, 11 и 12, Второй контур коррекции идентификатора по ошибке идентификации измеряемой переменной объекта образуется блоками 10 - 12, При этом вновь введенные -блоки и связи обеспечивают работоспособJHOCTb идентификатора и предлагаемой системы в целом в условиях переменности параметров объекта и нелинейностей, что расширяет область применения предлагаемой системы управления .

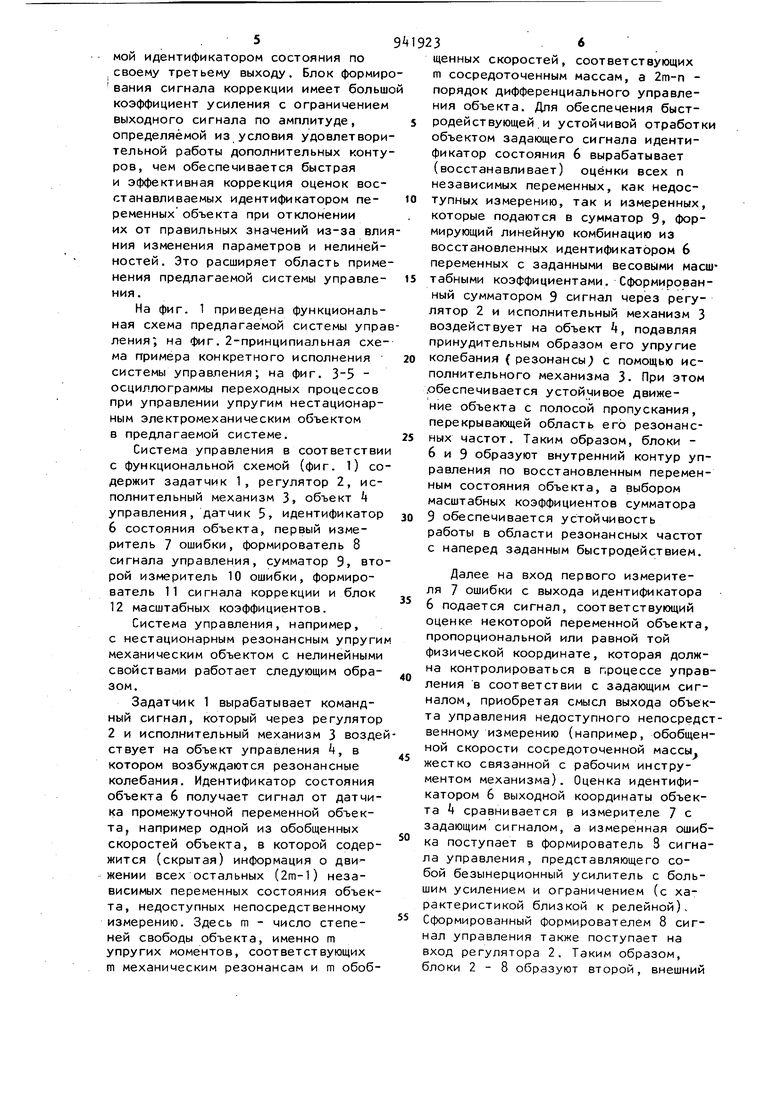

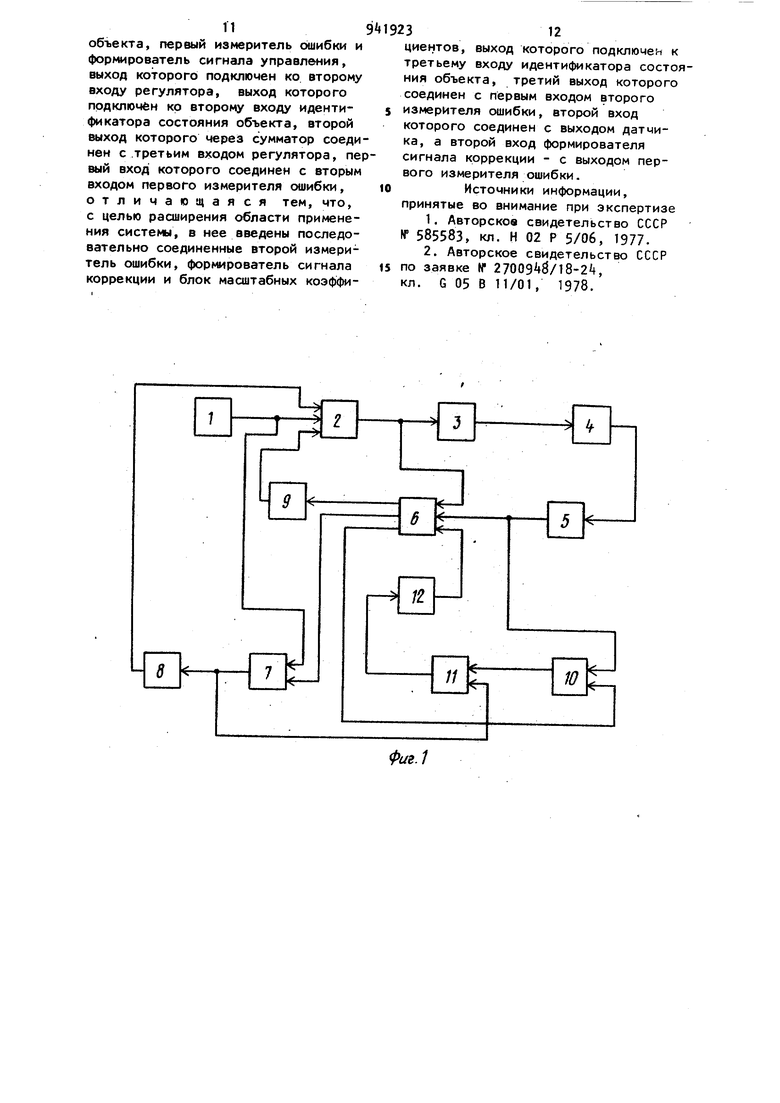

На фиг. 2 приведена принципиальная схема системы управления, взятая в качестве примера конкретной реализации изобретения. Задатчик 1 может быть реализован, например, с помощью переменного сопротивления. Исполнительный механизм 3 представляет собой систему { управляемый силовой тиристорный преобразователь - двигатель постоянного тока , Объект упраёления 4 представляет собой механическую вращающую упругую систему (зазор - пружина - инерционная нагрузка, соединенную с двигателем, инерционный ротор которого образует с объектом двухмассовую систему, динамика которой характеризуется следующими переменными: частота вращения ротора двигателя. My - упругий момент кручения пружины, Ш частота вращения инерционной нагрузки. Датчик промежуточной переменной 5 представляет собой тахогенератор, жестко связанный с ротором двигателя и измеряющий Ш,(.

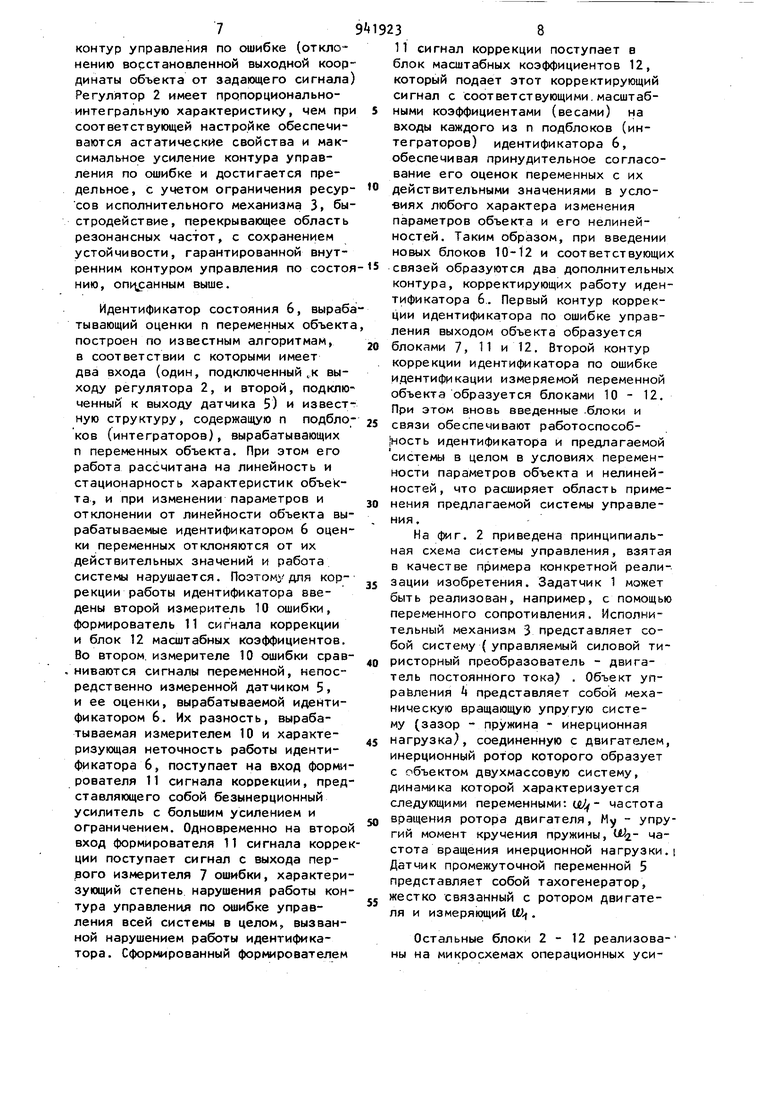

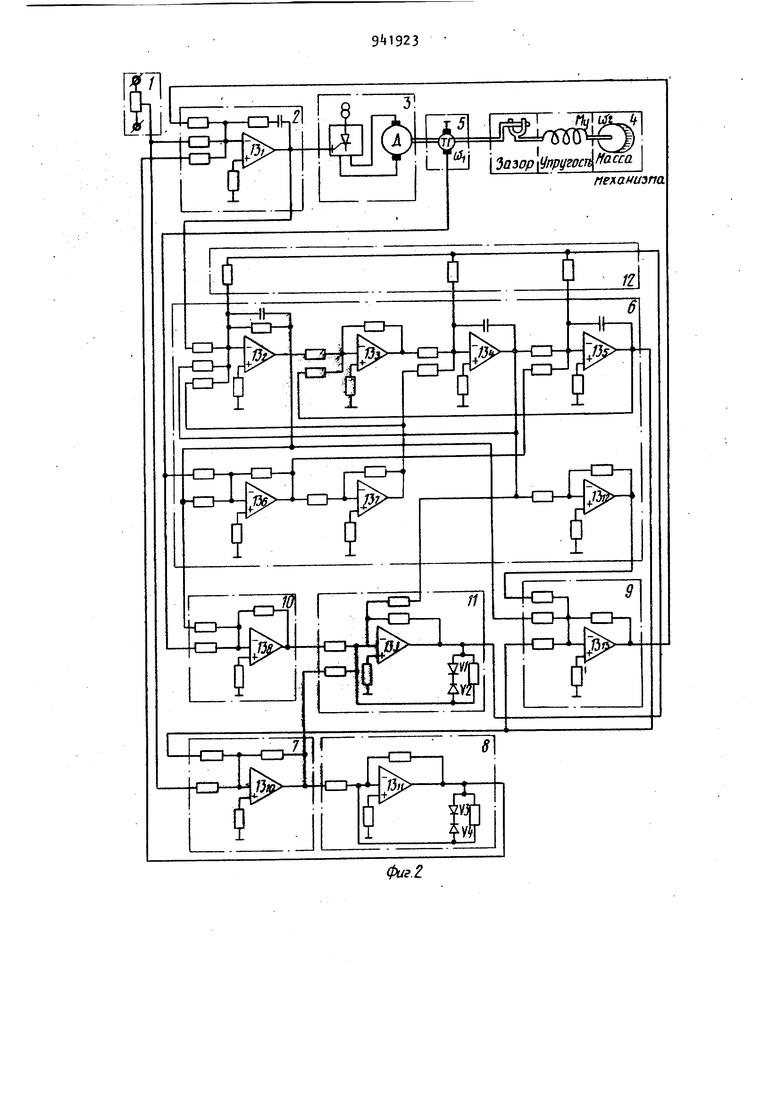

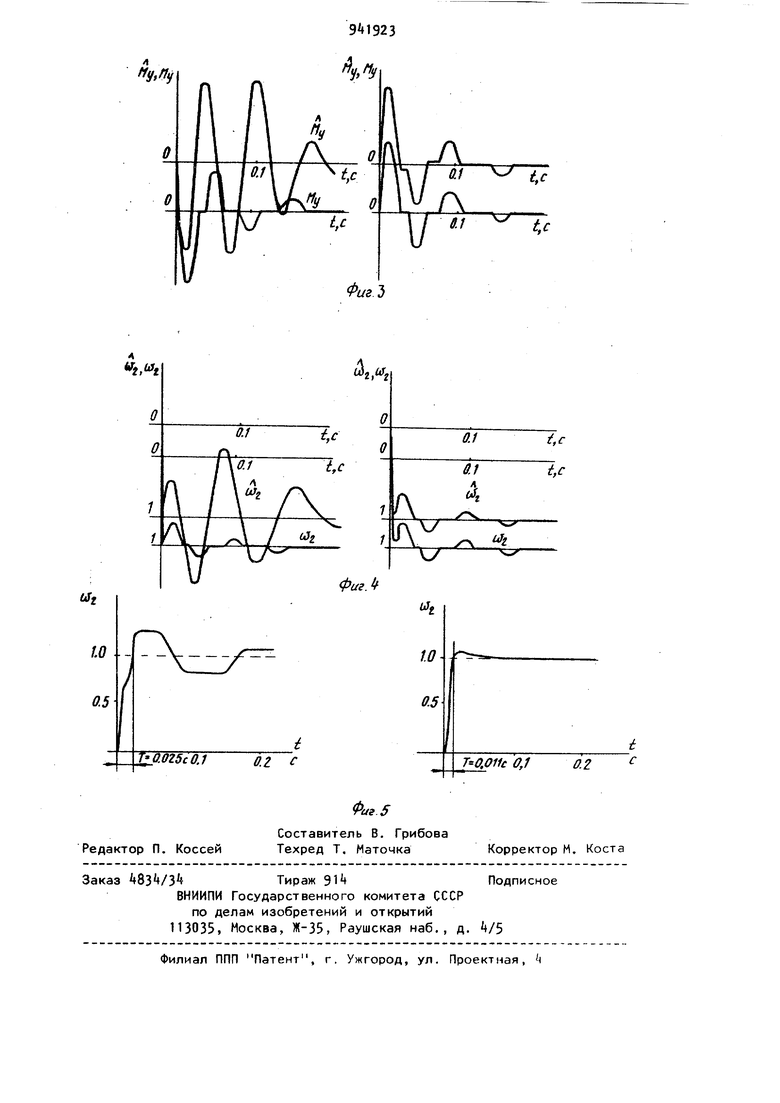

Остальные блоки 2-12 реализованы на микросхемах операционных усилителей (ОУ) 13 , RC-цепями. Регулятор 2 выполнен на ОУ 13 с RC-обратной связью и тремя резистив ными входами. Идентификатор состояния объекта выполнен на семи ОУ 13 13, 13у2., причем подблоки идентификатора (интеграторы), вырабатывающие оценки переменных (Itf ft и (i , выполнены соответственно на 13л , 134 и 13 с емкостными обрат ными связями; усилители 13з Hg. 137 . инвертирующие. Оценки переменных идентификатора подаются на масштабирующий сумматор 9 выпол ненный на ОУ тремя резистивными входами, а блок масштабных коэ фициентов 12 представляет собой три резистивные цепи, подключающие выход формирователя 11 сигнала коррек циик входам интеграторов идентифика тора. Кроме того, выход интегратора 13с идентификатора, восстанавливающего незимеряемый выход объекта dj.g., подключен к резистивному входу первого измерителя ошибки 7, выполненного на ОУ 10, второй вход которого подключен к блоку 1. Выход ОУ 13 идентификатора, вырабатывающего оценку промежуточной переменно U , подключен к резистивному входу второго измерителя ошибки 10, выполненному на ОУ Ug, второй вход которого подключен к датчику 5. Фор мирователи сигнала 8 управления и сигнала 11 коррекции выполнены соот ветственно на операционных усилител 13.f и 139 с большими коэффициентами усиления и ограничениями по амплитуде выходных сигналов обоих знаков посредством стабилитронных цепей V, V и V , Va. на полупроводниковых элементах КС 156 А. Остальные неупомянутые связи, показан ные на принципиальной.схеме, соответствуют функциональной схеме, при веденной на фиг. 1. I На фиг. 3 - 5 приведены осциллограммы процессов по управлению частотой вращения двухмассового упругого электромеханического стенда в предлагаемой системе управления, реализованной по схеме, показанной на фиг, 2. На фиг. 3 и фиг. показаны процессы оценок недоступных измерению в реальных условиях упругого момента М и частоты вращения второй массыIfc.- На фиг. 3 (сле ва) показан характер изменения 310 оценки идентификатора йу без блоков 10 - 12, а справа - при включении указанных блоков. Справа имеем полное совпадение характера изменения. оценки А с характером действительНОЙ переменной М , измеряемой специальным датчиком упругого момента, предусмотренным в лабораторных условиях на электромеханическом стенде, тогда как слева заметно сильное отклонение оценки от характера изменения самой переменной Mv. На фиг, k показан характер изменения оценки Ш2 причем слева - ббз блоков 10 - 12, а справа - при включении указанных блоков. Здесь также наблюдается справа удовлетворительное совпадение оценки it). с характером изменения самой переменной вырабатываемой специальным датчиком частоты вращения, предусмотренным в лабораторных условиях на стенде, тогда как слева оценка UUi без блоков 10 - 12 сильно расходится с характером самой ujj, На фиг. 5 приведены осциллограммы процессов по управлению частотой вращения неизмеряемой координаты ijj (от скачкообразного воздействия): слева - в системе управле:ния без блоков 10 - 12, а справа с блоками коррекции 10 - 12. Слева наблюдаются упругие нелинейные колебания второй массы с частотой 6-7 Гц (частота резонанса смещается влево из-за влияния зазора), и регулипование заканчивается за 0,15-0,2 с. Справа переходный процесс имеет приемлемую форму и заканчивается практически за время первого согласования (0,01 с), что соответствует полосе пропускания не менее Гц. Внедрение данной системы управления для исполнительных органов станков с ЧПУ создаст экономический эффект в размере 99 тыс, руб. в год. Формула изобретения Система управления объектом с упругими связями, содержащая последовательно соединенные задатчик, регулятор, исполнительный механизм, подключенный к объекту, выход которого через последовательно соединенные датчик, идентификатор состояния

объекта, первый измеритель ошибки и формирователь сигнала управления, выход которого подключен ко второму входу регулятора, выход которого подключён ко второму входу идентификатора состояния объекта, второй выход которого через сумматор соединен с .третьим входом регулятора, певый вход которого соединен с вторым входом первого измерителя ошибки, отличающаяся тем, что, с целью расширения области применения системы, в нее введены последовательно соединенные второй измеритель ошибки, формирователь сигнала коррекции и блок масштабных коэффициентов, выход которого подключен к третьему входу идентификатора состояния объекта, третий выход которого соединен с первым входом второго

измерителя ошибки, второй вход которого соединен с выходом датчика, а второй вход формирователя сигнала коррекции - с выходом первого измерителя ошибки.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР fr 585583, кл. Н 02 Р 5/06, 1977.

2.Авторское свидетельство СССР по заявке № 27009 /18-2 +,

кл. G 05 В 11/01, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления | 1983 |

|

SU1120283A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИЖЕНИЕМ РЕЖУЩЕГО ИНСТРУМЕНТА ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ НА СТАНКЕ | 2010 |

|

RU2432233C2 |

| Система управления | 1978 |

|

SU798712A1 |

| Устройство для управления электроприводом | 1982 |

|

SU1061105A1 |

| Самонастраивающаяся система управления | 1982 |

|

SU1071997A1 |

| Система управления | 1978 |

|

SU697974A1 |

| Адаптивная система управления электромеханическим устройством торможения колеса | 2016 |

|

RU2643305C1 |

| Самонастраивающийся регулятор | 1981 |

|

SU960731A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СЛЕДЯЩАЯ СИСТЕМА | 1984 |

|

SU1285953A1 |

| Система управления с переменной структурой | 1987 |

|

SU1532896A1 |

Авторы

Даты

1982-07-07—Публикация

1980-12-30—Подача