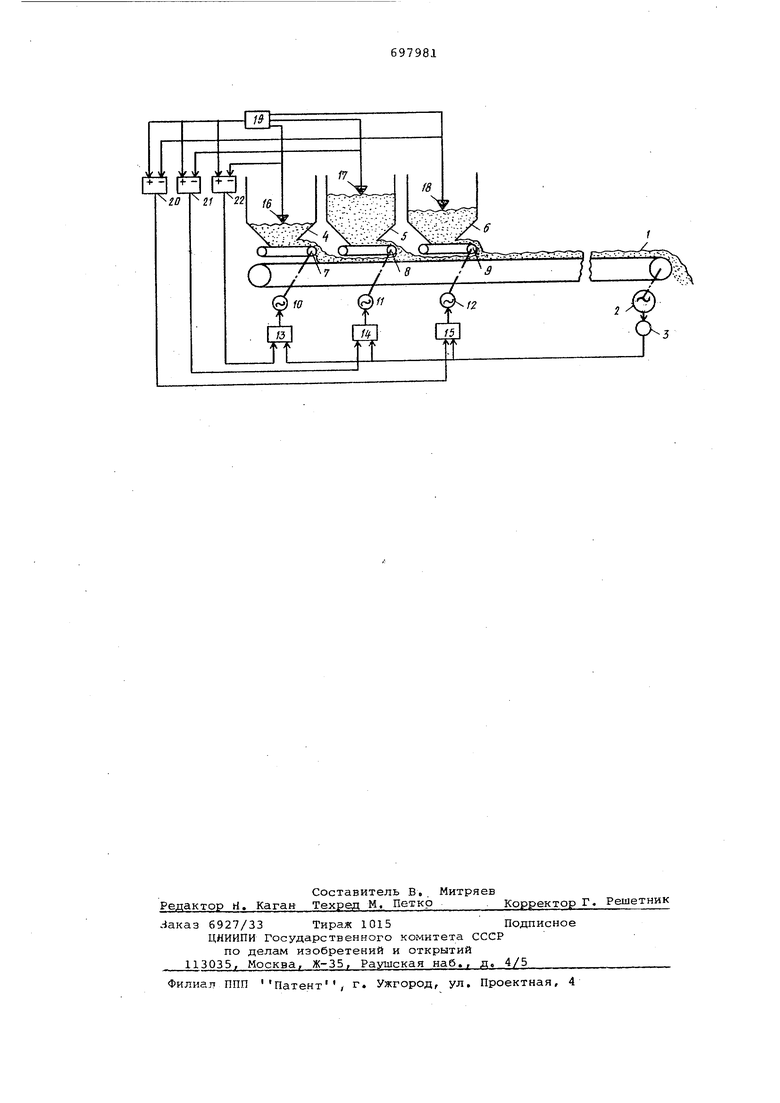

ности не могут обеспечить максимальную эагрузку конвейера. Таким образом, снижается надежности и- качество работы питательной установки. Целью изобретения является повышение надежности и качества работы питательной установки. Эта цель достигается тем, что на каждый регулятор производительности питателей подают дополнительный сиг нал, равный разности между сигналом усредненным по уровням во всех бунк рах и сигналом по уровню в данном бункере. Устройство, реализующее предложенный способ, содержит (см. схему) ленточный чоннейер 1 , привод 2 конвейера, датчик 3 нагрузки привода конвейера, бункеры 4, 5, 6; питатели 7, 8, 9; приводы 10, 11, 12 питателей, регуляторы 13-15 производительности питателей, датчики 16 17, 18 уровней, блок 19 усреднения сигналов с датчиков уровня и блоки 20-22 с ммирования. Способ осуществляется следующим образом.,.Загрузка конвейера стабилизирует ся на заданном уровне путем изменения.оборотов приводов 10, 11, 12 питателей 7, 8, 9 от регуляторов 13 14, 15 производительности питателей на которые подается сигнал У от дат чика 3 по нагрузке двигателя 2 кон вейера 1. Если нагрузка на двигател 2 конвейера уменьшится, то уменьшит ся и сигнал от датчика 3, поступаю щий на все регуляторы 13, 14 15, которые, увеличивая обороты регулир мых приводов 10, 11, 12, повышают производительность питателей 1, 8, восстанавливая таким образом загру ку конвейера. Для того, чтобы выравнять урове в бункерах 4, .5, 6 и избежать нарушения .нормальной работы питател предусматривается подача на каждый регулятор Производительности питателей дополнительных сигналов, рав ных ( 1 - 1, 2, 3), которые формируютря следующим образом. От датчиков уровня 16, 17, 18 сигна и поступают на блок усреднения; 19, выход с KpToporoV -- подае%:ая на блоки суммирования 20, 21, 22, куда также подаются с обратным знаком сигналы от своих дат чиков уровня Id, 17, 18. Суммарный сигнал, поступающий на все регулят ры производительности 13, 14, 15 от блоков суммирования всегда раве нулю, так как (- acti + 2 ii3}- (,v,vo. Суммарный сигнал не оказывает икакого влияния на контур .регуирования загрузки конвейера, иднако игналы, поступающие на каждый из егуляторов, изменяют производительость его питателя таким образом, то уровни сыпучего материала в ункерах будут выравниваться. Пусть, например, уровень в крайнем бункере равен среднему, во-втором, выше среднего, в первом ниже среднего. Тогда сигнал с сумматора 22, равный П(;р-|1. и подаваемый на регулятор 15, будет равен нулю, и производительность питателя 9 не изменится. Сигнал с сумматора 21, равныйh со Ьа и подаваемый на регулятор 14, и сигнал с датчика 3, также подаваемый на регулятор 14, в сумме уменьшатся, что приведет к увеличению оборотов двигателя 11 и, соответственно, увеличению производительности питателя 8, а появление сигнала с сумматора 20, равного licp -li , приведет -к увеличению суммарного сигнала на регулятор 19, что, в свою очередь, приведет к уменьшению оборотов привода 10 на величину, равную увеличению оборотов привода 11. Вследствие этого уровень сыпучеу го материала в бункерах 16 и 17 будет выравниваться, а суммарная производительность всех питателей не изменится. Таким образом осуществлена максимальная загрузка конвейера топливом при одновременном устранении перекосов уровней в бункерах, что снизит удельные расходы электроэнергии, повысит надежность и качество работы питательной установки, освободит персонал от необходимости следить за уровнем топпива в бункерах и улучшит условия его работы. Формула изобретения Способ автоматического регулирования производительности питательной установки конвейера, заключающийся в том, что регулирование каждого питателя производится соответствующим регулятором путем изменения производительности по сигналу нагрузки привода общего конвейера, отличающийся тем, что, с целью повышения надежности и качества работы питательной установки, на каждый регулятор производительности питателей подают .дополнительный сигнал, равный разности между сигналом, усредненным по уровням во всех бунке-рах и сигналом по уровню в данном бункере.

| название | год | авторы | номер документа |

|---|---|---|---|

| Питательная установка | 1979 |

|

SU856940A1 |

| Питательная установка | 1983 |

|

SU1122592A2 |

| Устройство дл регулирования уровня шихты в бункере агломерационной машины | 1979 |

|

SU870468A2 |

| Устройство автоматического согласования производительности шихтового и спекательного отделений аглофабрики | 1976 |

|

SU713918A1 |

| Устройство для автоматической загрузки бункеров | 1984 |

|

SU1255535A1 |

| ДРОБИЛЬНАЯ УСТАНОВКА И СПОСОБ УПРАВЛЕНИЯ ТАКОЙ УСТАНОВКОЙ | 2008 |

|

RU2472588C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РАСПРЕДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО АППАРАТАМ | 1970 |

|

SU286588A1 |

| Система регулирования молотковойМЕльНицы | 1978 |

|

SU810270A1 |

| Способ весового дозирования сыпучих материалов и дозатор сыпучих материалов | 1987 |

|

SU1516792A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ЗАГРУЗКИ ЩЕКОВОЙДРОБИЛКИ | 1972 |

|

SU335001A1 |

Авторы

Даты

1979-11-15—Публикация

1978-01-04—Подача