(54) ПИТАТЕЛЬНАЯ УСТАНОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Питательная установка | 1983 |

|

SU1122592A2 |

| Питательная установка | 1986 |

|

SU1452773A2 |

| Способ автоматического регулирования производительности питательной установки конвейера | 1978 |

|

SU697981A1 |

| Система защиты размольной мельницы от попадания магнитных и немагнитных металлов | 1982 |

|

SU1037957A1 |

| Устройство для управления загрузкой бункеров | 1980 |

|

SU895847A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ | 2015 |

|

RU2595739C1 |

| Устройство для управления подачей сыпучего материала в расходные бункеры | 1976 |

|

SU640937A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ЗАГРУЗКИ ЩЕКОВОЙДРОБИЛКИ | 1972 |

|

SU335001A1 |

| Устройство для управления подачей сыпучего материала | 1981 |

|

SU979242A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТРАНСПОРТНЫМ ПОТОКОМ СЫРЬЕВЫХ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2026806C1 |

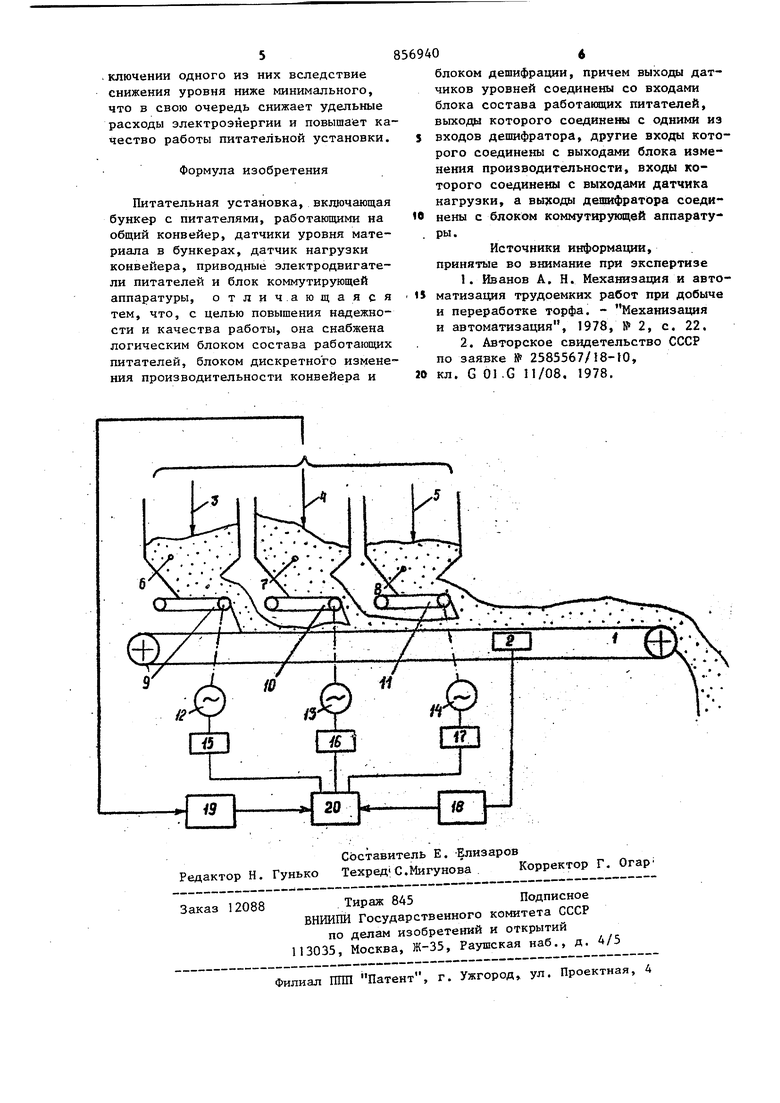

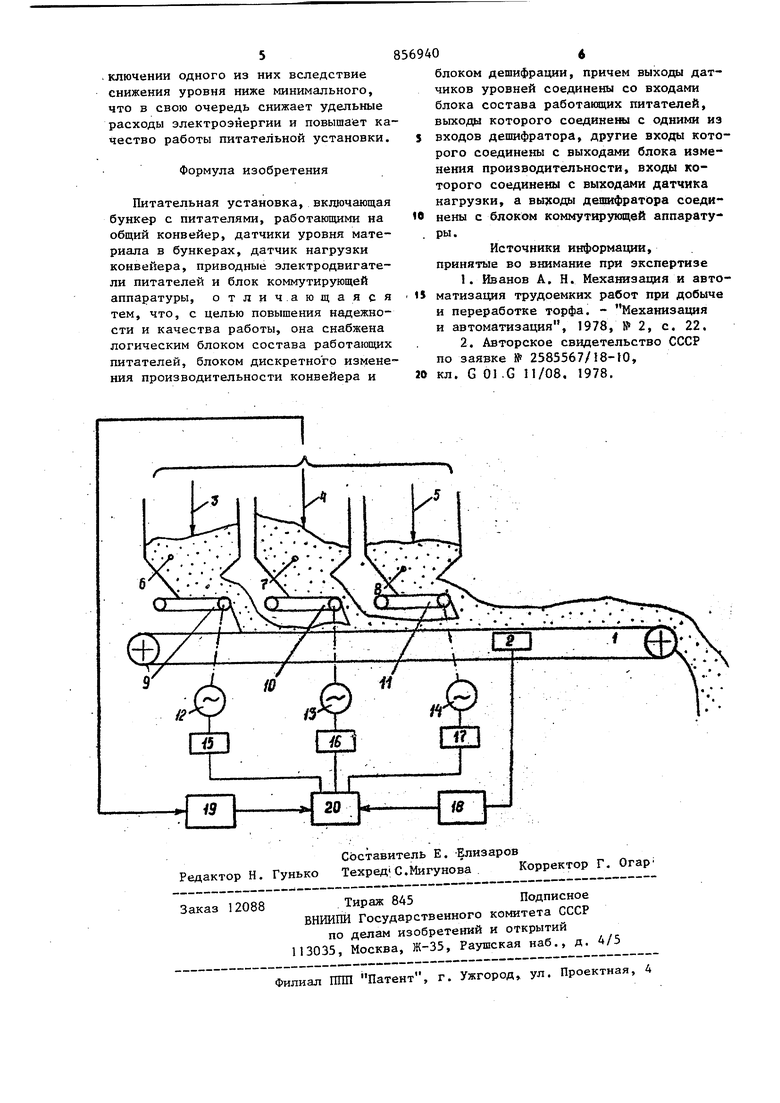

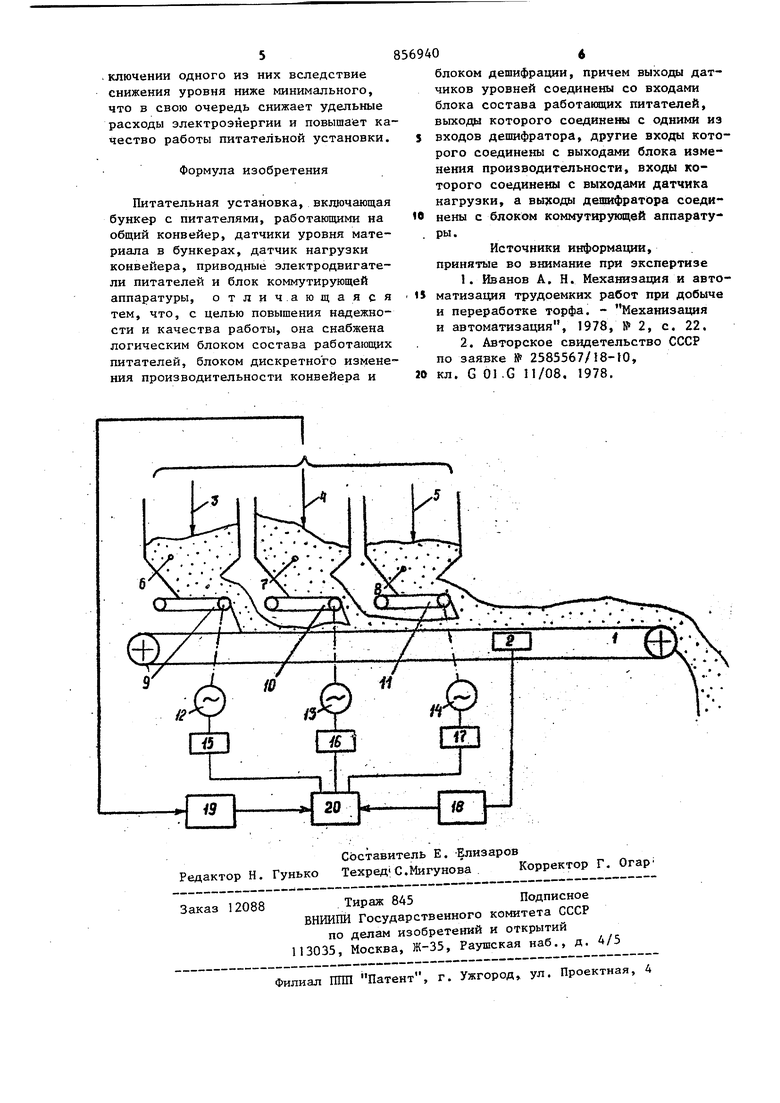

Изобретение относится к устройствам для подачи материалов к конвейерам и может быть применено для управления загрузкой тракта топливоподачи тепловых злектростанций (ТЭС), работающих на твердом топливе, например угле. В известных питательных установках стабилизация их производительности осуществляется с помощью сигна лов управления, вырабатываемых пропо ционально либо весовой нагрузке, либо производительности конвейера, либо уровню засыпки бункера СП Известные питательные установ|«и обладают низкой точностью поддержания производительности на заданном уровне. Наиболее близким по технической сущности решением является питательная установка, включающая бункер с питателями, работающими на общий кон вейер, датчики уровня материала в бункерах, датчик нагрузки конвейера. приводные электродвигатели питателей и блок коммутирующей аппаратуры t27. Для реализации данной системы необходимым условием является применение приводов питателей,имеющих непрерывное регулирование. Однако в настоящее время наибольшее распростра-. нение получили приводы со ступенчато изменяющимся числом оборотов приводного электродвигателя. Так например, на топливоподачах ТЭС большое распространение получили установки-содержащие три ленточных питателя, оборудованных Д-х скоростными электродвигателями. Все три питателя подают топливо на общий конвейер, производительность которого необходимо поддерживать на заданном уровне. Неравномерная загрузка бункеров под вагоноопрокидывателем (обычно больше заполняется средний ) и неравномерное истечение топлива из них (СМОГУТ быть включены разные скорости 38 на отдельных питателях ) приводит к перекосам уровней материала по бункерам. При этом часто один из бункеров полностью опорожняется при наличии топлива в других бункерах. При разгрузке очередного вагона в пустой бункер происходит мощный динамический удар материала о ленту питателя, что вызывает повреждение ленты, опорных роликов и других элементов питателя. При этом наблюдается интенсивное запыление атмосферы приемного разгрузоч ного помещения , что ухудшает условия работы. Таким образом, требуется постоянный контроль со стороны персонала за уровнем материала в бункерах и остановка питателей под бункерами, .уровень материала в которых упал ниже минимально допустимой величины, что снижает надежность и качество работы питательной установки. Целью изобретения является повышение надежности и качества работы питательной установки. Цель достигается тем, что питател ная установка снабжена логическим бл ком состава работающих питателей, блоком дискретного изменения производительности конвейера и блоком дешифрации, причем выходы датчиков уро ней соединены со входами блока соста ва работающих питателей, выходы кото рого соединены с одними из входов дешифратора, другие входы которого соединены с выходами блока изменения производительности, входы которого соединены с выходами датчика нагрузки, а выходы дешифратора соединены с блоком коммутирующей аппаратуры. На чертеже представлена блок-схема установки. Установка содержит ленточный конвейер I, датчик 2 нагрузки конвейера датчики 3, 4 и 5 уровней материала в бункерах, бункеры 6, 7 и 8, питатели 9, 10 и II, многоскоростные электродвигатели 12, 13 и 14 питателей, коммутирующая аппаратура 5, 16 и 17 электродвигателей питателей, блок 8 дискретного управления производительности конвейера; логически блок 19 состава работающих питателей блок дешифрации 20. Питательная установка работает сл дующим образом. Пусть,например, имеется некоторый уровень во всех бункерах. Тогда все питатели включены и работают на каких-то определенных скоростях. Если нагрузка конвейера вследствие какихто причин отклонилась от заданной ( в большую или меньшую сторону , то блок изменения производительности 18 по сигналу от датчика нагрузки 2 вырабатывает команду о переходе на очередную ступень производительности ( более низкую или более высокую соответственно). Эта команда в блоке дешифрации преобразуется в команды коммутирующей аппаратуры 15, 16 и 17 на переключение скоростей электродвигателей 12, 13 и 14, обеспечивающих не- обходимое изменение суммарной производительности питателей 9, 10 и П. По истечении определенного времени, если производительность восстановится до заданной величины, датчик нагрузки 2 возвращается в исходное положение и блок изменения производительности 18 не будет изменять установленного положения скоростей, Если же изменение производительности окажется недостаточным и датчик нагрузки 2 по истечении определенного времени не изменит своего состояния, то блок изменения производительности 18 выдаст еще раз команду о переходе на следующую ступень производительности и т. д. Если поступит сигнал от одного из датчиков уровня 3, 4 и 5 о снижении уровня в бункере ниже минимальной величины, то логический блок состава работающих питателей 19 вьодаст информацию об изменении состава питателей в блок 20, который вырабатывает команды об отключении данного питателя и о переключении скоростей на других питателях, таким образом, чтобы суммарная производительность всех питателей не изменилась. При разгрузке очередного вагона в бункера питателей уровень в отключенном бункере восстановится и восстановятся прежние скорости на всех питателях. При отключенном питателе также обеспечивается переход на большую или меньшую производительность при наличии сигнала с датчика нагрузки 2. Таким образом, предотвращается работа питателей с пустым бункером, что повьш1ает надежность их работы освобождает обслуживающий персонал от необходимости следить за уровнем топлива в бункерах и обеспечивается заданная нагрузка конвейера как при работе всех питателей, так и при от.ключении одного из них вследствие снижения уровня ниже минимального, что в свою очередь снижает удельные расходы электроэнергии и повышает ка чество работы питательной установки.

Формула изобретения

Питательная установка, включающая бункер с питателями, работающими на общий конвейер, датчики уровня материала в бункерах, датчик нагрузки конвейера, приводные электродвигатели питателей и блок коммутирующей аппаратуры, отлич.ающаяся тем, что, с целью повышения надежности и качества работы, она снабжена логическим блоком состава работающих питателей, блоком дискретного изменения производительности конвейера и

569404

блоком дешифрации, причем выходы датчиков уровней соединены со входами блока состава работающих питателей, выходы которого соединеЖ) с одними из 5 входов дешифратора, другие входы которого соединены с выходами блока изменения производительности, входы которого соединены с выходами датчика нагрузки, а выводы дешифратора соеди10нены с блоком коммутирующей аппарату. ры.

Источники информации, принятые во внимание при экспертизе

и переработке торфа. - Механизация и автоматизация, 1978, № 2, с. 22.

JO кл. G 01.G 11/08, 1978,

Авторы

Даты

1981-08-23—Публикация

1979-03-06—Подача