(54) ИНСТРУМЕНТ ДЛЯ ОБКАТКИ ГОРЛОВИН БАЛЛОНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

| Ролик для закатки горловин баллонов | 1978 |

|

SU751476A1 |

| Ролик для закатки днищ баллонов | 1985 |

|

SU1355325A1 |

| Установка для обкатки полых цилиндрических изделий | 1986 |

|

SU1400737A1 |

| Способ закатки горловины баллона и устройство для его осуществления | 1990 |

|

SU1754295A1 |

| Способ поперечно-клиновой обкатки труб и инструмент для его осуществления | 1986 |

|

SU1494996A1 |

| Инструмент для изготовления горловин на конце трубчатой заготовки | 1977 |

|

SU858993A1 |

| Машина для закатки горловин баллонов | 1989 |

|

SU1722665A1 |

| Инструмент для последовательной обкатки трубчатых заготовок | 1976 |

|

SU740355A1 |

| Способ изготовления баллона | 1989 |

|

SU1731375A1 |

I

Изобретение относится к обработке металлов давлением и может быть использовано для обкатки горловин полых заготовок при изготовлении баллонов.

В настоящее время горловины баллонов изготавливаются различными видами инструмента и материала баллонов.

Известен инструмент трения скольжения, включающий основание, которое укреплено на суппорте; рабочую часть, состоящую из деформирующей зоны и сопряженной с ней полирующей зоны, которая выполнена в виде цилиндрического участка в горизонтальной плоскости. Деформирующая зона представляет собой вогнутую криволинейную поверхность сложной формы, проходящую через систему линий 1.

Недостатками указанного инструмента является повышенный расход металла и трудоемкость его изготовления, которая вызвана тем, что деформирующая зона имеет сложную форму и подбирать ее приходится эмпирически.

Целью изобретения является снижение расхода металла на изготовление инструмента и уменьшение трудоемкости изготовления.

Это достигается тем, что в инструменте, содержащем основание, рабочую поверхность, состоящую из полирующей зоны с цилиндрическим и плоскими участками и деформирующей зоны, выполненной в виде вогнутой поверхности, деформирующая зона образована системой лучей, направленных по касательньм к полирующей зоне, угол наклона каждого луча в поперечном сечении инструмента определяется по выражению

)J( ) - ,

гдeR, - радиус закругления цилиндрического участка к плоскому участку полирующей зоны;

R -- радиус цилиндрического участка полирующей зоны;

-Гг угол между осью вращения инструмента и положением радиуса цилиндрического участка в момент на чала закругления в полирующей зоне;

f,. -угол между осью вращения инструмента и линией, проходящей через центр цилиндрического участка полирующей зоны.

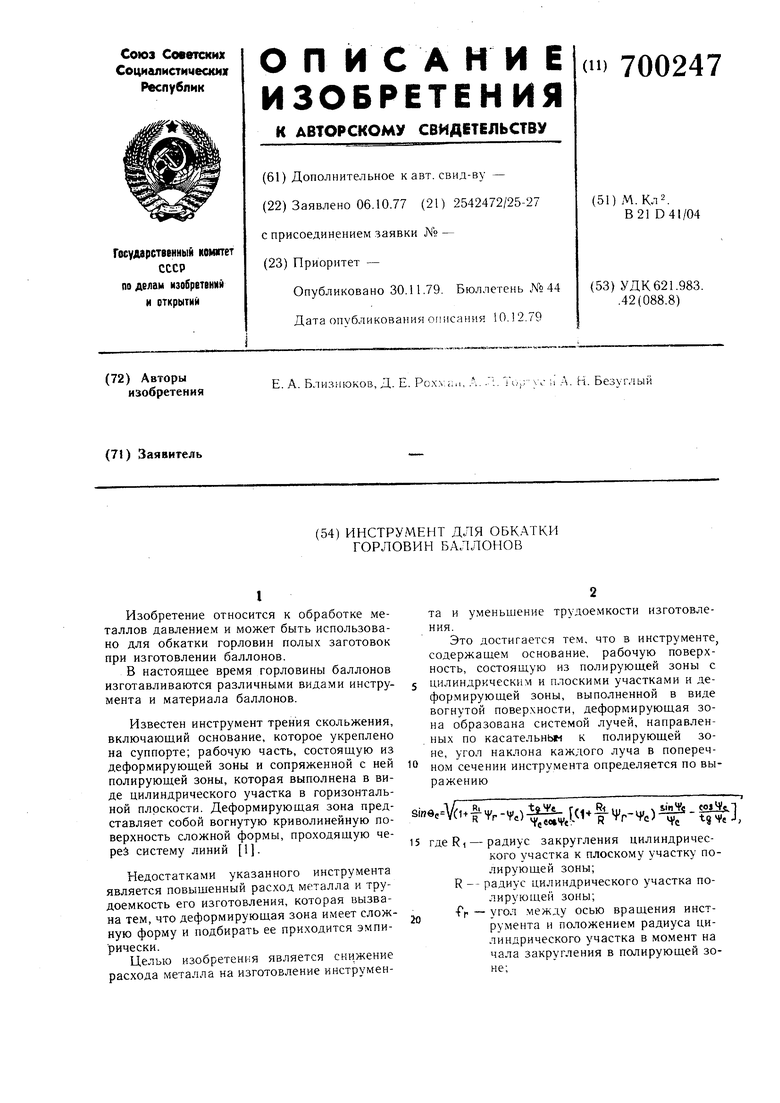

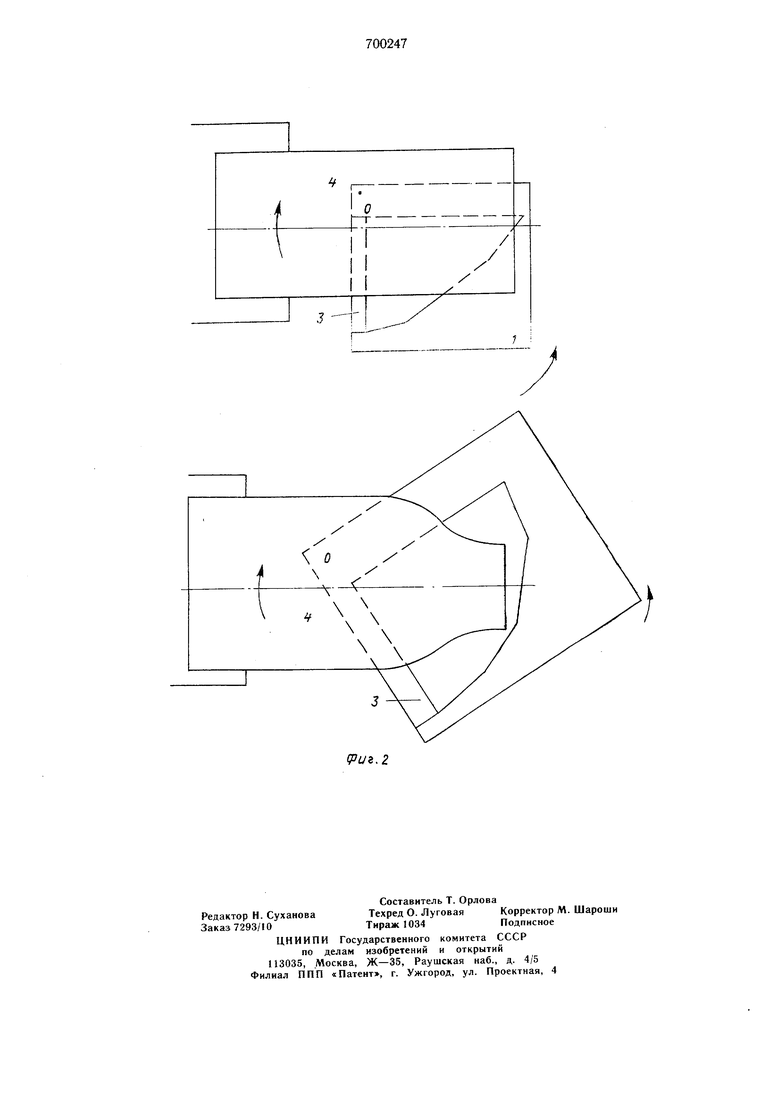

На фиг. 1 изображен инструмент, общий вид; на фиг. 2 - обработка заготовки этим инструментом.

Инструмент содержит основание 1 и рабочую поверхность, состоящую из деформирующей 2 и полирующей 3 зон.

Обкатка производится следующим образом.

Один конец цилиндрической заготовки 4 зажимается в шпиндель станка и вращает:ся. Основание 1 инструмента зажимается в поворотном суппорте станка (не показан) ч после начала вращения заготовки 4 инструмент постепенно поворачивается вокруг центра О. При поворте инструмента участок его рабочей поверхности вжимается в деформируемую заготовку, а при заданном конечном угле поворота инструмен;та конец заготовки превращается в сферу и горловину и затем полируется рабочей по:верхностью.

Благодаря приданию деформирующей зоне инстумента строго определенной формы

значительно снижается расход металла (до 20%), а трудоемкость его изготовления уменьшается.

Такой инструмент может быть изготовлен с помощью литья, при этом сразу придают ему конечную форму, а полученную отливку подвергают только чистовой шлифовке.

Форм1 ла изобретения

Инструмент для обкатки горловин баллонов, содержащий основание, рабочую поверхность, состоящую из полирующей зоны с цилиндрическим и плоскими участками

и деформирующей зоны, выполненной в виде вогнутой поврхности, отличающийся тем, что, с целью снижения расхода металла и трудоемкости изготовления, деформирующая зона образована системой лучей направленных по касательным к полирующей зоне, угол наклона каждого луча в поперечном сечении инструмента определяется по выражению

e (Н-,-,,);,-,,)-,

где Я,-радиус закругления цилиндрического участка к плоскому участку полирующей зоны; R - радиус цилиндрического участка

полирующей зоны;

Ц/ - угол между осью врапления инструмента и положением радиуса цилиндрического участка в момент начала закругления в полирующей зоне;

ц| -угол между осью вращения инстру.мента и линией, проходящей через центр цилиндрического участка полирующей зоны.

Источники информации, принятые во внимание при экспертизе 1. Капорович В. Г. Обкатка в производстве металлоизделий. М., «./Чашипостроение, 1973, с. 82, рис. 36.

pSue. г

/

/

X

X

/

Авторы

Даты

1979-11-30—Публикация

1977-10-06—Подача