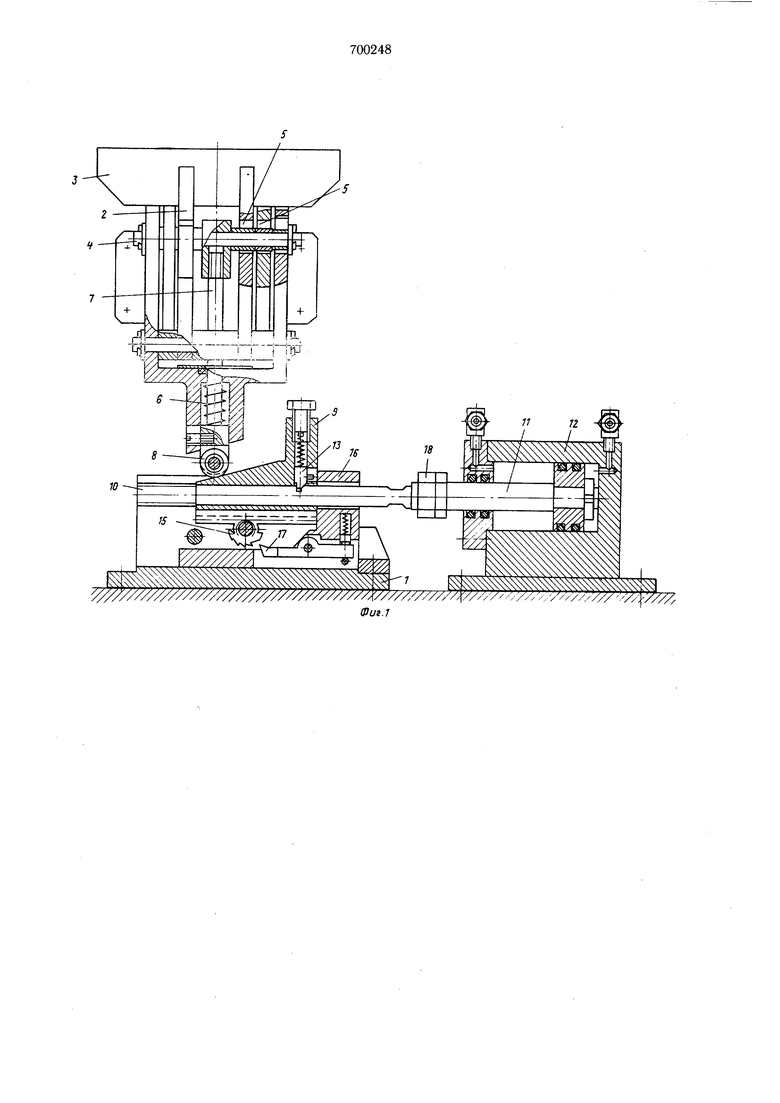

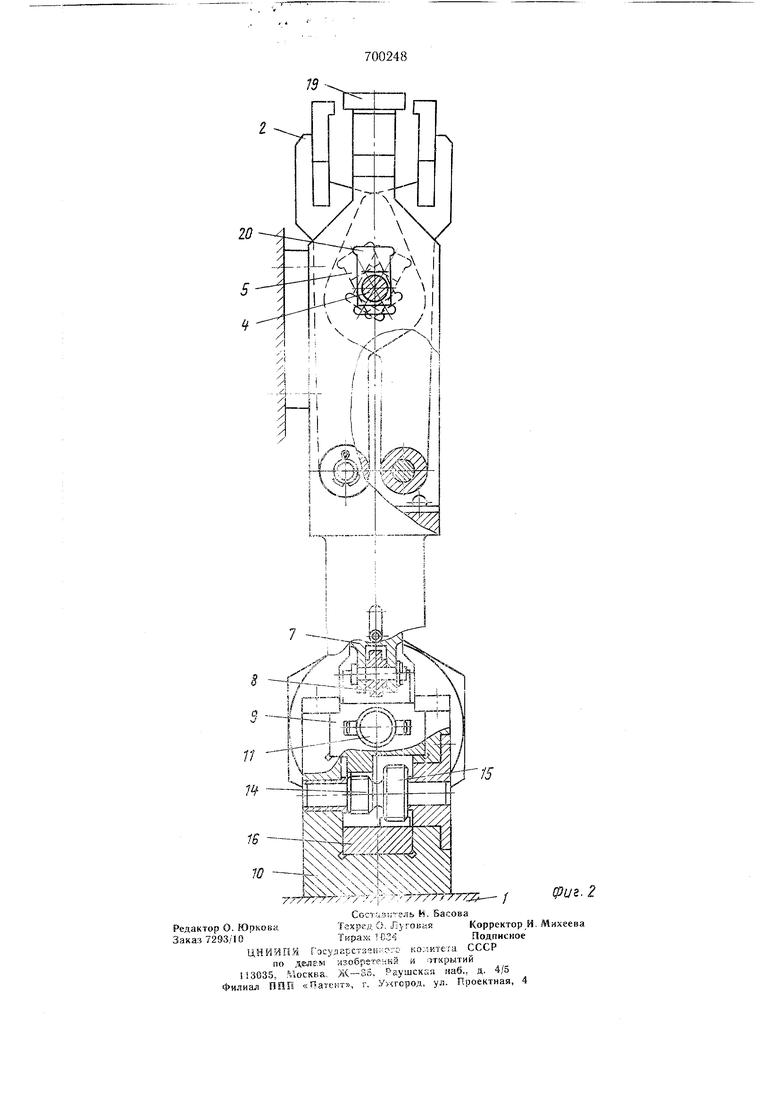

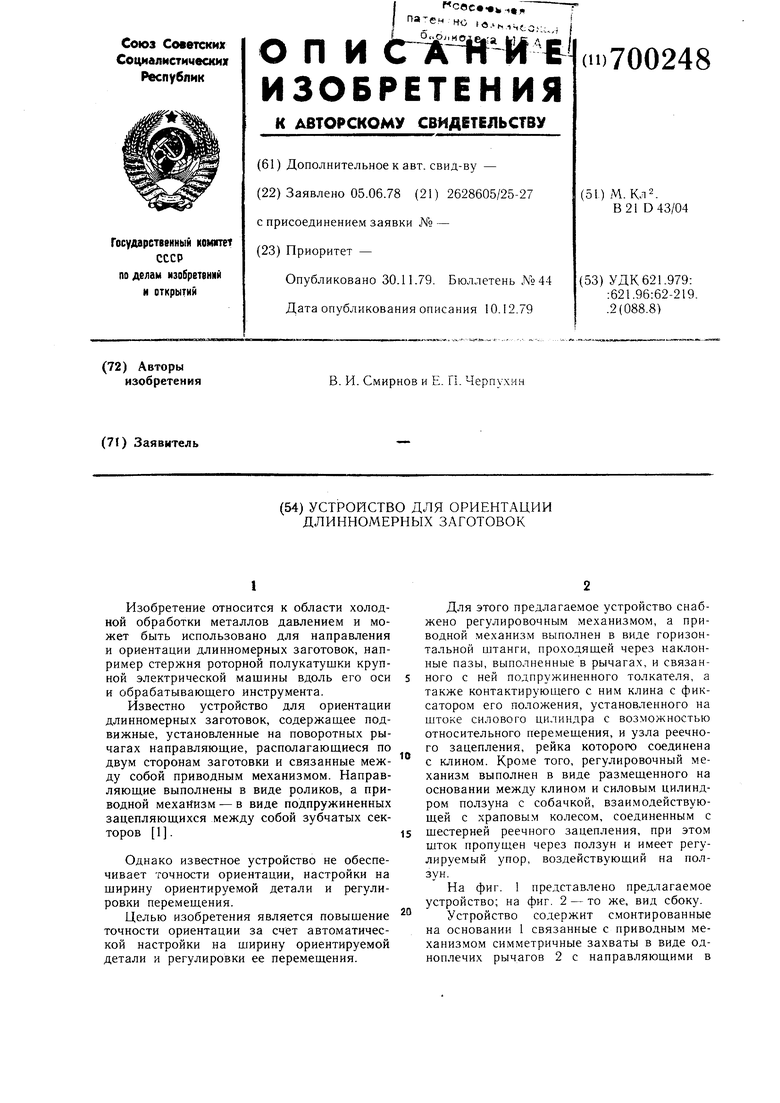

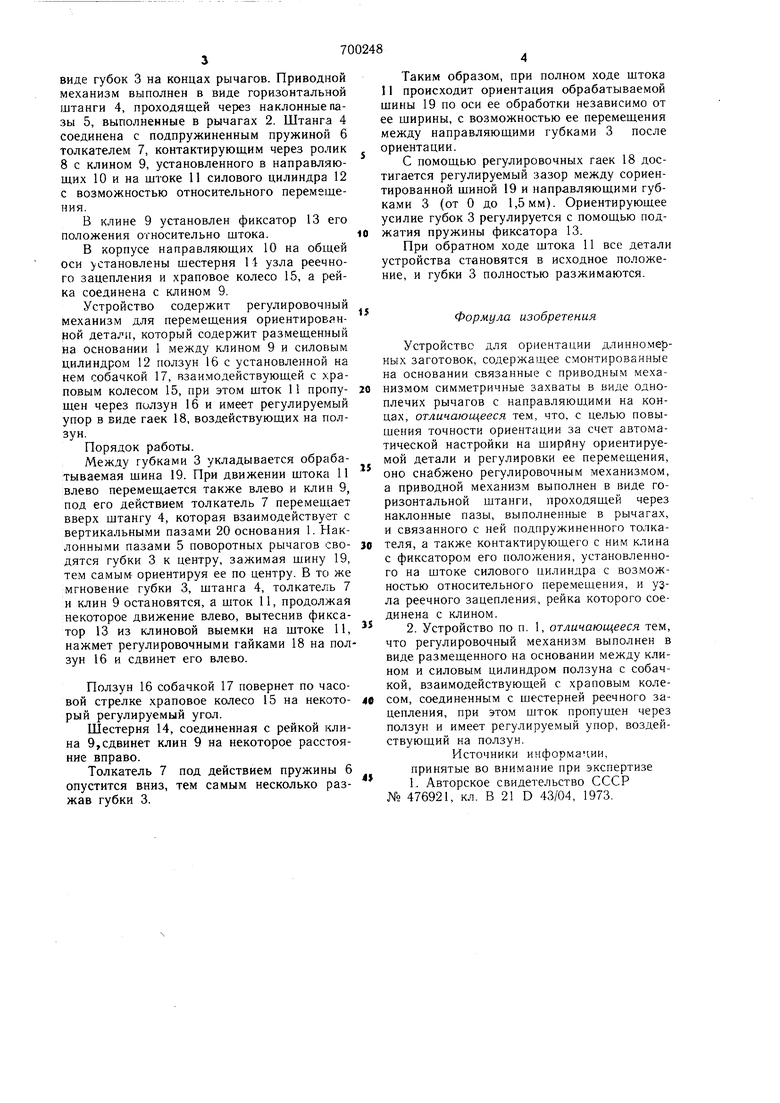

Изобретение относится к области холодной обработки металлов давлением и может быть использовано для направления и ориентации длинномерных заготовок, например стержня роторной полукатушки крупной электрической машины вдоль его оси и обрабатываюш,его инструмента. Известно устройство для ориентации длинномерных заготовок, содержащее подвижные, установленные на поворотных рычагах направляющие, располагающиеся по двум сторонам заготовки и связанные между собой приводным механизмом. Направляющие выполнены в виде роликов, а приводной механизм - в виде подпружиненных зацепляющихся между собой зубчатых секторов 1 . Однако известное устройство не обеспечивает точности ориентации, настройки на щирину ориентируемой детали и регулировки перемещения. Целью изобретения является повышение точности ориентации за счет автоматической настройки на ширину ориентируемой детали и регулировки ее перемещения. Для этого предлагаемое устройство снабжено регулировочным механизмом, а приводной механизм выполнен в виде горизонтальной штанги, проходяшей через наклонные пазы, выполненные в рычагах, и связанного с ней подпружиненного толкателя, а также контактирующего с ним клина с фиксатором его положения, установленного на штоке силового цилиндра с возможностью относительного перемещения, и узла реечного зацепления, рейка которого соединена с клином. Кроме того, регулировочный механизм выполнен в виде размещенного на основании между клином и силовым цилиндром ползуна с собачкой, взаимодействующей с храповым колесом, соединенным с щестерней реечного зацепления, при этом шток пропущен через ползун и имеет регулируемый упор, воздействующий на ползун. На фиг. 1 представлено предлагаемое устройство; на фиг. 2 - то же, вид сбоку. Устройство содержит смонтированные на основании 1 связанные с приводным механизмом симметричные захваты в виде одноплечих рычагов 2 с направляющими в виде губок 3 на концах рычагов. Приводной механизм выполнен в виде горизонтальной штанги 4, проходящей через наклонные пазы 5, выполненные в рычагах 2. Штанга 4 соединена с подпружиненным пружиной 6 толкателем 7, контактирующим через ролик 8 с клином 9, установленного в направляющих 10 и на штоке 11 силового цилиндра 12 с возможностью относительного перемещения. В клине 9 установлен фиксатор 13 его положения относительно штока. В корпусе направляющих 10 на общей оси установлены шестерня 11 узла реечного зацепления и храповое колесо 15, а рейка соединена с клином 9. Устройство содержит регулировочный механизм для перемещения ориентированной детали, который содержит размещенный на основании 1 между клином 9 и силовым цилиндром 2 ползун 16 с установленной на нем собачкой 17, взаимодействующей с храповым колесом 15, при этом шток 11 пропущен через ползун 16 и имеет регулируемый упор в виде гаек 18, воздействующих на ползун. Порядок работы. Между губками 3 укладывается обрабатываемая шина 19. При движении штока 11 влево перемещается также влево и клин 9, под его действием толкатель 7 перемещает вверх штангу 4, которая взаимодействует с вертикальными пазами 20 основания 1. Наклонными пазами 5 поворотных рычагов сводятся губки 3 к центру, зажимая щину 19, тем самым ориентируя ее по центру. В то же мгновение губки 3, штанга 4, толкатель 7 и клин 9 остановятся, а шток 11, продолжая некоторое движение влево, вытеснив фиксатор 13 из клиновой выемки на штоке 11, нажмет регулировочными гайками 18 на ползун 16 и сдвинет его влево. Ползун 16 собачкой 17 повернет по часовой стрелке храповое колесо 15 на некоторый регулируемый угол. Шестерня 14, соединенная с рейкой клина 9,сдвинет клин 9 на некоторое расстояние вправо. Толкатель 7 под действием пружины 6 опустится вниз, тем самым несколько разжав губки 3. Таким образом, при полном ходе штока 11 происходит ориентация обрабатываемой шины 19 по оси ее обработки независимо от ее ширины, с возможностью ее перемещения между направляющими губками 3 после ориентации. С помощью регулировочных гаек 18 достигается регулируемый зазор между сориентированной шиной 19 и направляющими губками 3 (от О до 1,5мм). Ориентирующее усилие губок 3 регулируется с помощью поджатия пружины фиксатора 13. При обратном ходе щтока 11 все детали устройства становятся в исходное положение, и губки 3 полностью разжимаются. Формула изобретения Устройство для ориентации длинномерных заготовок, содержащее смонтированные на основании связанные с приводным механизмом симметричные захваты в виде одноплечих рычагов с направляющими на концах, отличающееся тем, что, с целью повышения точности ориентации за счет автоматической настройки на ширину ориентируемой детали и регулировки ее перемещения, оно снабжено регулировочным механизмом, а приводной механизм выполнен в виде горизонтальной штанги, проходящей через наклонные пазы, выполненные в рычагах, и связанного с ней подпружиненного толкателя, а также контактирующего с ним клина с фиксатором его положения, установленноГО на штоке силового цилиндра с возможностью относительного перемещения, и узла реечного зацепления, рейка которого соединена с клином. 2. Устройство по п. 1, отличающееся тем, что регулировочный механизм выполнен в виде размещенного на основании между клином и силовым цилиндром ползуна с собачкой, взаимодействующей с храповым колесом, соединенным с шестерней реечного зацепления, при этом шток пропущен через ползун и имеет регулируемый упор, воздействующий на ползун. Источники информачии, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 476921, кл. В 21 D 43/04. 1973. / у ///://///////////// Ш

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ РЕЗЬБОВЫХ ДЕТАЛЕЙ | 1967 |

|

SU200145A1 |

| Устройство для сборки | 1991 |

|

SU1757836A1 |

| ПОВОРОТНО-ДЕЛИТЕЛЬНОЕ УСТРОЙСТВО | 1992 |

|

RU2057630C1 |

| Устройство для многоколенной пространственной гибки труб | 1985 |

|

SU1268245A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU929285A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Устройство для подачи электроднойпРОВОлОКи | 1979 |

|

SU821094A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

Авторы

Даты

1979-11-30—Публикация

1978-06-05—Подача