1

Изобретение относится к комбинированным способам изготовления специальных, изделий и может быть использовано при изготовлении зубчатых колес диаметром до 3м и более.

Известен способ изготовления комбинированных колес, 3 которых отдельно изготовленный разрезной зубчатый венец соединяют с ободом колеса 1.

Однако изготовление зубчатого венца нарезкой зубьев связано с необходимостью создания и использования станков со сложными кинематическими схемами.

Известен также способ изготовления цилиндрического зубчатого колеса путем сборки прдварительно прокатанного зубчатого ленточного венца с ободом колеса 2.

Известный способ пригоден для изготовления зубчатых колес с податливым профилем.

11,елыо изобретения является повышение жесткости зубчатого г.рофиля и его точности.

Поставленная цель достигается тем, что в процессе сборки зубчатый профиль сначала приваривают к ободу, а затем фиксируют взаимное положение зубьев и обода

путем наложения и приварки к обоим торцам зубчатого ленточного венца и обода ограничителей, например щековин.

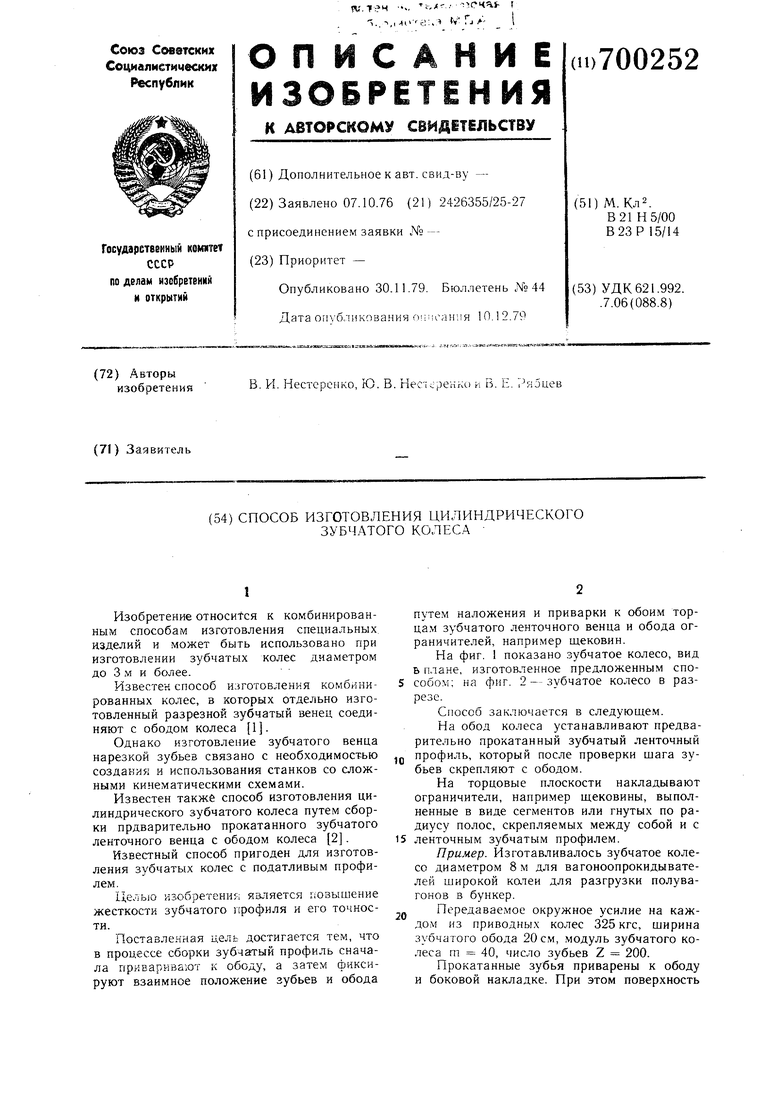

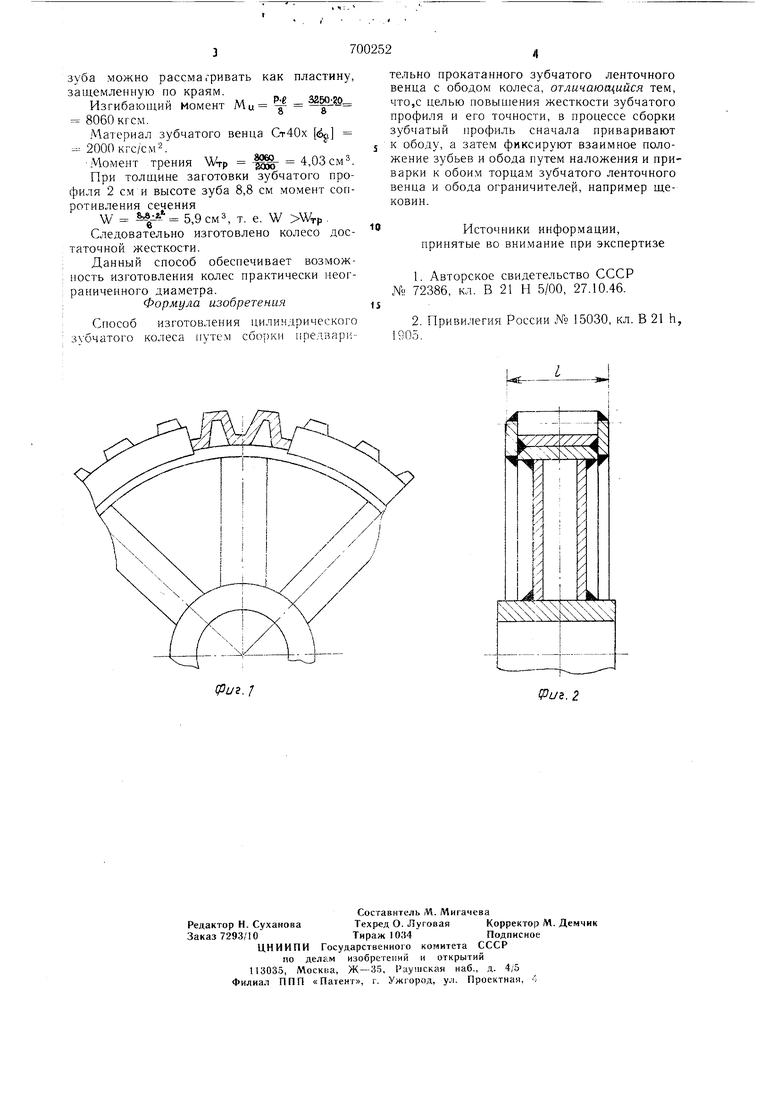

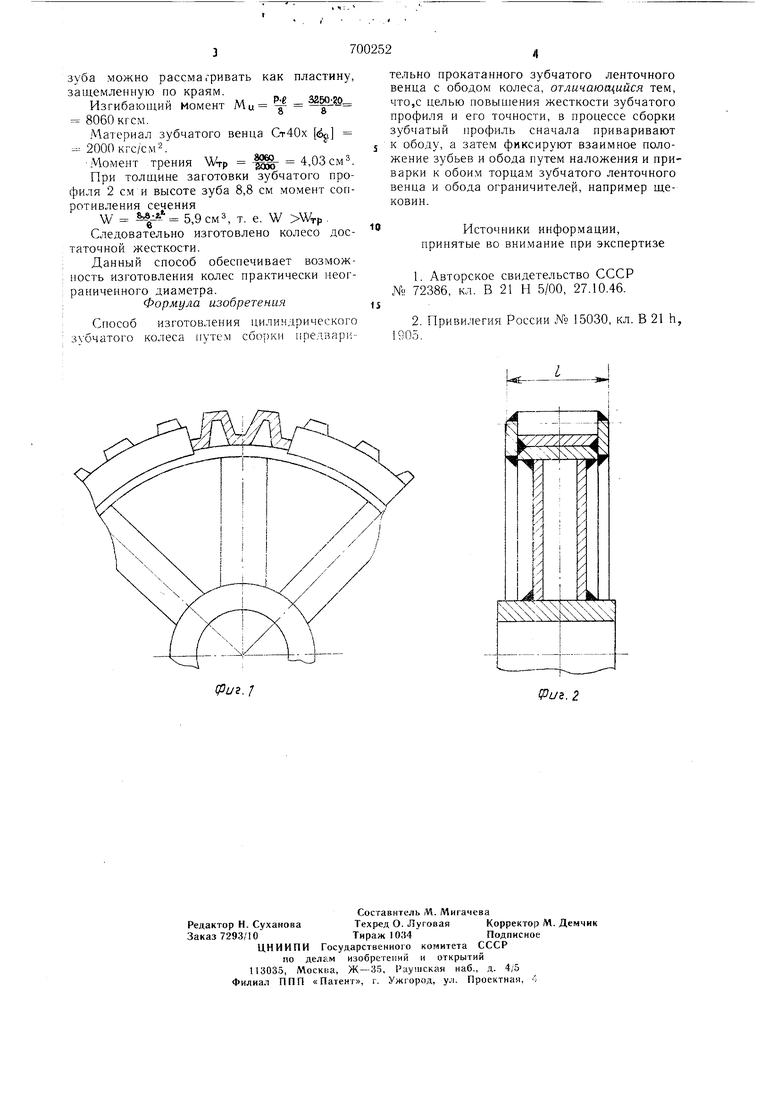

На фиг. 1 показано зубчатое колесо, вид Б плане, изготовленное предложенным способом; на фиг. 2-зубчатое колесо в разрезе.

Способ заключается в следующем. На обод колеса устанавливают предварительно прокатанный зубчатый ленточный профиль, который после проверки шага зубьев скрепляют с ободом.

На торцовые плоскости накладывают ограничители, например щековины, выполненные в виде сегментов или гнутых по радиусу полос, скрепляемых между собой и с ленточным зубчатым профилем.

Пример. Изготавливалось зубчатое колесо диаметром 8 м для вагоноопрокидывателей широкой катеи для разгрузки полувагонов в бункер.

Передаваемое окружное усилие на каждом из приводных колес 325 кгс, ширина зубчатого обода 20см, модуль зубчатого колеса m 40, число зубьев Z 200.

Прокатанные зубья приварены к ободу и боковой накладке. При этом поверхность

зуба можно рассматривать как пластину, защемленную по краям.

Изгибающий момент MU | 8060 кгсм.

Материал зубчатого венца Ст40х ба -2000кгс/ем2.

Момент трения Wrp - 4,ОЗсм

При толщине заготовки зубчатого профиля 2 см и высоте зуба 8,8 см момент сопротивления сечения

W - 5,9 смз, т. е. W WTP .

Следовательно изготовлено колесо достаточной жесткости.

Данный способ обеспечивает возможность изготовления колес практически неограниченного диаметра.

Формула изобретения

Снособ изготовления цилиндрического зхбчатого колеса нутем сбо)км преднари-тельно прокатанного зубчатого ленточного венца с ободом колеса, отличающийся тем, что,с целью повышения жесткости зубчатого профиля и его точности, в процессе сборки зубчатый профиль сначала приваривают к ободу, а затем фиксируют взаимное положение зубьев и обода путем наложения и приварки к обоим торцам зубчатого ленточного венца и обода ограничителей, например щековин.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 72386, кл. В 21 Н 5/00, 27.10.46.

2.Привилегия России № 15030, кл. В 21 h,

1905.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для приварки зубчатого профиля | 1976 |

|

SU721290A1 |

| Планетарная передача с ограниченным боковым зазором | 1987 |

|

SU1483142A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕСТЕРЕН И КОНТРОЛЯ СБОРКИ ИЗ НИХ МНОГОПОТОЧНЫХ ВЕРТОЛЕТНЫХ РЕДУКТОРОВ | 2002 |

|

RU2236341C1 |

| Способ прокатки цилиндрических зубчатых колес | 1977 |

|

SU743764A1 |

| Устройство для прокатки шевронных зубчатых профилей | 1976 |

|

SU715193A1 |

| Способ изготовления зубчатых профилей путем прокатки плоских заготовок | 1977 |

|

SU721215A1 |

| Зубчатое колесо | 1980 |

|

SU1025948A1 |

| Инструмент для прокатки зубчатых колес | 1981 |

|

SU1148688A1 |

| СТОЙКА ПОВОРОТНАЯ ГИДРОМАНИПУЛЯТОРА | 1996 |

|

RU2111162C1 |

| Сборная червячная цилиндрическая фреза | 1958 |

|

SU118453A1 |

1раг./

Vu.2

Авторы

Даты

1979-11-30—Публикация

1976-10-07—Подача