1

Изобретение относится к области органической химии, конкретно к усовершенствованному способу получения модифицированного буроугольного воска, который может быть использован в бытовой ,химии для приготовления полирующих средств, в переработке пластмасс и других отраслях техники.

Известен способ получения торфяного зтерифицированного воска путем зтерификации в токе азота при 120-140°С кислотного торфяного воска глицерином. В качестве катализатора применяйт минеральную кислоту, например серную. Продолжительность процесса зтерификации 9-12 ч Ц. В известном способе 100 г торфяного рафинированного воска с кислотным числом 120-160 .Ш1

этерифитшруют 50 г глицерина.

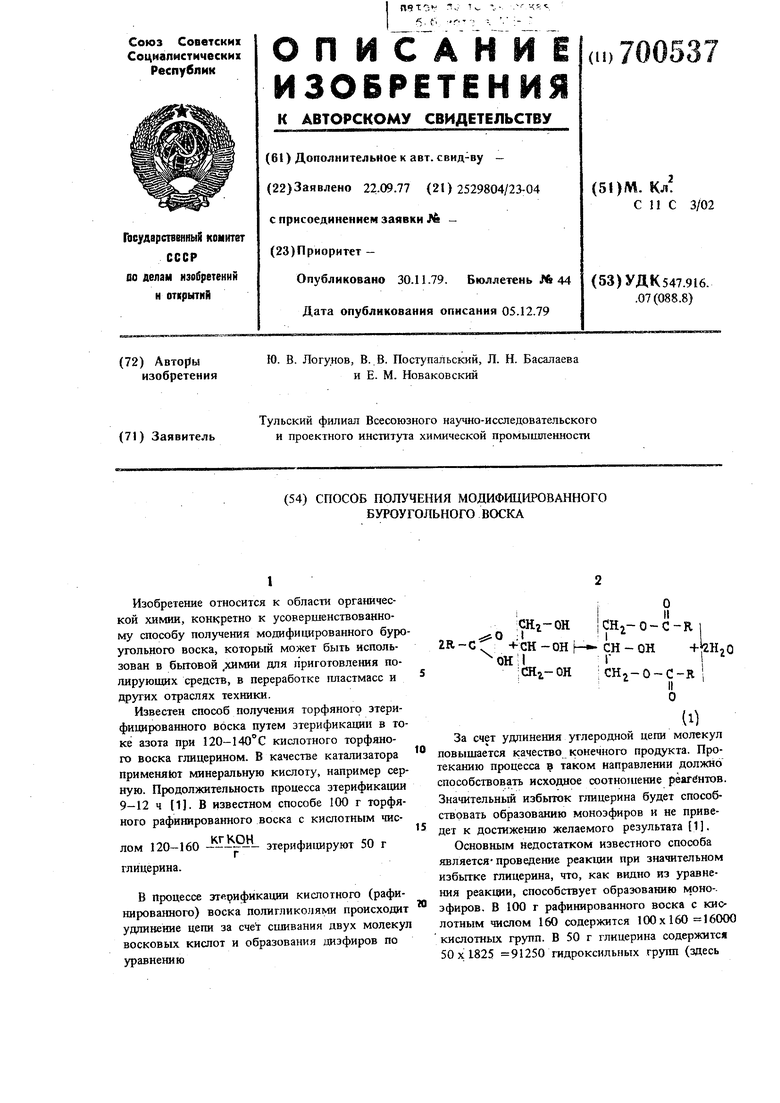

В процессе эт«рификации кислотного (рафинированного) воска полипшколялш происходит удлинение цепи за сче сшивания двух молекул восковых кислот и образования дазфиров по уравнению

о

II

.0 CHi-0-C-R I

-SSO ;1

2R-C . +СН

«Т, .дд

сн - он +р1гО

ОН I

;СНг.-ОН

iCHj-O-C-R 1 II

О

(1)

За счет удлинения углеродной цепи молекул повышается качество конечного продукта. Протеканию процесса в таком направлении должно способствовать исходное соотношение рёагйнюв. Значительньш избьггок глицерина будет способствовать образованию моноэфиров и не приведет к достижению желаемого результата 1.

Основным недостатком известного способа является- проведение реакции при значительном избытке глицерина, что, как видно из )фавнения реакщ1и, способствует образованию моно-. эфиров. В 100 г рафинированного воска с кислотным числом 160 содержится 100x160 -16000 кислотных групп, в 50 г глицерина содержится 50x1825 91250 гидроксильных rpymi (здесь iS25 -™. гидроксгшьное 1шсло глиперина) Таким образом, а реакциошюй смей на одну sascJioTWyio грзшпу приходятся ,, „„р. чЗ L. - гидроксильных групп. Если же зтерификации подвергается воск с исходным ьшслотным -шелом 120, то это cooTHomeraie увелишгваегся до 7,6. В то же время йз уравнения реакции (1) видно, что для образов aifflH диэфиров отившение гядроксш ьных групп к кислотным должно бьль бяизюг м к 1,5, а для пренмуществеяного образования моноэфиров - близким к 3. В известном способе используется большой избыток глицерина, который намного вьоие необходимого даже для образования моноэфиров. Вероятность образования диэфиров при таком соотношешги исходных реагентов мала. Стгедовательно, процесс этерификацш в этом criy;iae проходит с 1 реимуществеюп- м образованием моноэфиров., а непрореагаровааш1П1 гяицерин способствует еще большему снижешло качества конечного продукта. Использование в качестве катализатора серной кислотьз при высоких температурах вызыва ет осмолеиия я воска. Поэтому з известно способе температз/ра реакцш oipasmчена 120-140° С, что -ъепичивает продолжительность процесса. Кроме того, гфименею1е азота отдувки паров воды, образующейся в результате реак1ЩК, оправдано только в лабораторных условиях и на предприятиях, имеющих установил по разделению воздуха. Во всех остальньгх сл;учаях экономически це.11ессобразне.е использовать для этого вакуум. Цель изобретения - повышение качества цел вого продукта. Поставленная цель достигается предлагаер ым способом получезшя модифнцировашгого буроугольного воска этерификации восковых кислот глицерином ripii повышенной температуре в npHcjTCTBHH кататшзатора, по которощ процесс этерификации проводят при соотношения гидроксильных rjjynii к кислотным в реак ционной смеси 1,4-1,6:1 при 170-190 С Е оста точном давлении 450-500 мм рт. ст. с использованием в качестве катализатора тетрабутоксититана, в ко.шчестве 0,4-0,6 вес.% с посл(;дутощей переэтерификацией образовавшимся промежуточным соеданением тетраэтоксисилана при 103-Ш5°С до получения целевого щю,цукта с содержанием Iq)eмния 0,6-0,7%. Применение в качестве катализатора тетрабутоксититана позволяет проводить процесс при 170-190° С, не вызывая ослюления органических соедянений воска, и сократить время зтернфикацш- до 5-6 ч. Сокращение времеш зтерификации дает возможность, не увеличивая общей продолжительностг процесса, значительно повысить качестве получаемого продукта и предать ему новьш ценные свойства введе шем в состав воска кремния. Введеш1е креглния осуществляется на вто: рой стадии процесса посредством переэтерификаоди тетраэтоксисилана продуктом первой ста,щи. При этом оптимальным ко.чичеством является содержа1ше кремния от 0,6 до 0,7%. При содержании кремния более 0,7% происходит излишняя полимеризаияя, уменьшается жидкотекучесть целевого продукта в расплавлеьшом состоянии, резко ухудшается его сплавляемость с другими восками, что ограничивает возможности его применения. При содержании кремния менее 0,6% продукт в расшшвленном состоянии из.чппше текуч, а в твердом состоянии почти не отличается от продукта промежуточной стад11И - воска, з7-ерифип;1рова П1ого г.гшцери юм. П р п м е р. В реактор с мешалкой загружают 200 г кислотного буроуго; ьного воска с J20 ИРУ и 20 г глицерикислотным числом рина, а также 0,5% от веса смеси катализатора, (тетрабутокситатана). Затем смесь нагревают до 180 С и включают iviemajiKy. Процесс прово ;лт при 450-500 мм рт. ст. Продолжительность процесса 5-6 ч. Конец реакции определяют по прекращению выделения воды и анализом продукта. После этерификЕц ш продукт имеет кислотное число 26-30 гидроксильное число 58-64- V Затем температуру реакционной смеси снижают до 103-105° С и вводят 12.3 г тетраэтоксисилана, одновременно устанавливая давление в системе 650-700 мм рт. ст. О ходе второй стадии реакции судят по выделению этилового спирта. По истечении 3 ч переэтерификацию тетраэтоксисилана заканчивают. Полученпьгй продукт обладает высоким блеском, xopomnNffl водооггалкиваюпдами свойствами. Тонкие гшастиш 1 из этого воска в отличие от воска, полученного по известному способу, обладают знаштельпой гибкостью и упругостью. Основные константы полученного продукта: кислотное число 26-30 , гтадроксильное вдело 56-63 температура каплепадения 80-82°С, содержание кремния 0,6-0,7%. Главным достоинством пре.длагаемого способа получения мощфицированного воска является более высокое качество получаемого продукта по сравне1тию с известным ( гидрофобные свойства, хоро1пий блеск, упругость тонких восковых штастин -- качество.

которым воск, ползшенный по известному способу, совсем не обладает). Эти качества продукта, полученного по изобретению, объясняются наличием в целевом продукте значительно большего количества дизфиров и введением в структуру воска кремния. Кроме того, следует указать на некоторое уменьшение времени процесса (по предлагаемому способу 8-9 ч, по прототипу 9-12 ч) и связанное с этим уменьшение затрат.

Формула изобретения

Способ получения модифицированного буроугольного воска путем этерификации восковых кислот глицерином при повьпиенной температуре в присутствщ катализатора, отличаюшийся тем, что, с целью повышения качества целевого продукта, процесс этерификацин проводят при соотношешм гидре к сильных групп к кислотным в реакционной смеси 1,4-1,6:1 при 170190° С и остаточном давлении 450-500 мм рт. ст. с Hcnonb30BajffleM в качестве катализатора тетрабутоксититана в количестве 0,4-0,6 вес.% с последующей переэтерификацией образовавшимся промежуточным соединением тетраэюксисилана при 103-105С до получения целевого продукта с содержанием кремния 0,6-0,7%.

Источ шки информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 510503, кл. С II С 3/02, 1975 (протопш).

| название | год | авторы | номер документа |

|---|---|---|---|

| Оксиэтилированный торфяной или буроугольный воск в качестве эмульгатора и способ его получения | 1979 |

|

SU1041560A1 |

| Способ получения модифицированного воска | 1979 |

|

SU857252A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕССМОЛЕННОГО ВОСКА | 2011 |

|

RU2468067C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ | 1996 |

|

RU2114100C1 |

| Способ получения модифицированного воска | 1982 |

|

SU1082799A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОЭФИРОВ ПЕНТАЭРИТРИТА И ЛАУРИНОВОЙ КИСЛОТЫВСЕСОЮ.'^НЛЯ | 1972 |

|

SU340656A1 |

| Способ получения модифицированного торфяного или буроугольного воска | 1979 |

|

SU878783A1 |

| Способ получения эфирного буроугольного воска | 1976 |

|

SU679621A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО МОДИФИЦИРОВАННОГО ВОСКА | 1973 |

|

SU366186A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ НА ОСНОВЕ 2,2,4-ТРИМЕТИЛ-3-ГИДРОКСИПЕНТИЛИЗОБУТИРАТА | 1995 |

|

RU2114099C1 |

Авторы

Даты

1979-11-30—Публикация

1977-09-22—Подача