(54) УСТРОЙСТВО ДЛЯ ОБДУВА И СМАЗКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обдува и смазки изделий | 1980 |

|

SU877214A1 |

| Устройство для смазки штампов | 1985 |

|

SU1266629A1 |

| Устройство для смазки пресс-форм литьяпОд дАВлЕНиЕМ | 1979 |

|

SU831309A1 |

| Устройство для автоматической смазки штамповочного инструмента | 1983 |

|

SU1117431A1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ЗАПОРНО-РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 2023 |

|

RU2823000C1 |

| Устройство для обдува и смазки пресс-формы и прессующего поршня машины литья под давлением | 1981 |

|

SU1033257A1 |

| Устройство для дозированной подачи смазки | 1982 |

|

SU1060877A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 1999 |

|

RU2163515C1 |

| Устройство для смазки штампов | 1986 |

|

SU1386343A1 |

| Устройство для очистки игл трубных гидравлических прессов | 1960 |

|

SU146272A1 |

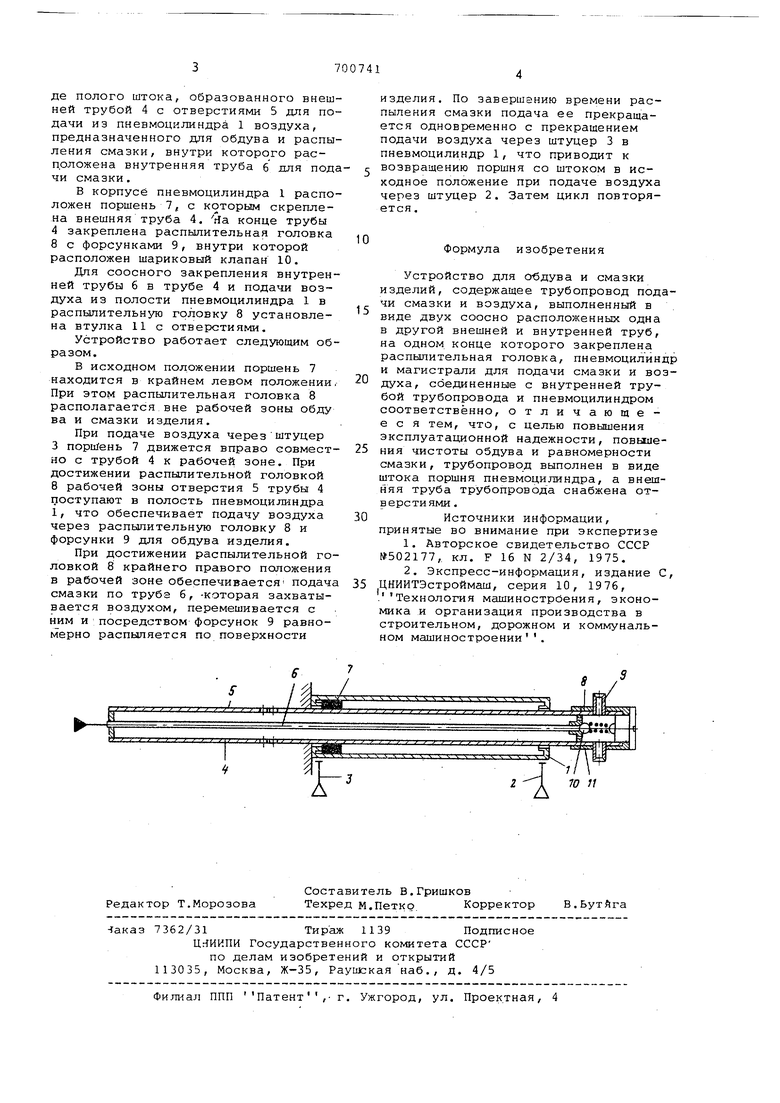

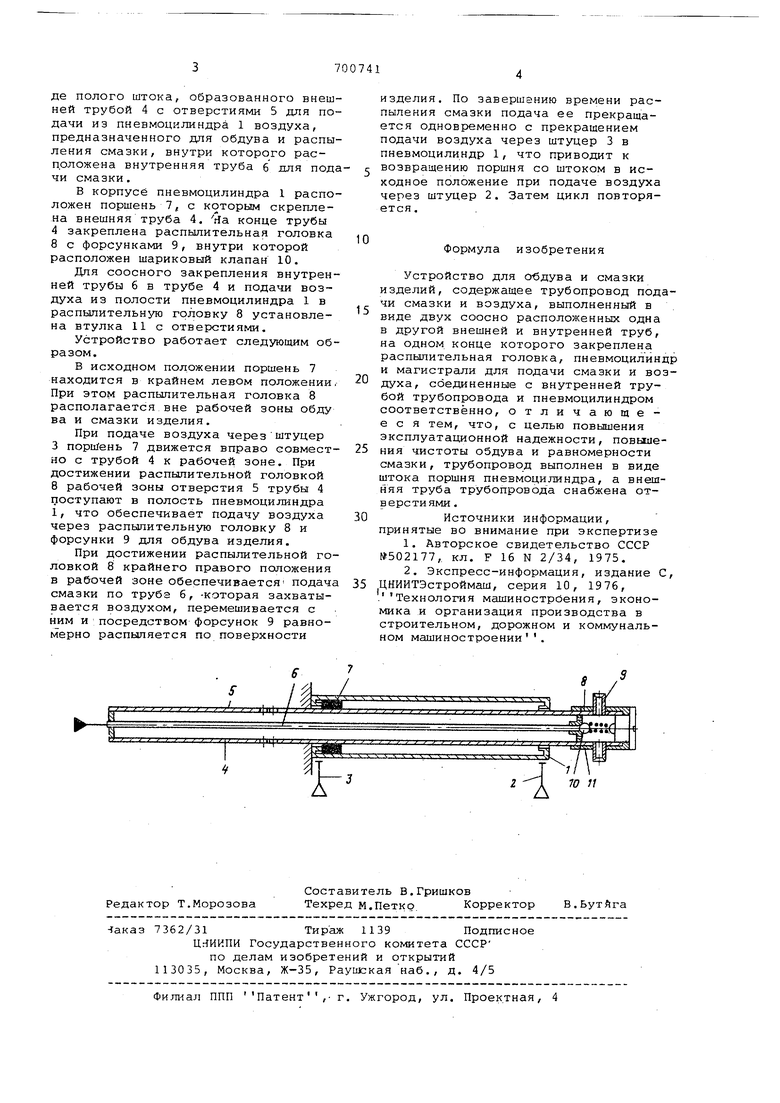

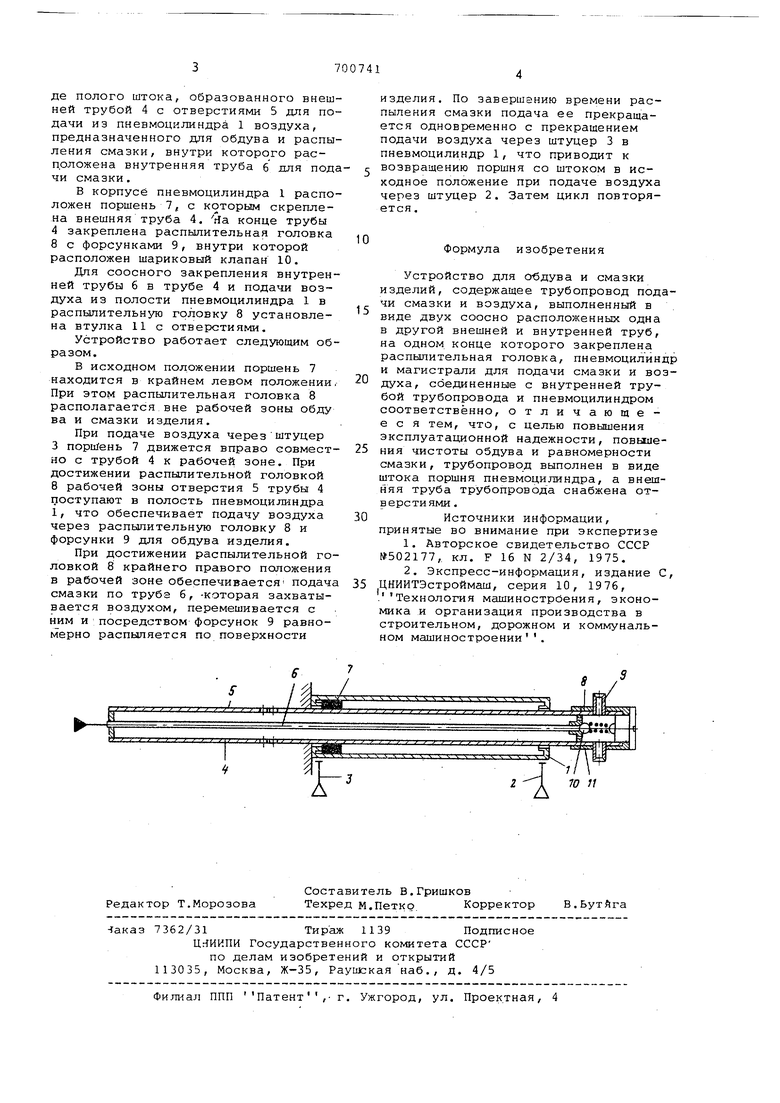

Изобретение относится к области машиностроения, а именно к кузнечно штамповочному производству, и может быть использовано во всех отраслях народно D хозяйства для обдува изде лий и их смазки, например штампов. Известны устройства для обдува и смазки штампов, содержащие резервуар, в котором смазочно-охлс1ждающа жидкость находится под давлением воздуха, трубы, по которым смазка из резервуара и воздух из пневмосети подеиотся к трубопроводу, выполне Hor.fy в виде двух соосно расположенных один в другом пневмоци.пиндров, форсунки для обдува и распьшения и систему управления 1, Основными недостатками этого уст ройства являются сложность конструк ции и изготовления, низкая эксплуатационная надежность. Указанные недостатки устранены в другом известном устройстве для о дува и смазки штампов. содержит трубопровод подачи смазки и воздуха выполненный в виде двух соосно расположенных одна в другой внешней и внутренней труб, на конце которого закреплена распылительная головка. пневмодилиндр, шток которого соединен с внешней трубой трубопровода для передачи движения и магистрали для подачи воздуха и смазки 2 . Основными недостатками этого устройства являются низкое качество распыления смазки и обдува вследствие использования одной трубы для подачи воздуха и распыления смазки И сложность обеспечения строгой последова.тельности обдува и нанесения смазки на штампы, требующего наличия.специальных устройств управления, снижающих эксплуатационную надежность. Целью изобретения является повышение эксплуатационной надежности, повышение чистоты обдува и равномерности распределения смазки. Указанная цель достигается тем, что в трубопровод подачи смазки и воздуха въшолнен в виде штока поршня пнезмоцилиндра, а внешняя труба трубопровода снабжена отверстиями. Ua чертеже изображено устройство для обдува и смазки изделий, разрез. Устройство состоит из пневмоцилиндра 1, в стенке которого закреплены штуцеры 2 и 3 для подачи воздуха, трубопровода, выполненного в ниде полого штока, образованного внешней трубой 4 с отверстиями 5 для подачи из пневмоцилиндра 1 воздуха, предназначенного для обдува и распыления смазки, внутри которого расположена внутренняя труба 6 для подачи смазки,

В корпусе пневмоцилиндра 1 расположен поршень 7, с которьом скреплена внешняя труба 4. На конце трубы 4 закреплена распылительная головка 8 с форсунками 9, внутри которой расположен шариковый клапан 10.

Для соосного закрепления внутренней трубы б в трубе 4 и подачи воздуха из полости пневмоцилиндра 1 в распылительную головку 8 установлена втулка 11 с отверстиями.

Устройство работает следующим образом.

В исходном положении поршень 7 находится в крайнем левом положении. При этом распылительная головка 8 располагается вне рабочей зоны обду ва и смазки изделия.

При подаче воздуха черезштуцер 3 поршень 7 движется вправо совместно с трубой 4 к рабочей зоне. При достижении распылительной головкой 8 рабочей зоны отверстия 5 трубы 4 поступают в полость пневмоцилиндра 1/ что обеспечивает подачу воздуха через распылительную головку 8 и форсунки 9 для обдува изделия.

При достижении распылительной головкой 8 крайнего правого положения в рабочей зоне обеспечивается подача смазки по трубе 6, -которая захватывается воздухом, перемешивается с ним и посредством форсунок 9 равномерно распыляется по поверхности

изделия. По завершанию времени распыления смазки подача ее прекращается одновременно с прекращением подачи воздуха через штуцер 3 в пневмоцилиндр 1, что приводит к возвращению поршня со штоком в исходное положение при подаче воздуха через штуцер 2. Затем цикл повторяется.

Формула изобретения

Устройство для о-бдува и смазки изделий, содержащее трубопровод подачи смазки и воздуха, выполненный в виде двух соосно расположенных одна в другой внешней и внутренней труб, на одном конце которого закреплена распылительная головка, пневмоцилинд и магистрали для подачи смазки и воздуха, соединенные с внутренней трубой трубопровода и пневмоцилиндром соответственно, отличающееся тем, что, с целью повышения эксплуатационной надежности, повьиения чистоты обдува и равномерности смазки, трубопровод выполнен в виде штока поршня пневмоцилиндра, а внешняя труба трубопровода снабжена отверстиями .

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-11-30—Публикация

1978-05-19—Подача